- •Балтийский государственный технический университет

- •Расчетно-пояснительная записка

- •1. Техническое задание.

- •2. Кинематический и силовой расчет планетарного редуктора.

- •4. Определние размеров зубчатых колес планетарного редуктора по критерию изгибной выносливости зубьев.

- •5. Опредление размеров зубчатых колес планетарного редуктора из условия работоспособности подшипников сателлитов.

- •6. Проектировочный расчёт валов.

- •7. Проверочный расчет быстроходного вала.

- •8. Проверочный расчет шарикоПодшипников быстроходного вала.

- •9. Расчёт призматических и круглых шпонок.

- •10. Расчет зубчатой муфты.

- •11. Расчет фундаментных болтов.

- •12. Расчет кпд редуктора.

- •14. Выбор электродвигателя. Расчет эквивалентного момента

- •Расчетное значение мощности двигателя

- •Выбор двигателя

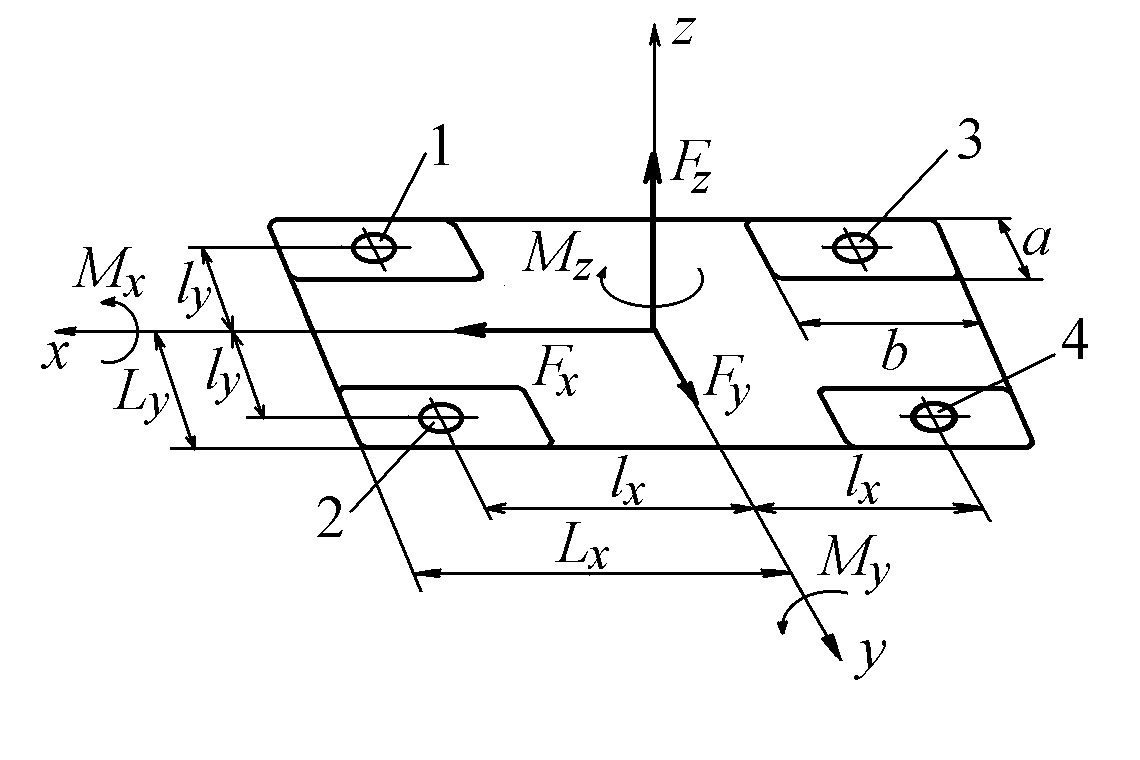

11. Расчет фундаментных болтов.

Расчет диаметра фундаментных болтов:

1. Внешнее осевое

усилие

![]() :

:

|

|

![]()

![]() ;

;

где

![]() момент

на валу тихоходной ступени

момент

на валу тихоходной ступени

![]() момент

на валу быстроходной ступени

момент

на валу быстроходной ступени

![]() диаметр

соответствующего вала

диаметр

соответствующего вала

![]() Нм

Нм

![]() Нм

Нм

![]() Н

Н

где

![]() реакция

от соединительной муфты

реакция

от соединительной муфты

![]()

2. Усилие затяжки болта

![]()

где

![]() коэффициент

затяжки

коэффициент

затяжки ![]() коэффициент

внешней нагрузки

коэффициент

внешней нагрузки

![]() Н

Н

3. Расчетная осевая нагрузка болта

![]() Н

Н

4. Допускаемое напряжение растяжения

![]() ,

,

![]() (т.к. болт выполнен из стали 20 ГОСТ

1050-74)

(т.к. болт выполнен из стали 20 ГОСТ

1050-74)

![]()

![]()

![]()

5. Внутренний диаметр резьбы болта

![]() Принимаем

Принимаем

![]() мм

мм

Условие нераскрытия стыка.

1. Податливость одного усеченного конуса:

![]()

![]() 32

мм;

32

мм;

![]() ;

;

![]() 106

МПа;

2210-3

мм;

106

МПа;

2210-3

мм;

![]() 30

мм

30

мм

![]() м/Н

м/Н

2. Коэффициент податливости для болта:

![]() ;

55

мм;

22

мм ;

;

55

мм;

22

мм ; ![]()

![]() м/Н

м/Н

3. Коэффициент внешней нагрузки:

4. Предел выносливости болта:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

5. Коэффициент запаса прочности по амплитудным напряжениям

![]()

![]()

6. Условие нераскрытия стыка:

![]() 27565,57

Н;

27565,57

Н;

![]() 4;

4;

![]() мм2;

мм2;

![]() м4;

м4;

![]() м4;

м4;

![]() Па;

Па;

![]() - условие нераскрытия

стыка выполнено.

- условие нераскрытия

стыка выполнено.

12. Расчет кпд редуктора.

С учетом потерь

на трение в зацеплении

![]() ,

в подшипниках

,

в подшипниках

![]() и на размешивание и разбрызгивание

масла

и на размешивание и разбрызгивание

масла

![]() КПД равен:

КПД равен:![]()

Коэффициент потерь

на трение в зацеплении определяется по

упрощенной зависимости

![]() ,

где

,

где

![]() - коэффициент трения в зацеплении;

величину

- коэффициент трения в зацеплении;

величину

![]() находят из рис. 2.9(2)в зависимости от

суммы скоростей контактирующих точек

относительно зоны контакта:

находят из рис. 2.9(2)в зависимости от

суммы скоростей контактирующих точек

относительно зоны контакта:

![]() ,

где

,

где

![]() - окружная скорость зубчатых колес.

Расчет коэффициента потерь на трение

в подшипниках качения производится по

формуле

- окружная скорость зубчатых колес.

Расчет коэффициента потерь на трение

в подшипниках качения производится по

формуле

,

где

,

где

![]() -

момент трения и частота вращения

-

момент трения и частота вращения

![]() - го подшипника;

- го подшипника;

![]() -

число подшипников в опоре;

-

число подшипников в опоре;

![]() -

произведение момента и частоты вращения

рабочего органа. Приближенное значение

момента трения определяются из зависимости

-

произведение момента и частоты вращения

рабочего органа. Приближенное значение

момента трения определяются из зависимости

![]() ,

где

-

коэффициент трения в подшипнике;

,

где

-

коэффициент трения в подшипнике;

![]() -

внутренней диаметр подшипника;

-

внутренней диаметр подшипника;

![]() - радиальная нагрузка на подшипник.

Ориентировочные значения коэффициентов

составляют: для радиальных шариковых

однорядных подшипников – 0,0015; для

радиальных с цилиндрическими роликами

– 0,0011.

- радиальная нагрузка на подшипник.

Ориентировочные значения коэффициентов

составляют: для радиальных шариковых

однорядных подшипников – 0,0015; для

радиальных с цилиндрическими роликами

– 0,0011.

1. Расчет КПД быстроходной ступени.

Для зацепления a-g.

Для зацепления g-b.

Момент трения в подшипниках сателлита(Расчет ведется только по подшипникам сателлитов, т.к. на валах потери незначительны)..

![]()

2. Расчет КПД тихоходной ступени.

Для зацепления a-g.

Для зацепления g-b.

Момент трения в подшипниках сателлита(Расчет ведется только по подшипникам сателлитов, т.к. на валах потери незначительны)..

![]()

Общее КПД редуктора.

![]()

13. РАСЧЕТ на нагрев и выбор смазки.

1. Расчет на нагрев:

Для передач, работающих при постоянной нагрузке в течении времени, достаточном для появления установившегося теплового режима, надо обеспечить следующее условие:

![]() ,

,

где

![]() установившаяся

температура масла;

установившаяся

температура масла;

![]() мощность

на ведущем валу передачи;

мощность

на ведущем валу передачи;

![]() ;

;

![]() ;

;

![]()

![]() КПД

передачи;

КПД

передачи;

![]() температура

окружающего воздуха;

температура

окружающего воздуха;

![]() мощность

теплового потока;

мощность

теплового потока;

![]() - коэффициент

теплопередачи с поверхности корпуса;

- коэффициент

теплопередачи с поверхности корпуса;

![]() коэффициент

теплопередачи при искусственном обдуве

корпуса

коэффициент

теплопередачи при искусственном обдуве

корпуса

![]() площадь

обдуваемой поверхности

площадь

обдуваемой поверхности

![]() площадь

необдуваемой поверхности;

площадь

необдуваемой поверхности;

![]()

![]()

![]()

![]()

![]()

![]()

![]() 25447+41548+38065+346185+20106+210600

= 681951 мм2

= 0,680 м2

25447+41548+38065+346185+20106+210600

= 681951 мм2

= 0,680 м2

![]()

2. Выбор смазочного материала:

Для смазывания

зубчатых передач со стальными зубьями

ориентировочное значение вязкости

масла определяем по рисунку 19.1 [1] в

зависимости от фактора

![]()

![]()

где![]() твердость

по Виккеру активных поверхностей зубьев

по рисунку 2.20 [1] из твердости HRC.

твердость

по Виккеру активных поверхностей зубьев

по рисунку 2.20 [1] из твердости HRC.

![]() контактные

напряжения

контактные

напряжения

![]() окружная

скорость в зацеплении.

окружная

скорость в зацеплении.

![]() м/с

м/с

![]() м/с

м/с

![]()

![]()

![]()

![]() 35

35 ![]() 41

41 ![]() 28

28 ![]() 25

25

![]() - коэффициент

перекрытия

- коэффициент

перекрытия

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() коэффициент,

учитывающий динамические нагрузки

коэффициент,

учитывающий динамические нагрузки

![]() МПа

МПа

![]() МПа

МПа

![]()

![]()

По графику (рис.

19.1 [1]) определяем вязкость

![]()

По вязкости из таблицы 19.1 [1] выбираем масло: И-50А ГОСТ 20799-75