- •Кафедра Механизации

- •По учебной дисциплине Материаловедение и технология конструкционных материалов

- •Учебные вопросы и расчет времени

- •Введение

- •1.Литье в песчано-глинистые формы

- •1.1.Технология литья в песчано-глинистые формы

- •2. Специальные способы литья

- •2.1. Литье в кокиль (металлические формы)

- •2.2. Центробежное литье

- •2.3. Литье под давлением

- •2.4. Литье по выплавляемым моделям

- •2.5. Корковое литье, или литье в оболочковые формы

- •2.6. Литье выжиманием, вакуумным всасыванием и с кристаллизацией под давлением

- •2.7. Литье по газифицируемым моделям

- •2.8. Электрошлаковое литье

- •Заключение

2.2. Центробежное литье

При центробежном литье залитый во вращающуюся форму металл подвергается действию центробежных сил, под влиянием которых равномерно распределяется по ее внутренней поверхности. Наружные очертания получаемой отливки соответствуют внутреннему очертанию формы, а внутренние размеры зависят от количества залитого в форму металла. При литье возможно применение песчаных стержней.

Детали, отлитые этим способом, получаются плотными благодаря действию центробежных сил.

Металл при вращении формы очищается от неметаллических включений и газов, а зерна его измельчаются, что способствует улучшению качества отливок и повышению их механических свойств.

Центробежные машины бывают, как правило, двух типов:

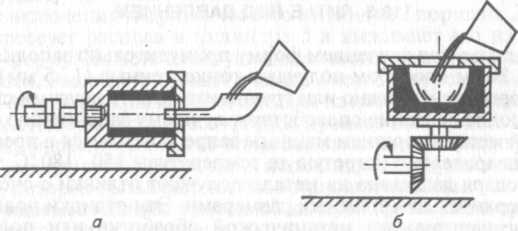

с горизонтальной (рис. 19.2, а);

с вертикальной (рис. 19.2, б) осью вращения.

Длинные втулки и трубы небольшого диаметра, гильзы отливают на машинах с горизонтальной осью вращения.

На машинах с вертикальной осью вращения отливают колеса, шестерни и др.

Частота вращения осей 250...1500 мин-1.

Рис. 19.2. Схемы работы центробежной машины:

а — с горизонтальной осью вращения; б— с вертикальной осью вращения

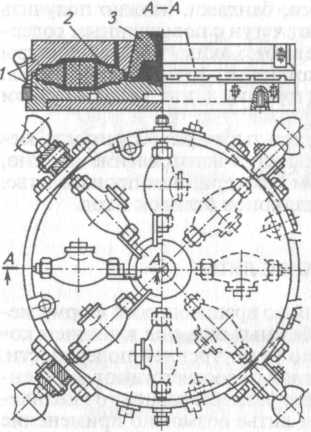

На рисунке 19.3 показана комбинированная форма для производства фасонных отливок на машине с вертикальной осью. Жидкий металл, поступающий в центральный литник, образованный стержнем 3, под действием центробежных сил с большой скоростью поступает в полость формы 1, где затвердевает, образуя отливку. Внутренняя поверхность отливки образуется песчаным стержнем 2.

Рис. 19.3. Комбинированная форма для отливки корпусов клапана на вертикальной центробежной машине:

1 — форма; 2, 3 — стержни

При сложной наружной поверхности отливки применяют металлические формы, футерованные изнутри песчано-глинистой или песчано-смоляной смесью. Нанесение футеровки осуществляется формовкой по модели или накаткой роликом.

Недостатки центробежного литья:

трудность получения качественных отливок из ликвирующих сплавов, так как при вращении компоненты разделяются на тяжелые и легкие;

загрязнение внутренней поверхности отливок неметаллическими включениями;

получение неровной внутренней поверхности, вследствие чего для этой поверхности необходимо назначать увеличенные припуски на механическую обработку;

отбел при заливке чугуна.

2.3. Литье под давлением

При литье под давлением форму принудительно заполняют металлом.

Этим способом получают тонкостенные (1...5 мм) отливки, которые невозможно или трудно изготовить другими способами. Высокое давление способствует лучшему заполнению формы. Жидкий металл поршнем машины запрессовывается в пресс-форму, предварительно нагретую до температуры 150...180 °С.

Благодаря давлению на металл получают отливки с очень чистой поверхностью и точными размерами. Эти отливки подвергают лишь незначительной механической обработке или подают на сборку без обработки.

Данным способом можно получать отливки с отверстиями диаметром более 1,5 мм, иногда с наружной резьбой до М6 и внутренней до М16.

На таких отливках можно предусматривать рифления и надписи. Наружные уклоны в отливках не должны превышать 0°30', внутренние — 1°. По мере износа пресс-форм чистота поверхности отливок уменьшается.

Обработка деталей сводится в основном к чистовому фрезерованию, развертке отверстий и нарезанию мелких резьб.

В массовом и серийном производстве этим способом получают отливки из алюминиевых, цинковых, магниевых и медных сплавов массой от нескольких граммов (шрифты) до десятков килограммов (блоки цилиндров автомобилей). Алюминиевые блоки цилиндров, отлитые под давлением, почти в 4 раза легче чугунных, отлитых в песчано-глинистых формах, и более чем на 30 % легче блоков из алюминия, отлитых в кокиле.

Сплавы, применяемые для литья под давлением, должны обладать

достаточной жидкотекучестью,

узким интервалом кристаллизации,

возможно меньшей усадкой,

достаточной прочностью и пластичностью при высоких температурах.

Они не должны химически взаимодействовать с материалом пресс-формы.

Формы для литья под давлением изготовляют стальными и со стальными стержнями (песчаные разрушаются струей металла).

Этот способ обеспечивает высокую производительность.

Для литья под давлением используют машины четырех основных типов:

поршневого действия с горячей камерой сжатия и холодной камерой сжатия;

поршневого действия с холодной камерой сжатия;

компрессорного действия с неподвижной камерой;

компрессорного действия с подвижной камерой сжатия.

В поршневых машинах поршень создает давление 2,5...3 МПа, в компрессорных воздух создает давление 20...30 МПа.

1. Поршневые машины с горячей камерой прессования применяют для получения отливок из легкоплавких оловянистых, свинцовых и цинковых сплавов.

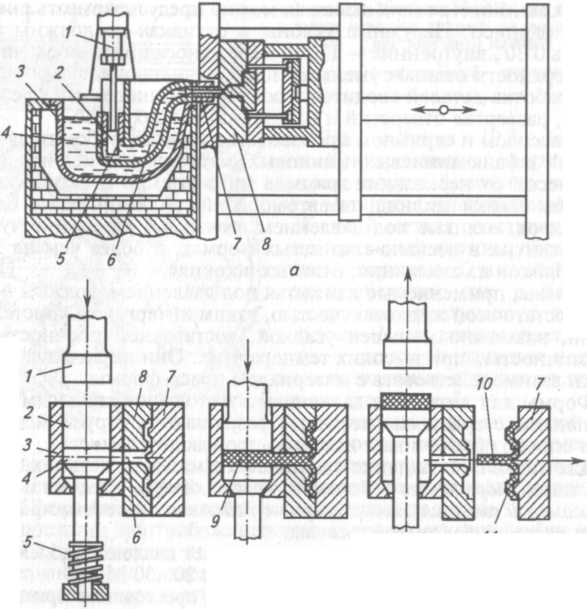

Схема машины с горячей камерой прессования изображена на рисунке 19.4, а. В подогреваемом снизу тигле находится расплав. Перед заполнением пресс-форму 8 закрывают. Конец мундштука 7 входит в канал 6, соединяя его с полостью формы. После включения гидравлического цилиндра 1 поршень 2, опускаясь, прессует расплав в цилиндре 5 и выжимает его из канала в пресс-форму. По истечении установленного времени поршень поднимается. Расплав поступает в канал 5 через отверстие 4. При этом пресс-форма раскрывается и отливка из нее выталкивается. После обдувки поверхности пресс-формы процесс повторяют.

Недостатки этих машин: при литье сплавов, имеющих температуру выше 500 °С, между стенками поршня и цилиндра образуются пленки оксидов, которые вызывают частые остановки машины.

2. Поршневые машины с холодной камерой прессования применяют для изготовления отливок из магниевых, алюминиевых и медных сплавов. Схема машины литья под давлением с холодной вертикальной камерой прессования показана на рисунке 19.4, б. В камеру прессования 2 этой машины расплав заливают ковшом.

Рис. 19.4. Схема литья под давлением на гидравлической машине:

а— с горячей камерой прессования: 1 — гидравлический цилиндр; 2— поршень; 3 — тигель; 4— отверстие; 5— цилиндр; 6— канал; 7— мундштук; 8— пресс-форма;

б— с холодной вертикальной камерой прессования: 1— плунжер; 2— камера; 3— корпус; 4— поршень; 5— пружина; 6— отверстие; 7— подвижная часть пресс-формы; 8— неподвижная часть пресс-формы;

9— пресс-остаток; 10— литник; 11— отливка.

Дном камеры служит подвижный поршень 4. После включения механизма запрессовки поршень под действием плунжера 1 опускается до упора и открывает литниковое отверстие 6 в неподвижной части пресс-формы 8. При этом расплав с большой скоростью и под высоким давлением заполняет полость пресс-формы, вытесняя через ее специальные отверстия находящийся в ней воздух; в камере прессования остается пресс-остаток 9. При подъеме плунжера поршень также поднимается и выталкивает пресс-остаток из камеры прессования. Одновременно пресс-форма размыкается за счет отодвигания ее подвижной части 7. На подвижной части остается отливка 11 с литником 10. После снятия отливки, частичного охлаждения пресс-формы и покрытия ее поверхности смазкой цикл прессования повторяют.

Для уменьшения или исключения пористости отливок пресс- форму (перед впуском в нее расплава) заполняют кислородом, а также делают в ней канал литниковой системы большего сечения.