- •Кафедра Механизации

- •По учебной дисциплине Материаловедение и технология конструкционных материалов

- •Учебные вопросы и расчет времени

- •Введение

- •1.Литье в песчано-глинистые формы

- •1.1.Технология литья в песчано-глинистые формы

- •2. Специальные способы литья

- •2.1. Литье в кокиль (металлические формы)

- •2.2. Центробежное литье

- •2.3. Литье под давлением

- •2.4. Литье по выплавляемым моделям

- •2.5. Корковое литье, или литье в оболочковые формы

- •2.6. Литье выжиманием, вакуумным всасыванием и с кристаллизацией под давлением

- •2.7. Литье по газифицируемым моделям

- •2.8. Электрошлаковое литье

- •Заключение

СМОЛЕНСКАЯ ГОСУДАРСТВЕННАЯ СЕЛЬСКОХОЗЯЙСТВЕННАЯ АКАДЕМИЯ

Кафедра Механизации

боевого управления

Кандидат технических наук

Рековец Андрей Васильевич

ЛЕКЦИЯ

По учебной дисциплине Материаловедение и технология конструкционных материалов

Тема № 1 .

|

Введение. |

Занятие №__

|

СПОСОБЫ И ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА |

2013 г

ЦЕЛИ ЗАНЯТИЯ

1. Изучить основы литейного производства с применением песчано-глинистых форм.

2. Ознакомиться с особенностями специальных способов литейного производства.

Время: 2 часа |

Место:аудитория |

УЧЕБНО – МАТЕРИАЛЬНОЕ ОБЕСПЕЧЕНИЕ:

Литература:

Оськин В.А., Евсинов В.В., Карпенков В.Ф. и др. Материаловедение. Технология конструкционных материалов. – М.: КолосС, 2007 г.

Козлов Ю.С. Материаловедение. - СПб.: Агар, 1999.

Материаловедение. Технология конструкционных материалов. - М.: КолосС, 2006.

Материаловедение и технология металлов. - М.: Высш.шк., 2006.

Технические средства обучения: Лектор 2000 (видеопроектор), слайды

Техника:

Учебные вопросы и расчет времени

I. Вводная часть |

5 мин. |

II.Учебные вопросы |

80 мин. |

|

40 мин. |

|

40 мин. |

III. Заключительная часть |

5 мин. |

Введение

До 80 % литых деталей по массе изготовляют в песчано-глинистых разовых формах по разъемным и неразъемным моделям. Такие формы пригодны для изготовления отливок разнообразных массы, размеров и сложности; они находят широкое применение в массовом, серийном и индивидуальном производстве.

Основные преимущества песчано-глинистых форм —

универсальность при недлительном цикле изготовления отливок,

малая себестоимость,

возможность механизации и автоматизации изготовления форм для литья деталей малой и средней массы.

Способ литья в песчано-глинистые формы имеет и ряд недостатков:

трудоемкость получения отливок,

их недостаточная точность и чистота поверхности, повышенный уровень дефектности.

Однако этот способ пока очень широко распространен во многих литейных цехах заводов сельскохозяйственного машиностроения.

1.Литье в песчано-глинистые формы

1.1.Технология литья в песчано-глинистые формы

Упрощенная схема технологического процесса литья в песчано-глинистых разовых формах представлена на рисунке 18.1.

Рис. 18.1. Схема технологического процесса получения отливок

Последовательность создания отливки.

1.По чертежу детали проектируют отливку.

2.По чертежу отливки разрабатывают чертеж модели.

3.Изготовляют модельный комплект, состоящий из модели, элементов литниковой системыи стержневого ящика.

4.По модельному комплекту с помощью формовочных смесей изготовляют литейную форму, в которую заливают расплавленный металл.

5.После затвердевания металла в форме образуется отливка. Отливку выбивают из формы, очищают от остатков формовочной и стержневой смеси, удаляют элементы литниковой системы.

6.После контроля отливку транспортируют в механический цех.

1.2. Конструирование литой детали (отливки)

При конструировании литой детали необходимо учитывать условия работы, эксплуатации и технологию изготовления. Рациональная конструкция должна иметь рациональную технологию изготовления и эксплуатации. При конструировании детали учитываютвид сплава, его свойства, технологию изготовления на всех этапах, серийность производства, наличие оборудования для обработки.

Исходный документ для разработки чертежа отливки — чертеж детали. Отливка отличается от детали большими размерами вследствие наличия припусков на механическую обработку, формовочных уклонов, приливов, галтелей, усадочных ребер и др.

При конструировании отливки прежде всего необходимо выбрать способ ее изготовления:

литье в песчаные формы,

под давлением,

кокильное и т. д.

При правильном выборе способа можно получить большие технологический и технический эффекты. Необходимо также предусмотреть легкость изготовления модельного комплекта, литейной формы, заливки и очистки литья.

Припуск на механическую обработку — это слой металла, который удаляют в процессе механической обработки отливки для повышения точности и качества поверхности детали.

Припуск на механическую обработку назначают с учетом литейного сплава, размеров отливки, ее коробления и неточности изготовления, расположения отливки в форме. Припуск на механическую обработку регламентирован стандартами на соответствующий литейный сплав. Например, для чугунных отливок он составляет 0,7...5 мм на сторону, для алюминиевых — 0,7...2 мм. Для отливки простой формы размером до 100 мм из цветного сплава наибольший припуск должен быть равен 2 мм, а размером 2600 мм — 8 мм.

Минимальная толщина стенок отливки зависит от материала и свойств заливаемого сплава, температуры, состояния поверхности формы и ее пространственного положения. Так, для мелких отливок из серого чугуна минимальная толщина стенок составляет.4 мм, из стали — 8 мм, из оловянной бронзы — 3...5 мм, из алюминиевых сплавов — 3...5 мм.

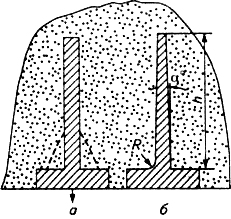

Литейные уклоны на отливке служат для удобства ее извлечения. Уклоны выполняют в направлении извлечения моделииз формы. При отсутствии уклона (рис. 18.2, а) модель разрушит форму (показано штриховой линией). Значения формовочных уклонов установлены ГОСТ 3212—92 в зависимости от высоты h (рис. 18.2, б) или длины модели. Для мелких отливок угол уклонаа = 2...4°, для крупных — 30...45'.

Внешние контуры отливки должны быть максимально простыми, иметь по возможности прямолинейные очертания с наименьшим числом выступающих частей.

Галтели.В местах перехода от одной поверхности к другой следует избегать прямых углов. Место перехода (галтели) необходимо выполнять по радиусу R, т.е. закругленным (см. рис. 18.2, б). При слишком малых радиусах затрудняются формовка и заполнение формы металлом, при слишком больших радиусах возможно образование усадочных раковин.

Для уменьшения внутренних напряжений и коробления деталей со стенками, толщина которых различна, необходимо при конструировании предусматривать постепенный переход от одной толщины к другой (см. рис. 18.2, б). Если толщины стенок находятся в соотношении до 1 : 2, то переход можно выполнить в виде галтелей.

Отливку не следует выполнять слишком длинной при малой толщине стенок с тем, чтобы форма легко заполнялась металлом при заливке.

Во избежание скопления газовых пузырей, шлака и других неметаллических включений не надо предусматривать карманов и больших горизонтальных поверхностей.

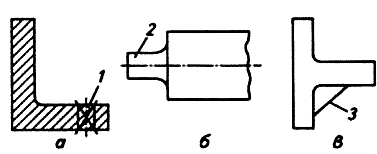

Напуск служит для упрощения изготовления отливки. Например, в отливке отверстие 1 (рис. 18.3, а) диаметром 20...50 мм можно не делать, так как его целесообразнее просверлить при механической обработке. Напуск на верхней горизонтальной части отливки (увеличенный припуск) служит для удаления при механической обработке дефектов — подкорковых газовых и шлаковых раковин.

Рис. 18.2. Литейные уклоны на ребрах.

Для удобства крепления отливки в приспособлении при механической обработке предусматривают приливы 2 (рис.18.3, б). Ребра 3 (рис. 18.3, в) необходимы для предотвращения коробления отливки в процессе затвердевания, охлаждения и термической обработки.

Рис. 18.3. Отливки:

а—с напуском; б— с приливом для удобства механической обработки; в — с ребром жесткости; 1 — напуск; 2— прилив; 3 — ребро

Условия направленной кристаллизации, обеспечивающие отсутствие усадочных дефектов, могут быть реализованы в соответствующей конструкции литой детали при соблюдении следующего требования:

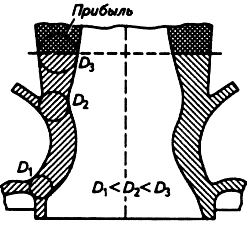

при заливке в центральных частях (по высоте) отливки не создавать больших скоплений (узлов) горячего металла. Для реализации этого требования можно рекомендовать использовать такое правило: сфера, вписанная в нижнюю часть стенки отливки, должна выкатываться вверх постепенным нарастанием диаметра(в прибыльную часть) с (рис. 18.4).

Рис. 18.4. Метод вписанных окружностей для определения кристаллизации отливки.

Если это правило нельзя выполнить, то необходимо, по крайней мере, расположить места скопления металла с увеличением объема скопления вверх.

При проектировании сопряжений стыков и переходов необходимо учитывать не только радиусы вписанных окружностей, но и способ отвода теплоты от формы и характер растущих кристаллов. Иногда последние факторы более значимы.

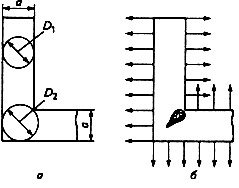

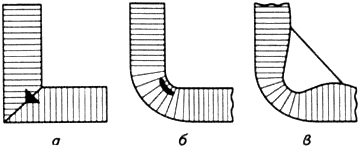

Например, уголок, изображенный на рисунке 18.5, представляет собой сравнительно равностенную отливку, у которой диаметр D2лишь немного больше диаметра D\ (рис. 18.5, а). Однако при заливке отвод теплоты (показано стрелками на рис. 18.5, б) со всех сторон уголка будет неравномерным: во внутреннем углу тепловые потоки пересекаются и охлаждение будет медленнее, чем во внешнем углу, где тепловые потоки расходятся. В результате около внутреннего угла неизбежно образуется усадочная раковина (зачернена на рис. 18.5, б).

Рис. 18.5. Схема образования усадочной раковины и транскристаллизационной рыхлости при кристаллизации уголка.

Так как кристаллы при затвердевании отливки будут расти по линиям отвода теплоты, то на линии, соединяющей внешний и внутренний углы отливки, вершины кристаллов сомкнутся под углом 90°. По этой линии получится транскристаллизационное ослабление структуры, в результате чего прочность отливки в несколько раз понизится.

Если угловое соединение выполнить с закруглением (рис. 18.6, б), то транскристаллизационного ослабления не будет, однако усадочная раковина во внутреннем углу появится вследствие плохого теплоотвода. Для предотвращения образования усадочной раковины толщину уголка в месте скругления следует сделать меньше толщины полок (рис. 18.6, в). Снижение механической прочности при этом за счет уменьшения сечения необходимо компенсировать установкой ребра жесткости.

Рис. 18.6. Плохая (а), улучшенная (б) и хорошая (в) форма выполнения углового сочленения