- •Оглавление

- •Введение

- •Глава 1. Кинематический и силовой расчет привода

- •Глава 2. Расчет ременных передач

- •§ 2.1. Расчет плоскоременной передачи

- •§ 2.2. Расчет клиноременной передачи

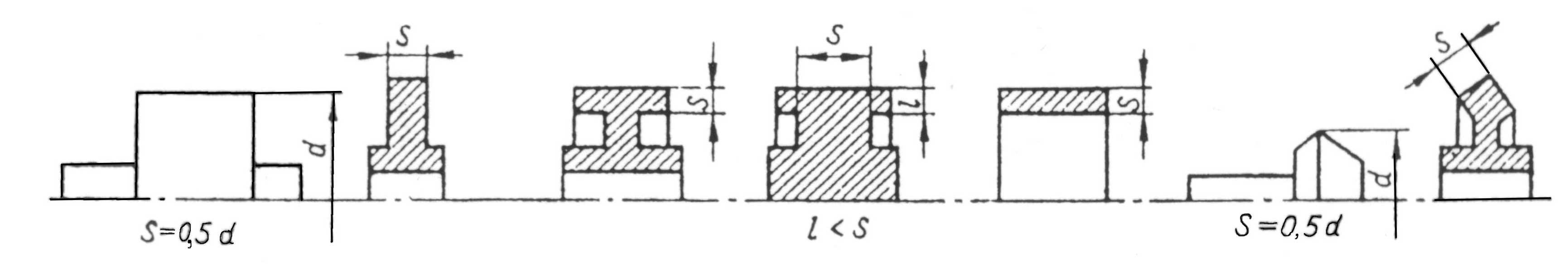

- •§ 2.3. Конструирование шкивов

- •Глава 3. Расчет цепных передач

- •§ 3.1. Критерии работоспособности и расчета

- •§ 3.2. Порядок проектирования цепной передачи

- •§ 3.3. Конструирование звездочек роликовых цепей

- •Глава 4. Проверочные расчеты зубчатых и червячных передач стандартных редукторов. § 4.1. Выбор стандартного редуктора

- •§ 4.2. Расчет цилиндрических зубчатых передач

- •§ 4.3. Расчет конических зубчатых передач

- •§ 4.4. Расчет червячных передач

- •Глава 5. Расчет валов редукторов

- •Глава 6. Расчет шпоночных соединений

- •Глава 7. Подбор подшипников качения

- •Глава 8. Компенсирующие муфты приводов § 8.1. Общие сведения

- •§ 8.2. Методика подбора стандартных муфт

- •Глава 9. Проектирование рамы привода

- •Глава 10. Оформление конструкторской документации курсового проекта

- •§ 10.1. Содержание и оформление расчетно-пояснительной записки.

- •Глава 9. Проектирование рамы привода. § 10.2. Оформление чертежей.

- •М инистерство образования Российской Федерации Сыктывкарский лесной институт Санкт-Петербургской государственной лесотехнической академии

- •Приложения Приложение 1. Электродвигатели

- •Приложение 2. Редукторы Цилиндрические одноступенчатые горизонтальные редукторы типа цу

- •Цилиндрические двухступенчатые горизонтальные редукторы типа ц2у

- •Редукторы конические одноступенчатые горизонтальные типа k

- •Редукторы коническо-цилиндрические двухступенчатые типа kц1

- •Редукторы червячные одноступенчатые типа ч

- •Приложение 3. Подшипники качения

- •Приложение 4. Муфты.

- •Приложение 5. Размеры. Допуски. Посадки

- •Приложение 6. Крепежные изделия

- •Список литературы

§ 4.2. Расчет цилиндрических зубчатых передач

Из геометрических параметров зубчатой передачи стандартного редуктора в каталогах указано лишь межосевое расстояние аw. Расчет зубчатой передачи сводится к оценке возможных значений ее основных геометрических параметров при заданном aw и проверке по условиям прочности. При выборе двухступенчатого редуктора рассчитывается его тихоходная ступень, межосевое расстояние которой указывается в обозначении редуктора. В стандартных редукторах типа ЦУ и Ц2У применяются косозубые цилиндрические колеса.

1. Определяют ширину зубчатого венца bw:

![]() (4.3)

(4.3)

где ва коэффициент относительной ширины зубчатого венца.

Рекомендуемые значения ва:

ва = 0,4…0,5 при симметричном расположении зубчатых колес относительно опор;

ва = 0,315...0,4 при несимметричном расположении колес относительно опор и при

твердости поверхности зубьев НВ < 350;

ва = 0,2...0,25 для колес с НВ > 350.

2. Определяют модуль зацепления в нормальном сечении mn.

Для косозубых колес с твердостью рабочих поверхностей зубьев НВ 350

mn = (0,01…0,02)aw 2 мм .

Значение модуля уточняют по табл. 4.1.

Таблица 4.1. Значения модуля (по ГОСТ 956380)

1 ряд. |

1,5; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0;

|

2 ряд. |

1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7,0; 9,0;

|

3. Определяют числа зубьев колес:

суммарное число зубьев

![]() , (4.4)

, (4.4)

где угол наклона зубьев косозубых колес. По рекомендациям для косозубых колес принимают = 8...16; z округляют до целого числа, после чего уточняют значение угла :

![]() ; (4.5)

; (4.5)

число зубьев шестерни

![]() . (4.6)

. (4.6)

Полученное значение округляют до целого числа, при этом должно выполняться условие:

zmin = 17.

Число зубьев колеса:

![]() (4.7)

(4.7)

4. Определяют диаметры делительных окружностей зубчатых колес.

Диаметр шестерни:

![]() . (4.8)

. (4.8)

Диаметр колеса:

![]() . (4.9)

. (4.9)

Диаметры окружности вершин зубьев:

dal = d1 + 2mn,

da2 = d2+ 2mn.

Диаметры окружности впадин зубьев:

df1 = d1-2,5mn,

df2 = d2-2,5mn.

5. Определяют значения контактных напряжений н

![]() , (4.10)

, (4.10)

где zH = l,77cos коэффициент, учитывающий влияние формы сопряженных поверхностей зубьев;

zм коэффициент, учитывающий влияние механических свойств материала зубчатых колес, для стальных колес zм = 275 МПа;

z коэффициент, учитывающий влияние суммарной длины контактных линий,

![]() (4.11)

(4.11)

где коэффициент торцового перекрытия,

(4.12)

(4.12)

![]() окружная сила в

зацеплении; (4.13)

окружная сила в

зацеплении; (4.13)

Кн коэффициент нагрузки, приближенно можно принять Кн = 1,2...1,35 (большие значения при несимметричном или консольном расположении колес относительно опор и твердости рабочих поверхностей зубьев более 350 НВ).

6. Для определения твердости рабочих поверхностей зубьев принимают

![]()

где [н] допускаемые контактные напряжения, определяются в зависимости от способа термообработки, твердости рабочих поверхностей зубьев и заданного ресурса передачи. При твердости менее 350 НВ (нормализация, улучшение)

![]() (4.14)

(4.14)

При объемной и поверхностной закалке

![]() , (4.15)

, (4.15)

При цементации

![]() , (4.16)

, (4.16)

где khl коэффициент долговечности, определяется в зависимости от условий работы передачи и заданного ресурса. Для передач стандартных редукторов, ресурс работы которых более 36000 часов, можно принять КHL = 1.

Предварительно способ термообработки и соответствующую формулу для расчета средней твердости выбирают с учетом значений напряжений: если расчетное значение н 600 МПа, расчет проводят по фле (4.14); при н =600...1000 по фле (4.15); при н > 1000 Мпа по фле (4.16).

7. Из условия Н = [Н] получают значение твердости поверхности зубьев колеса. По табл. 4.2 выбирают материалы для изготовления зубчатых колес и способ термообработки.

8. Выполняют проверочный расчет передачи по напряжениям изгиба:

![]() , (4.17)

, (4.17)

где: [F] допускаемые напряжения изгиба;

![]() (4.18)

(4.18)

где F0 предел выносливости, определяется по табл. 4.4;

SF коэффициент запаса прочности, табл. 4.4;

kfl коэффициент долговечности, для длительно работающих передач KFL = 1;

YF коэффициент формы зуба, учитывает влияние числа зубьев колёса на прочность при изгибе (табл. 4.3), YF определяют по числу зубьев эквивалентного колеса Zv (табл. 4.3):

![]() ; (4.19)

; (4.19)

Y коэффициент, учитывающий влияние угла наклона зубьев:

![]() ; (4.20)

; (4.20)

Y коэффициент, учитывающий перекрытие зубьев:

![]() (4.21)

(4.21)

KF коэффициент нагрузки, приближенно можно принять КF = 1,3...1,5.

Таблица 4.2. Механические характеристики сталей.

Марка стали*

|

Размер сечения, S, мм, не более

|

Механические свойства (при поверхностной закалке в и т относятся к сердцевине)

|

Термообработка |

Ориентировочный режим термообработки (3 закалка; О отпуск с указанием температуры нагрева и охлаждающей среды; М масло; В вода; Н нормализация) |

||||||

твердость** |

предел прочности, В, МПа |

предел текучести, Т Мпа

|

||||||||

поверхности |

сердцевины

|

|||||||||

Заготовка-поковка (штамповка или прокат)

|

||||||||||

40

|

60

|

192...228НВ

|

|

700 |

400 |

Улучшение

|

3, 840...860 °С, В, О, 550...620 С |

|||

45 |

80 |

170... 217 НВ |

|

600

|

340 |

Нормализация |

Н, 850...870 С |

|||

|

100 |

192...240 НВ |

|

750 |

450 |

Улучшение |

3, 820...840 С, В, 0, 560...600 °С |

|||

|

60

|

241...285НВ

|

|

850

|

580

|

»

|

3, 820...840 С, В, 0, 520...530 С |

|||

50

|

80

|

179...228 НВ

|

|

640

|

350

|

Нормализации

|

Н, 840...860 °С |

|||

|

80

|

228...2S5 НВ

|

|

700...800

|

530

|

Улучшение

|

3, 820...840 С, 0, 560...620 С |

|||

40Х

|

100

|

230...260 НВ

|

|

850

|

550

|

»

|

3, 830...850 С, О, 540...580 С

|

|||

|

60

|

260...280 НВ

|

|

950

|

700

|

»

|

3, 830.. .850 С, 0,500 °C |

|||

|

60

|

50...59 HRC

|

26...30 HRC |

1000

|

800

|

Азотирование

|

То же, с последующим мягким азотированием |

|||

45Х

|

100

|

230...280 НВ

|

|

850

|

650

|

Улучшение

|

3, 840...860 С, М, 0, 580...640 °С |

|||

|

100…300 |

163...269 НВ

|

|

750

|

500

|

»

|

Тоже |

|||

|

300...500

|

163...269 НВ

|

|

700

|

450

|

»

|

» |

|||

40ХН

|

100

|

230...300 НВ

|

|

850

|

600

|

»

|

3, 820...840 °С:, М, 0, 560...600 С

|

|||

Продолжение табл. 4.2 |

||||||||||

|

100...300

|

241 НВ

|

|

800

|

580

|

»

|

Тоже

|

|||

40ХН

|

40

|

48...54 HRC

|

|

1600

|

1400

|

Закалка

|

3, 820...840 °С, М, 0, 180...200 °С |

|||

35ХМ

|

100

|

241 НВ

|

|

900

|

800

|

Улучшение

|

3, 850...870 С, М, 0, 600...650 С |

|||

|

50

|

269 НВ

|

|

900

|

800

|

»

|

То же |

|||

|

40

|

45...53 HRC

|

|

1600

|

1400

|

Закалка

|

3, 850...870 С, М, 0, 200...220 С

|

|||

40ХНМА

|

80

|

302 НВ |

|

1100

|

900

|

Улучшение

|

3, 830...850 С, М, 0, 600...620 С

|

|||

|

300 |

217 HB |

|

700 |

500 |

» |

Тоже |

|||

35ХГСА

|

150

|

235 НВ

|

|

> 760 |

> 500

|

»

|

3, 850...880 °С, М, 0, 640... 660 °C |

|||

|

60

|

270 НВ

|

|

980

|

880

|

»

|

3, 850... 880 °С, М, 0, 500 С |

|||

|

40

|

310 НВ

|

|

1100

|

960

|

»

|

Тоже

|

|||

|

30

|

46...53 HRC

|

|

1700...1950

|

1350...1600

|

Закалка

|

3, 860...880 С, М, 0, 200...250 °С |

|||

20Х

|

60

|

56...63 HRC

|

|

650

|

400

|

Цементация

|

3,0

|

|||

12ХНЗА |

60

|

56...63 HRC

|

|

900

|

700

|

»

|

3,0

|

|||

25ХГТ

|

|

58...63 HRC

|

|

1150

|

950

|

»

|

3,0

|

|||

38ХМЮА

|

|

57...67 HRC

|

30...35 HRC

|

1050

|

900

|

Азотирование

|

Заготовка-улучшение

|

|||

Стальное литье

|

||||||||||

45Л

|

|

|

|

550

|

320

|

Нормализация

|

Н, 0

|

|||

30ХНМЛ

|

|

|

|

700

|

550

|

»

|

Н, 0

|

|||

40ХЛ

|

|

|

|

650

|

500

|

»

|

Н, 0

|

|||

35ХМЛ

|

|

|

|

700

|

550

|

»

|

Н, 0

|

|||

* В обозначениях сталей первые цифры содержание углерода в сотых долях процента; буквы легирующие элементы: Г марганец, М молибден, Н никель, С кремний, Т титан, Х хром, Ю алюминий; цифры после буквы процент содержания этого элемента, если оно превышает 1%. Обозначение высококачественных легированных сталей дополняется буквой А; стального литья Т буквой Л в конце.

** При нормализации, улучшении и объемной закалке твердости поверхности и сердцевины близки. Ориентировочно 285 н НВ.

Таблица 4.3. Значения коэффициента формы зубьев YF

zv

|

17

|

20

|

22

|

24

|

26

|

30

|

35

|

40

|

50

|

>80

|

Yf

|

4,27

|

4,07

|

3,98

|

3,92

|

3,88

|

3,8

|

3,75

|

3,7

|

3,65

|

3,6

|

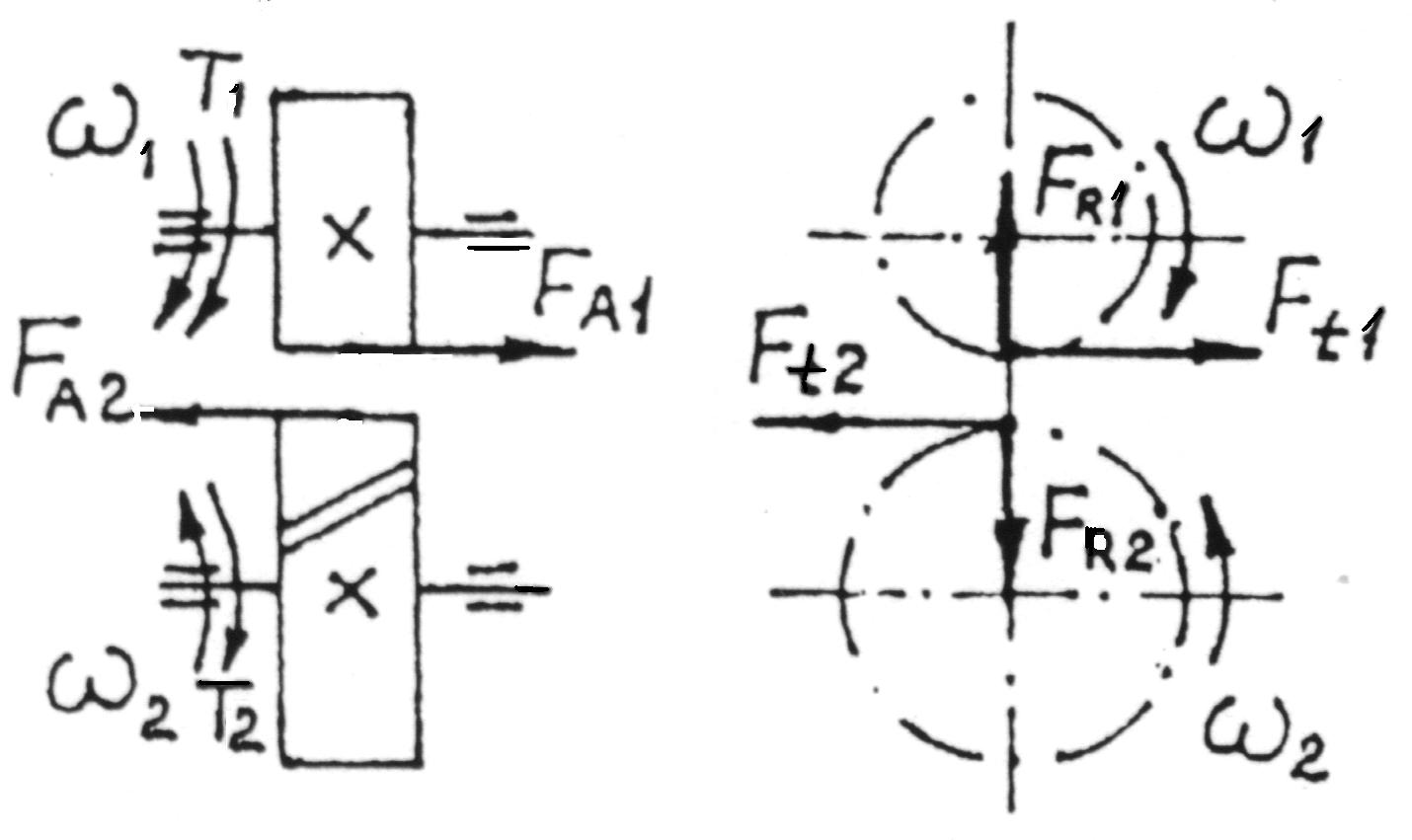

Определяют силы в зацеплении (рис. 4.1):

Рис. 4.1

![]() ;

;

![]() ;

;

![]()

Таблица 4.4. Значения пределов выносливости

Термообработка

|

Твердость зубьев**

|

Группа сталей

|

НО**, Мпа |

SH

|

FО**, МПа

|

SF

|

[H]max**, Мпа |

[F]max**, МПа |

|

на поверхности |

в сердцевине

|

||||||||

Нормализация, улучшение |

180...350 |

40, 45, 40Х, 40ХН, 45ХЦ, 35ХМ и др. |

2 HB + 70 |

1,1 |

1,8 HB |

1,75 |

2,8T |

2,74 HB |

|

Объемная закалка |

45…35 |

40Х, 40ХН, 45ХЦ, 36ХМ и др. |

18 HRC + 150 |

550 |

2,8T |

1400 |

|||

Закалка т.в.ч. по всему контуру (модуль mn 3 мм) |

56. ..63 HRC |

25...55HRC |

55ПП, У6, 35ХМ, 40Х, 40ХН и др. |

17HRCпов +200

|

1,2 |

900 |

40 HRCпов |

1260 |

|

45...55HRC |

» |

650 |

40 HRCпов |

» |

|||||

Закалка т.в.ч. сквозная с охватом впадины (модуль mn 3 мм*) |

45...55 HRC |

45...55 HRC

|

35ХМ, 40Х, 40ХН и др. |

17HRCпов +200

|

550 |

|

1430 |

||

Азотирование |

55...67 HRC |

24...40HRC |

35ХЮА; 38ХМЮА; 40Х; 40ХФА; 40ХНМА и др.

|

1050 |

12 НRCсерд +300 |

40 HRCпов |

1000 |

||

50...59 HRC |

» |

» |

|

1,75 |

30 HRCпов |

» |

|||

Цементация и закалка |

55...63HRC |

30...45HRC |

Цементируемые стали всех марок

|

23 HRCпов |

750 |

1,5 |

40 HRCпов |

1200 |

|

Нитроцементация и закалка |

57...63 HRC |

30...45HRC |

Молибденовые стали 25ХГМ, 25ХГНМ |

23 HRCпов |

1000 |

40 HRCпов |

1520 |

||

|

|

|

Безмолибденовые стали 25ХГТ, 30ХГТ, 35Х и др. |

23 HRCпов |

750 |

40 HRCпов |

1520 |

||

* Распространяется на все сечения зуба и часть тела зубчатого колеса под основанием впадины.

** Приведен диапазон значений твердости, в котором справедливы рекомендуемые зависимости для пределов выносливости и предельных допускаемых напряжений (рассчитывают по средним значениям твердости в пределах допускаемого отклонения, указанного в табл. 8.8); HRCпов твердость поверхности, НRCсерд твердость сердцевины.

Пример расчета. Выполнить расчет зубчатой передачи стандартного одноступенчатого цилиндрического редуктора типа ЦУ. Исходные данные для расчета: крутящий момент на тихоходном валу редуктора Ттих = 200 Нм, передаточное число редуктора Uред = 2,8.

1. Выбираем типоразмер редуктора ЦУ по каталогу. Для выбора типоразмера редуктора, в соответствии с рекомендациями § 4.1, определяем:

![]() .

.

По каталогу (табл. П.2.1, приложение 2) выбираем редуктор ЦУ- 100, Тн тих =250 Нм; межосевое расстояние аw = 100 мм, передаточное число Upeд = 2,8, вариант сборки 12 (вариант сборки выбирается по кинематической схеме привода).

Обозначение редуктора: ЦУ-100-2,8-12-У2.

2. Определяем основные параметры зубчатой передачи редуктора.

При межосевом расстоянии зубчатой передачи аw = 100 мм ширина зубчатого венца по фле (4.3) bw = вааw;

ва коэффициент относительной ширины при симметричном расположении колес относительно опор (см. П. 1) равен 0,4...0,5;

принимаем ва = 0,5; bw = 0,5100 = 50 мм; полученное значение уточняем по ГОСТ 6636-69 (табл. П.5.1, приложение 5).

Принимаем ширину зубчатого венца колеса bw2 = bw = 50 мм, ширину зубчатого венца шестерни bw1 = bw2 + 3…5 мм = 53 мм.

Модуль в нормальном сечении mn = (0,01...0,02) аw 2 мм;

mn = (0,01...0,02)100 = 1…2 мм.

По рекомендациям ГОСТ 9563-80 (табл. 4.1) принимаем mn = 2 мм.

Суммарное число зубьев по фле (3.2):

.

По рекомендациям п. 3 назначаем угол наклона зубьев = 12,

![]() ;

; ![]() ;

;

окончательно принимаем ближайшее целое

число

![]() .

.

Уточняем значение угла по фле (4.5):

![]() ;

;

![]() ;

;

![]() .

.

Число зубьев шестерни по фле (4.6):

![]()

Число зубьев колеса по фле (4.7):

![]()

Диаметр делительной окружности шестерни по фле (4.8):

![]()

Диаметр делительной окружности колеса по фле (2.9):

![]()

Проверка: ![]()

Диаметры окружности вершин зубьев:

![]()

Диаметры окружности впадин зубьев:

![]()

3. По условию контактной выносливости определяем твердость зубьев.

По фле (4.10),

![]()

![]()

По ф-ле (4.11)

![]()

коэффициент торцового перекрытия по ф–ле (4.12):

Окружная сила в зацеплении по ф–ле (4.13)

![]()

Коэффициент нагрузки Кн приближенно может быть принят Кн = 1,2...1,35,

принимаем К.Н = 1,2. Получаем:

![]()

По рекомендациям п.6 назначаем способ термообработки зубьев - улучшение.

Твердость зубьев определяем из условия:

![]() ;

по ф-ле 4.14

;

по ф-ле 4.14![]()

тогда

![]() отсюда

отсюда

![]()

По табл. 4.2 для изготовления колес назначаем сталь 40Х ГОСТ 4543-71, термообработка – улучшение, твердость зубьев колеса 230...260 НВ НВср2245,

твердость зубьев шестерни 260... 280 НВ HBср1275.

Для улучшаемых колес необходимо выполнение условия приработки:

НВср1 – НВср2 > 20,

275 – 245 > 20. Условие приработки выполняется.

4. Выполняем проверочный расчет передачи по напряжениям изгиба.

по ф–ле (4.17)

![]()

YF определяется по числу зубьев эквивалентного колеса zv.

По ф–ле (4.19)

![]()

![]()

По табл. 4.3 определяем YF1 = 3,85, YF1 = 3,61.

По ф–ле (4.20) ![]()

По ф–ле (4.21) ![]()

Принимаем значение коэффициента нагрузки (п. 8) КF = 1,3.

Допускаемые напряжения изгиба по ф–ле (4.18)

![]()

По табл. 4.4 для колес, подверженных улучшению, определяем F и SF:

FO = 1,8HBср; SF = 1,75.

Для шестерни: FO1 = 1,8·275 = 495 МПа.

Для колеса: FO1 = 1,8·245 = 441 МПа.

Коэффициент долговечности КFL для передач стандартных редукторов можно принять

равным 1.

Таким образом,

Напряжения изгиба шестерни

![]()

Напряжения изгиба для колеса

![]() .

.

Условие прочности зубьев на изгиб выполняется.

5. Определяем силы в зацеплении: