- •Оглавление

- •Введение

- •Глава 1. Кинематический и силовой расчет привода

- •Глава 2. Расчет ременных передач

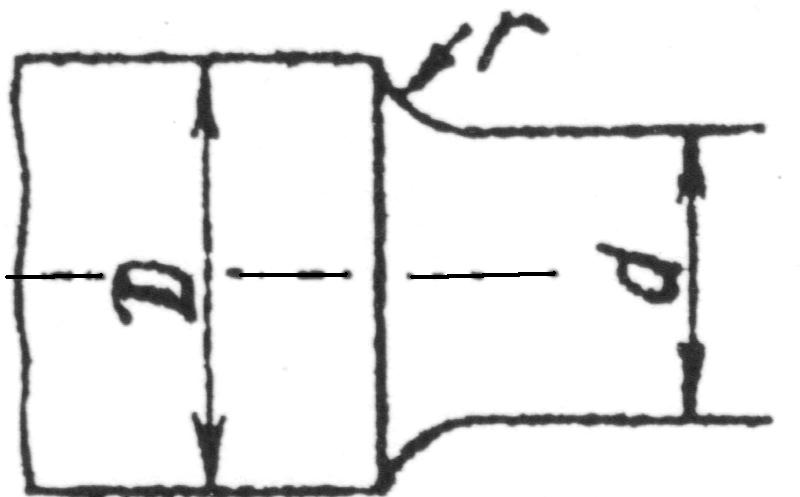

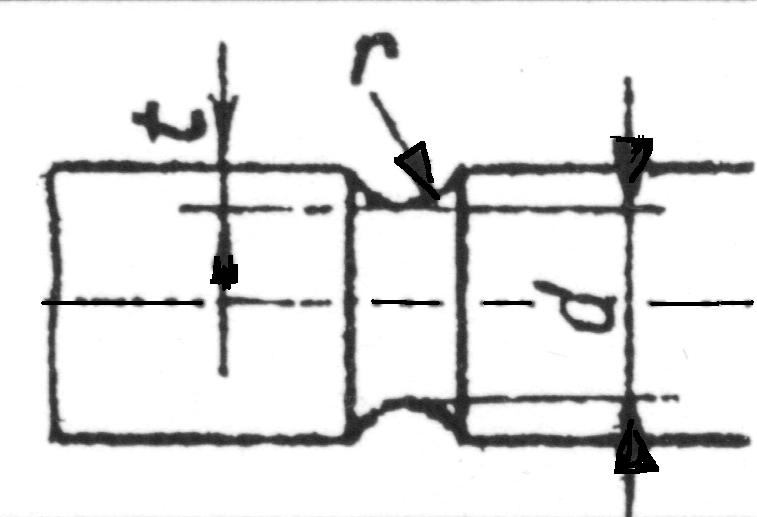

- •§ 2.1. Расчет плоскоременной передачи

- •§ 2.2. Расчет клиноременной передачи

- •§ 2.3. Конструирование шкивов

- •Глава 3. Расчет цепных передач

- •§ 3.1. Критерии работоспособности и расчета

- •§ 3.2. Порядок проектирования цепной передачи

- •§ 3.3. Конструирование звездочек роликовых цепей

- •Глава 4. Проверочные расчеты зубчатых и червячных передач стандартных редукторов. § 4.1. Выбор стандартного редуктора

- •§ 4.2. Расчет цилиндрических зубчатых передач

- •§ 4.3. Расчет конических зубчатых передач

- •§ 4.4. Расчет червячных передач

- •Глава 5. Расчет валов редукторов

- •Глава 6. Расчет шпоночных соединений

- •Глава 7. Подбор подшипников качения

- •Глава 8. Компенсирующие муфты приводов § 8.1. Общие сведения

- •§ 8.2. Методика подбора стандартных муфт

- •Глава 9. Проектирование рамы привода

- •Глава 10. Оформление конструкторской документации курсового проекта

- •§ 10.1. Содержание и оформление расчетно-пояснительной записки.

- •Глава 9. Проектирование рамы привода. § 10.2. Оформление чертежей.

- •М инистерство образования Российской Федерации Сыктывкарский лесной институт Санкт-Петербургской государственной лесотехнической академии

- •Приложения Приложение 1. Электродвигатели

- •Приложение 2. Редукторы Цилиндрические одноступенчатые горизонтальные редукторы типа цу

- •Цилиндрические двухступенчатые горизонтальные редукторы типа ц2у

- •Редукторы конические одноступенчатые горизонтальные типа k

- •Редукторы коническо-цилиндрические двухступенчатые типа kц1

- •Редукторы червячные одноступенчатые типа ч

- •Приложение 3. Подшипники качения

- •Приложение 4. Муфты.

- •Приложение 5. Размеры. Допуски. Посадки

- •Приложение 6. Крепежные изделия

- •Список литературы

Глава 5. Расчет валов редукторов

Основными критериями работоспособности валов являются прочность, жесткость и виброустойчивостъ. Для валов приводов основным является расчет на прочность.

Для выполнения расчета вал рассматривают как балку, шарнирно закрепленную на двух опорах. Основными расчетными нагрузками являются крутящие и изгибающие моменты. Порядок расчета следующий:

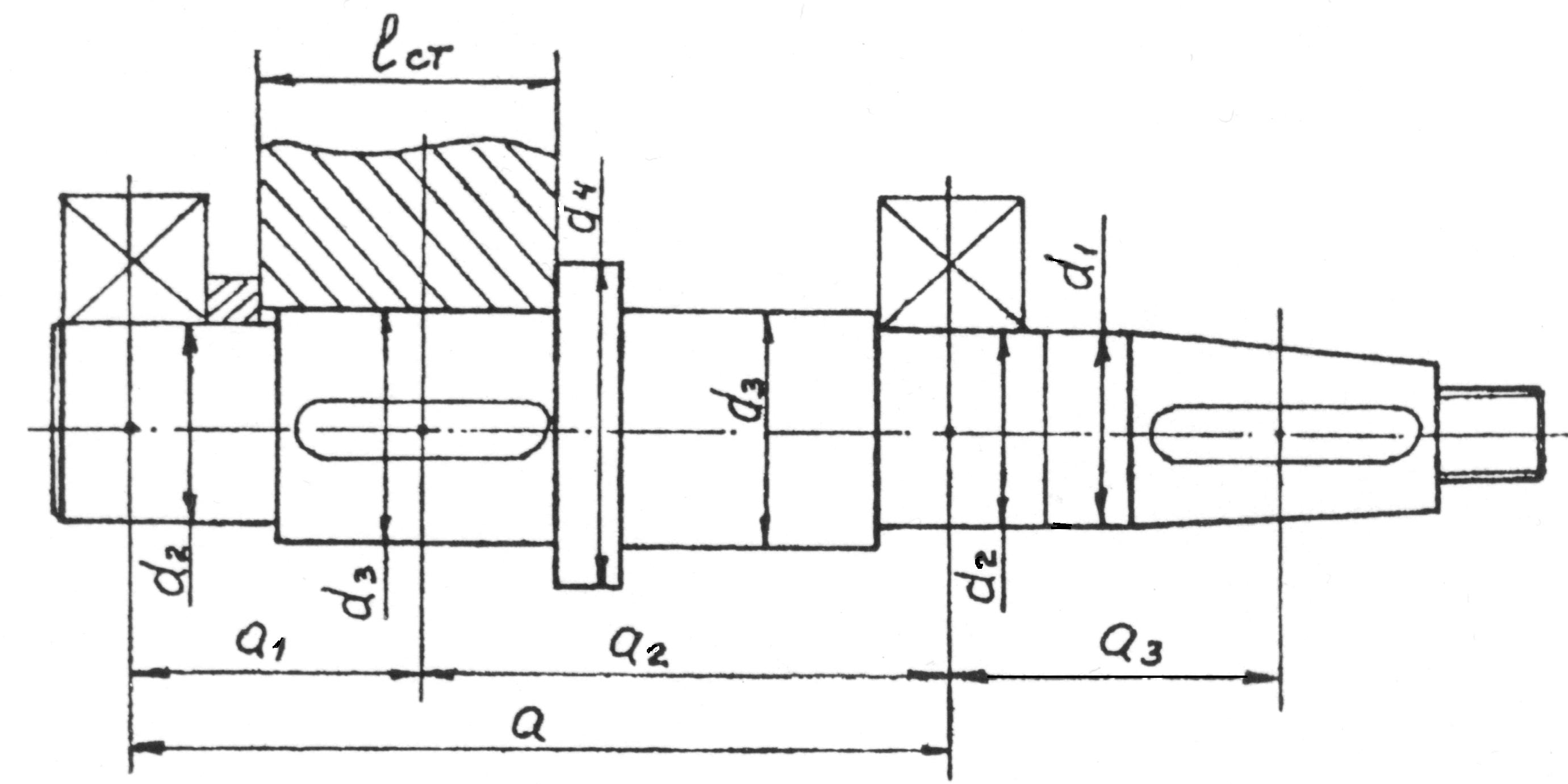

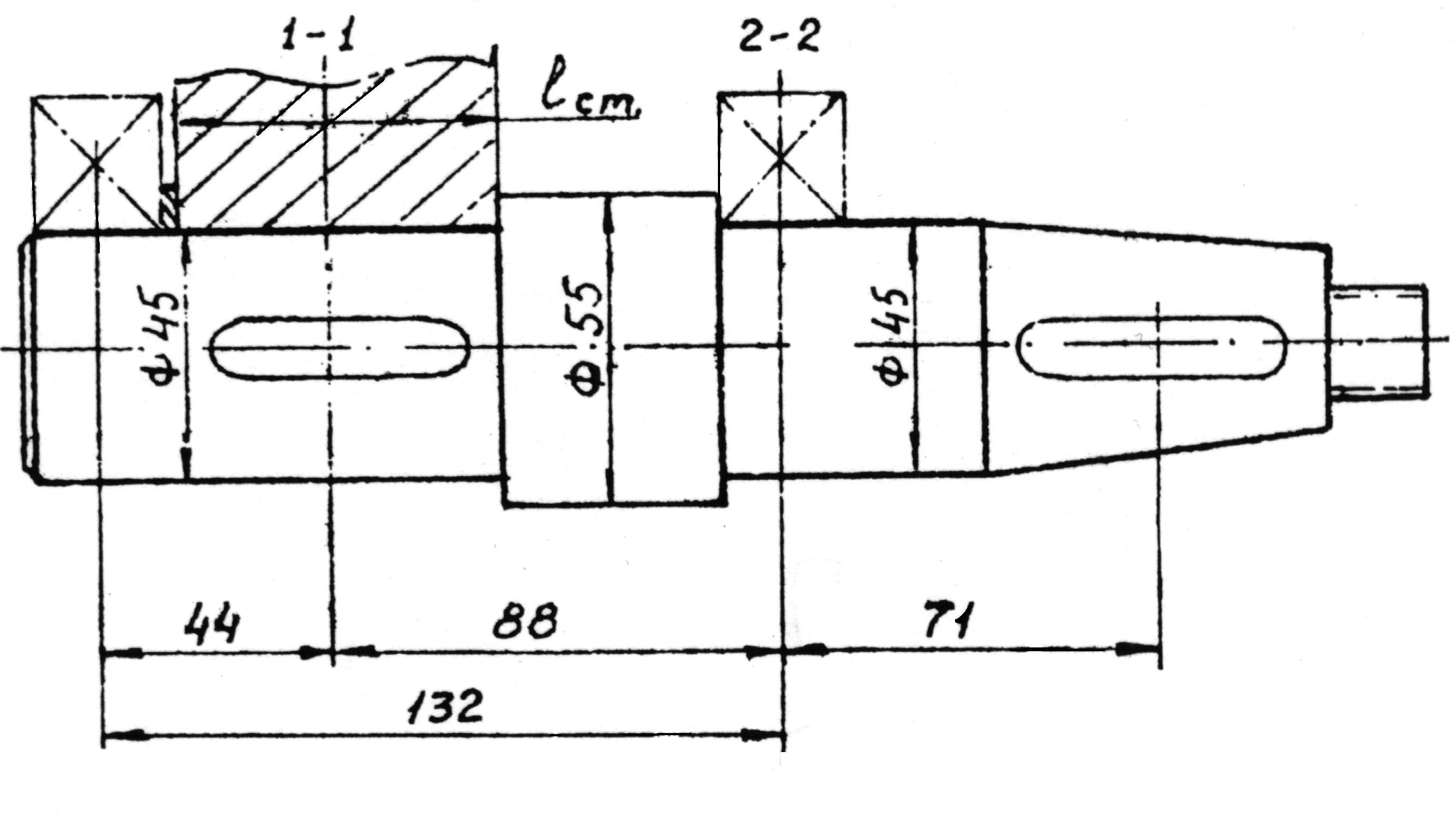

1 .Разрабатывают конструкцию вала. Для определения размеров вала стандартного редуктора используют размеры редуктора, указанные в каталоге (прил. 2). Большинство валов редукторов имеют ступенчатую конструкцию (рис. 5.1).

В курсовой работе рассчитывают тихоходный вал редуктора:

d1 – определяют по каталогу (d1 = dr);

d2 = d1 + 5...7 мм или d2 = d1 (если d1 кратен пяти);

d3 = d2 + 5…7 мм; d4 = d3 + 8…10 мм.

Рис. 5.1

Полученные значения диаметров необходимо уточнить по ГОСТ 6636-69 (табл.П.5.1, прил.5); диаметр под подшипник должен быть кратен 5-ти.

Положение опор и точки приложения сил, т.е. размеры а1, а2, а3 определяют приближенно (см. пример расчета).

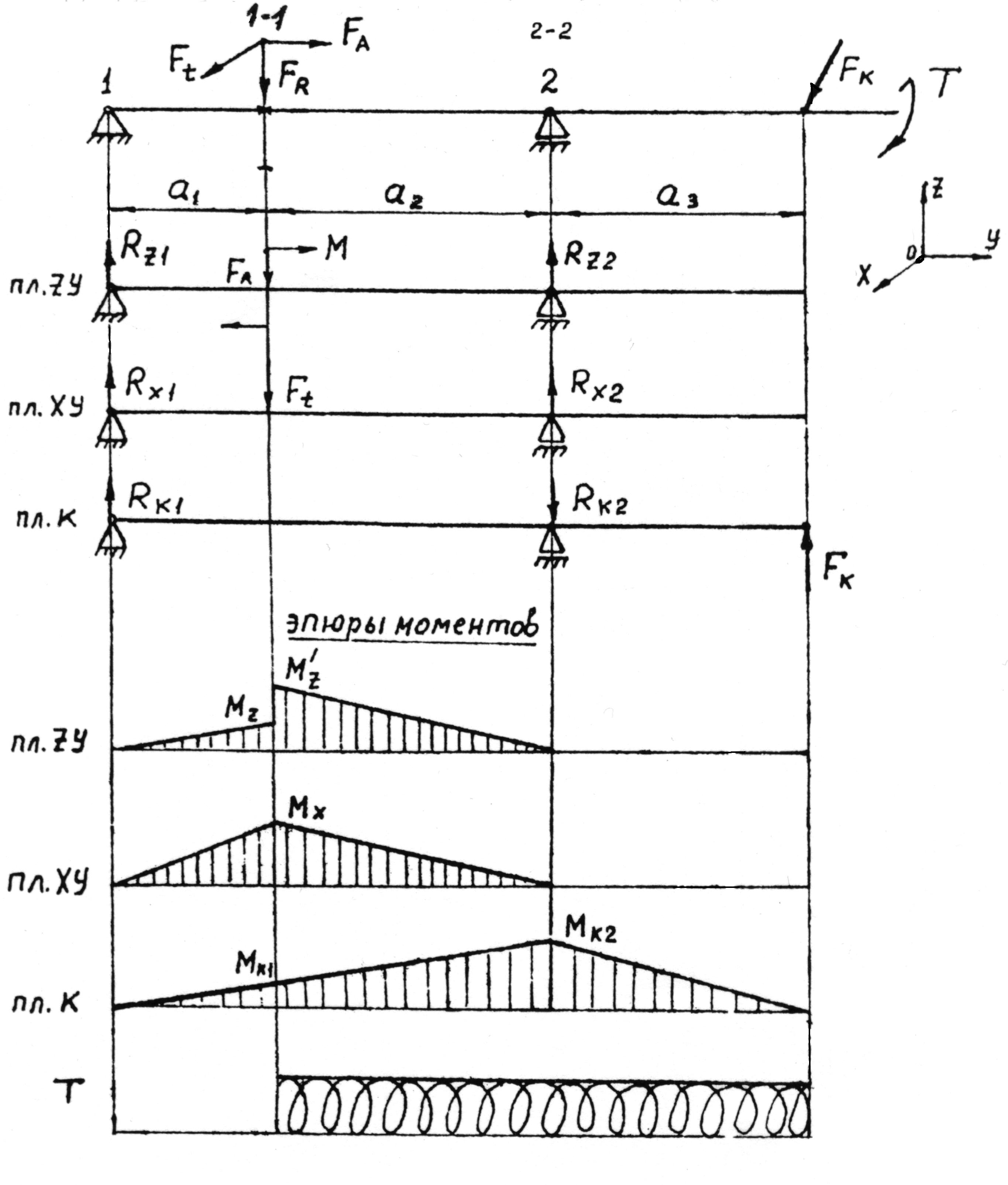

2. Для дальнейших расчетов вала составляют расчетную схему (рис. 5.2). Вал редуктора нагружен силами Ft, FA, fR, действующими в полюсе зацепления, и консольной нагрузкой fK, условно приложенной в середине посадочного участка выходного конца вала. Величина консольной нагрузки для редукторов общего назначения определена ГОСТ 16162-85.

Для входных валов редукторов любого типа и выходных валов одноступенчатых редукторов (кроме червячных)

![]() (5.1)

(5.1)

Для выходных валов многоступенчатых редукторов и червячных

![]() (5.2)

(5.2)

В конкретных случаях, если на выходном конце вала расположен шкив ременной или звездочка цепной передачи, fk принимают равной расчетной нагрузке на валы этой передачи.

Строят эпюры крутящих и изгибающих моментов, пользуясь методикой, изложенной в курсе сопротивления материалов. По эпюрам суммарных моментов определяют наиболее опасные сечения вала.

3. Выполняют проверочный расчет вала на сопротивление усталости.

Для наиболее опасных сечений вала определяют коэффициент запаса

прочности:

![]() (5.3)

(5.3)

где S – коэффициент запаса прочности по напряжениям изгиба;

S – коэффициент запаса прочности по напряжениям кручения;

(5.4)

(5.4)

(5.5)

(5.5)

где –1 и –1 – пределы выносливости материала вала соответственно при изгибе и кручении, МПа: –1 = (0,4...0,5) b;

–1 = 0,58·–1; b – предел прочности материала вала, МПа (табл. 4.2);

а и а – амплитуды переменных составляющих циклов напряжений;

m и m – постоянные составляющие циклов, МПа.

Условно принимают, что напряжения изгиба изменяются по симметричному циклу, напряжения кручения по - отнулевому.

Для симметричного цикла

![]()

для сплошного сечения момент сопротивления

изгибу

![]() ;

;

для сечения со шпоночным пазом

![]()

Для отнулевого цикла

![]()

для сплошного сечения момент сопротивления

кручению

![]() ,

,

для сечения вала со шпоночным пазом

![]()

размеры шпоночного паза b и t1 определяют по табл. 6.1;

и

– коэффициенты, характеризующие

чувствительность материала к асимметрии

цикла напряжений, для сталей

![]()

Кd и КF – масштабный фактор и фактор качества поверхности (табл. 5.2, 5.3);

Таблица 5.2. Масштабный фактор Кd

Напряженное состояние и материал |

Диаметр вала, d мм |

||||

30 |

40 |

50 |

70 |

100 |

|

Изгиб для углеродистой стали |

0,88 |

0,83 |

0,81 |

0,76 |

0,71 |

Изгиб для легированной стали |

0,77 |

0,73 |

0,70 |

0,67 |

0,62 |

Таблица 5.3. Фактор качества поверхности КF

Вид механической обработки |

Параметр шероховатости поверхности, Ra, мкм |

КF при в, МПа |

||

500 |

700 |

900 |

||

Обточка |

2,5...0,63 |

1,05 |

1,10 |

1,5 |

Шлифование |

0,32...0,16 |

1,0 |

1,0 |

1,0 |

К и К – эффективные коэффициенты концентрации напряжений при изгибе и кручении (табл. 5.4). Концентрацию напряжений в сечении вала могут вызвать шпоночный паз, посадка детали на вал с натягом, изменение диаметра и т.д. При наличии в одном сечении нескольких источников концентрации напряжений учитывают наиболее опасный, т.е. тот, у которого К и К больше.

Пример расчета. Выполнить расчет тихоходного вала двухступенчатого цилиндрического редуктора Ц2У-125.

Исходные данные: силы в зацеплении Ft = 4000 Н, FR = 1486 Н, FA = 813 Н; крутящий момент на тихоходном валу Т = 400 H·м

1. По каталогу (табл. П.2.4, прил. 2) определяем необходимые для дальнейших расчетов, размеры редуктора: B1 = 175 мм,

l4 = 110 мм, l2 = 82 мм и диаметр тихоходного вала редуктора dT = 45 мм; делительный диаметр колеса dк = 200 мм = 0,2 м (из расчета зубчатой передачи).

Таблица 5.4. Значения коэффициентов концентрации напряжений

Фактор концентрации напряжений |

К |

К |

|||

в, МПа |

|||||

700 |

1000 |

700 |

1000 |

||

Галтель при r/d = 0,02 |

|

2,5 |

3,5 |

1,8 |

2,1 |

(D/d = 1,25…2,0) 0,06 |

1,85 |

2,0 |

1,4 |

1,43 |

|

0,10 |

1,60 |

1,64 |

1,25 |

1,35 |

|

Выточка при r/d = 0,02

|

|

1,90 |

2,35 |

1,40 |

1,70 |

(t = r) 0,06 |

1,80 |

2,0 |

1,35 |

1,65 |

|

0,10 |

1,70 |

1,85 |

1,25 |

1,50 |

|

Шпоночный паз |

1,70 |

2,0 |

1,40 |

1,70 |

|

Прессовая посадка при p 20 МПа (посадка с натягом) |

2,40 |

3,60 |

1,80 |

2,50 |

|

Составляем расчетную схему вала. Расстояние между опорами вала а определяем приближенно:

a = B1 – (20…25 мм) ·2 = 175 – (20…25) ·2 = 135…125 мм = 132 мм;

a = a1 + a2 (рис. 5.1);

a a/3 (для тихоходных валов двухступенчатых цилиндрических, коническо–цилиндрических и одноступенчатых конических редукторов); a1 = 132/3 = 44 мм;

![]()

для валов одноступенчатых и червячных, редукторов a1 = a2 = a/2.

2. Определяем основные нагрузки. Приводим силы Ft, fR, FA к точке на оси вала. При этом возникают пары сил:

![]()

Величину консольной нагрузки определяем по ф–ле (5.2):

![]()

3. Определяем реакции опор, используя уравнения статики. В плоскости ZY (рис. 5.2) по условию Mz2 = 0 или –Rz1· (a1 + a2) – M – FR·a2 = 0

![]()

По условию MZ1 = 0 или RZ2 · (a1 + a2) – M – FR · a1 = 0

![]()

Проверка: FZ = 0, т.е. RZ1 + RZ2 + FR = 0. По условию MX2 = 0 или –RX1·(a1 + a2) + Ft·a2 = 0,

![]() .

.

По условию

![]()

Рис. 5.2

Определяем реакции опор от консольной нагрузки FK.

По условию MK2 = 0 или –RK1(a1 + a2) + FK·a3 = 0,

![]()

![]() отсюда

отсюда

![]()

4. Определяем изгибающие моменты.

В плоскости ZY в сечении 1–1 MZ1 = RZ1·a1 = 375·0,044 = 16,5 Н·м.

M'Z1 = MZ1 + M = 16,5 + 81,3 = 97,8 Н·м.

В плоскости XY в сечении 1–1 MX1 = RX1·a1 = 2667·0,044 = 117,4 Н·м,

В плоскости консольной нагрузки

в сечении 1–1 MK1 = RK1·a1 = 2690·0,044 = 118,4 Н·м;

в сечении 2–2 MK2 = FK·a3 = 5000·0,071 = 355 Н·м.

Строим эпюры изгибающих моментов MZ, MX, и MK. (рис. 5.2).

Определяем суммарные изгибающие моменты. В сечении 1–1

в сечении 2–2 M2 = MK2 = 355 Н·м.

Сравнивая полученные значения суммарных изгибающих моментов, делаем вывод, что наиболее опасным сочинением вала является сочинение 2-2, где расположена опора 2 (подшипник).

5. Выполняем эскиз вала (рис. 5.3). Диаметры участков вала определяем по рекомендациям п.1 (рис. 5.1),

диаметр выходного конца вала d1 = dт = 45 мм;

диаметр вала под подшипник d2 должен быть кратен пяти, при конической форме выходного конца вала он равен d1 (рис. П.2.4.) или d2=d1+5…7мм;

принимаем d2 = d1 = 45 мм;d3 = d2; d4 = d2; + 8…10 мм = 45 +10=55мм.

Рис. 5.3

6.Выполняем проверочный расчёт вала на сопротивление усталости. По ф-ле (5.3) определяем запас прочности в сечении 2-2:

![]()

Коэффициент запаса прочности по напряжениям изгиба по ф-ле (5.4)

Коэффициент запаса прочности по напряжениям кручения по ф-ле (5.5)

Для изготовления вала (табл. 4.2) выбираем сталь 40X, термообработка –улучшение, предел прочности в = 850МПа. Пределы выносливости:

-1 = (0,4…0,5) b = 0,45·850 = 382,5 МПа;

-1=0,58 -1 =0,58·382,5 = 221,85 МПа.

Амплитуды переменных составляющих циклов напряжений:

![]()

W = 0,1·d3 – для для сплошного сечения вала;

![]()

Постоянные составляющие циклов напряжений

m = 0; a = m = 10,97 МПа.

Масштабный фактор и фактор качества поверхности определяем по табл. 5.2, 5.3:

для d = 45 мм; Kd = 0,72; KF = 1,0 – для шлифованной поверхности (участок вала, на котором устанавливается подшипник, шлифуется).

Эффективные коэффициенты концентрации напряжений определяем по табл. 5.4. Наибольшую концентрацию напряжений на участке вала, где установлен подшипник, вызывает посадка с натягом:

К =3,0; К =2,2;

Коэффициенты Ψσ = 0,02 +2·10–4 σв = 0,02 +2·10–4 ·850 = 0,19;

Ψτ = 0,5·Ψσ = 0,5·0,19 = 0,1.

Определяем коэффициенты запаса прочности:

Условие прочности выполняется.