- •Оглавление

- •Введение

- •Глава 1. Кинематический и силовой расчет привода

- •Глава 2. Расчет ременных передач

- •§ 2.1. Расчет плоскоременной передачи

- •§ 2.2. Расчет клиноременной передачи

- •§ 2.3. Конструирование шкивов

- •Глава 3. Расчет цепных передач

- •§ 3.1. Критерии работоспособности и расчета

- •§ 3.2. Порядок проектирования цепной передачи

- •§ 3.3. Конструирование звездочек роликовых цепей

- •Глава 4. Проверочные расчеты зубчатых и червячных передач стандартных редукторов. § 4.1. Выбор стандартного редуктора

- •§ 4.2. Расчет цилиндрических зубчатых передач

- •§ 4.3. Расчет конических зубчатых передач

- •§ 4.4. Расчет червячных передач

- •Глава 5. Расчет валов редукторов

- •Глава 6. Расчет шпоночных соединений

- •Глава 7. Подбор подшипников качения

- •Глава 8. Компенсирующие муфты приводов § 8.1. Общие сведения

- •§ 8.2. Методика подбора стандартных муфт

- •Глава 9. Проектирование рамы привода

- •Глава 10. Оформление конструкторской документации курсового проекта

- •§ 10.1. Содержание и оформление расчетно-пояснительной записки.

- •Глава 9. Проектирование рамы привода. § 10.2. Оформление чертежей.

- •М инистерство образования Российской Федерации Сыктывкарский лесной институт Санкт-Петербургской государственной лесотехнической академии

- •Приложения Приложение 1. Электродвигатели

- •Приложение 2. Редукторы Цилиндрические одноступенчатые горизонтальные редукторы типа цу

- •Цилиндрические двухступенчатые горизонтальные редукторы типа ц2у

- •Редукторы конические одноступенчатые горизонтальные типа k

- •Редукторы коническо-цилиндрические двухступенчатые типа kц1

- •Редукторы червячные одноступенчатые типа ч

- •Приложение 3. Подшипники качения

- •Приложение 4. Муфты.

- •Приложение 5. Размеры. Допуски. Посадки

- •Приложение 6. Крепежные изделия

- •Список литературы

§ 4.4. Расчет червячных передач

Червячные передачи, так же как и зубчатые, рассчитывают по контактным напряжениям и напряжениям изгиба. В отличие от зубчатых передач, где основным видом повреждения является усталостное выкрашивание рабочих поверхностей зубьев, в червячных передачах чаще наблюдается заедание и износ. Для предупреждения заедания ограничивают значения контактных напряжений и применяют антифрикционные материалы. Червяк изготавливают из стали с термообработкой до твердости HRC > 45 (закалка ТВЧ, цементация), колесо из бронзы или чугуна.

В стандартных червячных редукторах типа Ч применяется червячная передача с цилиндрическим червяком. Витки червяка закалены до 50...55 HRC, венцы червячных колес изготовлены из оловянно-фосфористой бронзы. Последовательность расчета червячных передач стандартных редукторов, аналогична расчету зубчатых передач. Основные геометрические параметры червячных передач регламентированы ГОСТ 2144-76.

1. Определяют основные геометрические параметры передачи.

При заданном межосевом расстоянии аw и передаточном числе Uред по ГОСТ 2144-76 (табл. 4.5) уточняют соотношение z2 : z1, выбирают модуль зацепления m, коэффициент диаметра червяка q, коэффициент смещения X. При выборе соотношения z2 : z1 учитывают следующие рекомендации: принимают число заходов червяка z1 = 4 при U = 8...15, z1 = 2 при U = 15...30, z1 = 1 при U > 30.

Для увеличения жесткости червяка значение коэффициента q принимают не менее 0,25Z2.

Определяют угол подъема винтовой линии червяка (рис. 4.3):

![]() (4.22)

(4.22)

Таблица 4.5. Основные параметры цилиндрических червячных передач

(по ГОСТ 2144–76. С сокращениями)

U |

8; 16; 31,5 |

10; 20; 40 |

12,5; 25; 50 |

63 |

80 |

z2: z1 |

32:4; 32:2; 32:1 |

40:4; 40:2; 40:1 |

50:4; 50:2; 50:1 |

63:1 |

80:1 |

aw |

m; q; x |

||||

40 |

2; 8; 0 |

1,6; 10; 0 |

1,25; 12,5; +0,75 |

1,0; 16; +0,5 |

– |

63 |

3,15; 8; 0 |

2,5; 10; +0,2 |

2; 12,5; +0,25 |

1,6; 16; +0,125 |

– |

80 |

4; 8; 0 |

3,15; 10; +0,4 |

2,5; 12,5; +0,75 |

2; 16; +0,5 |

1,6; 20; 0 |

100 |

5;8;0 |

4; 10; 0 |

3,15; 12,5; +0,496 |

2,5; 16; +0,5 |

2;20;0 |

125 |

6,3; 8; -0,16 |

5; 10; 0 |

4; 12,5; 0 |

3,15; 16; +0,18 |

2,5; 20; 0 |

160 |

8;8;0 |

6,3; 10; +0,397 |

5; 25,5; +0,75 |

4; 16; +0,5 |

3,15; 20; +0,794 |

Рис. 4.3 Рис. 4.4

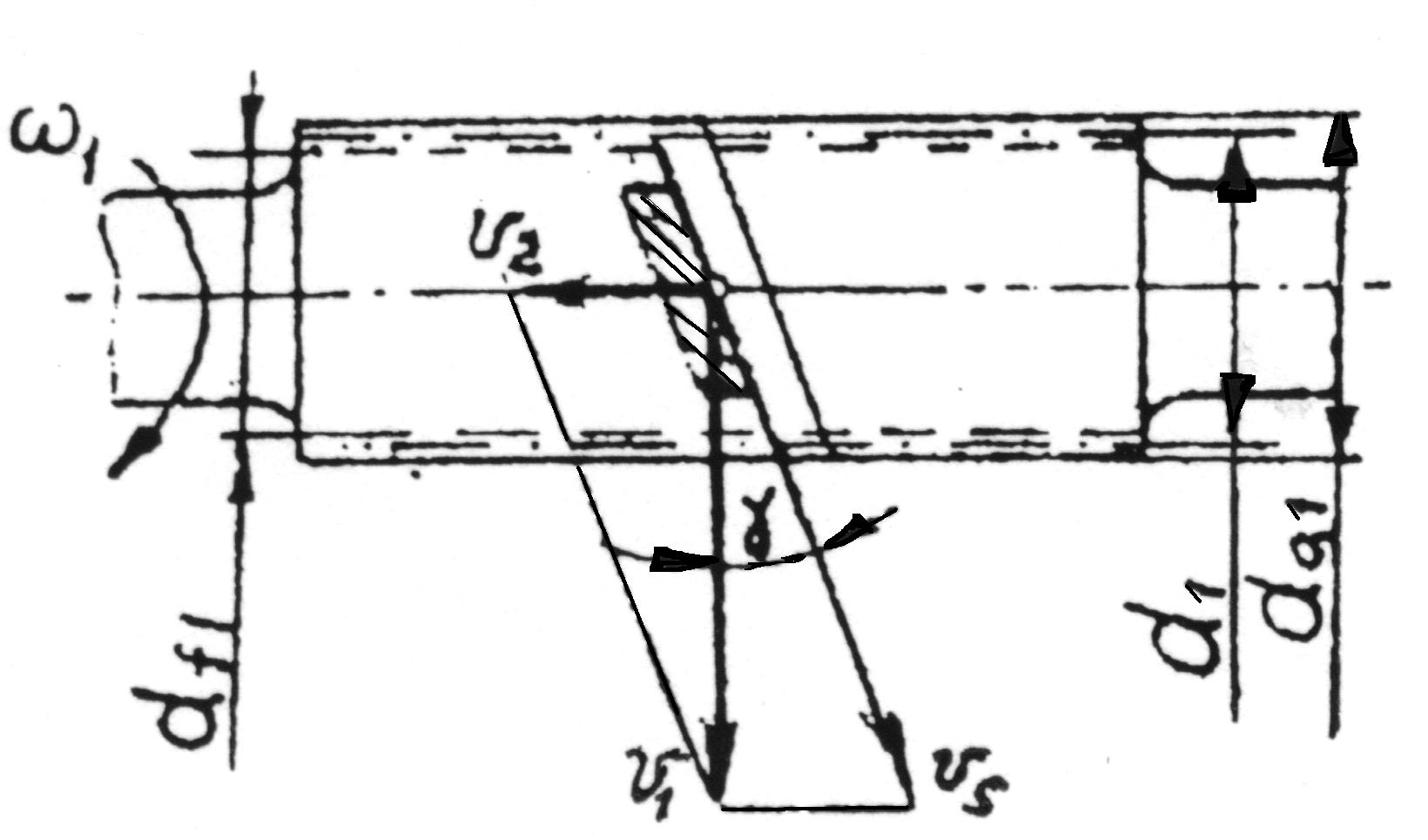

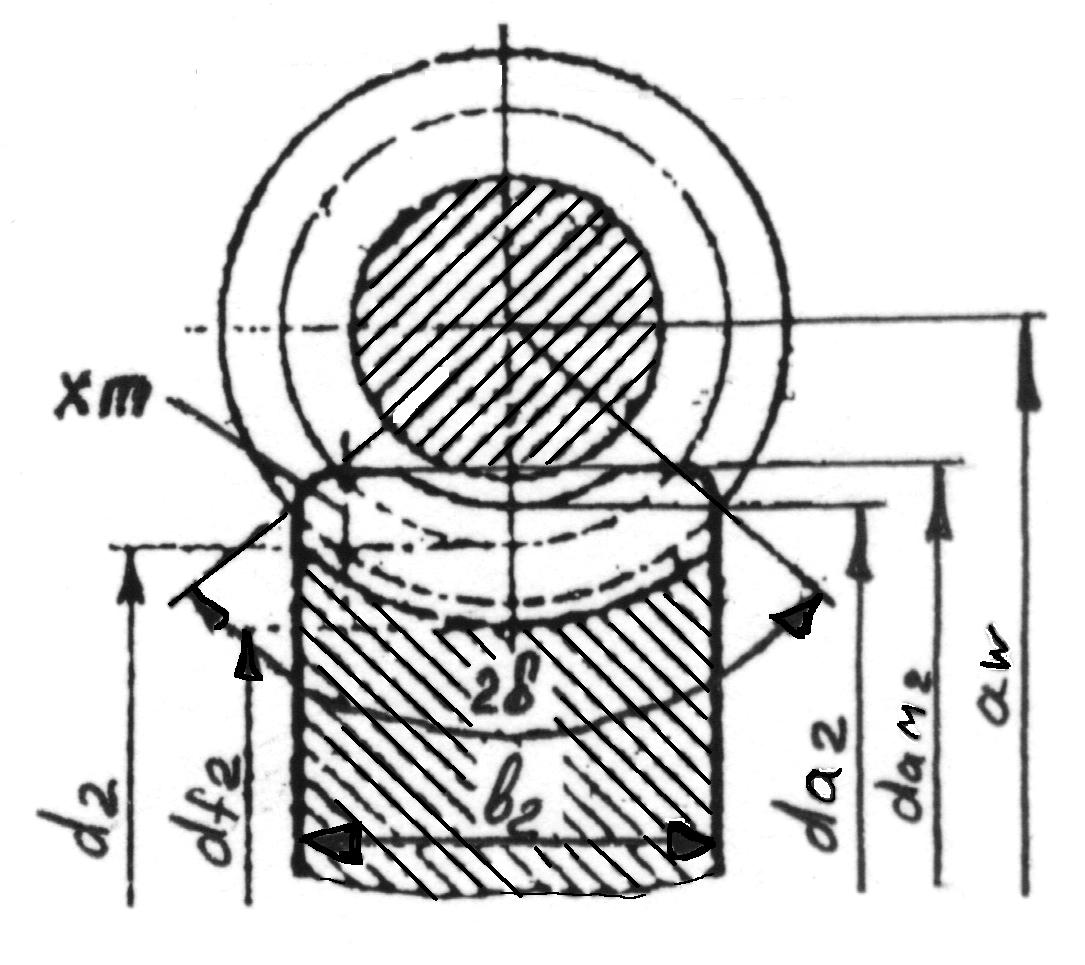

Диаметры червяка (рис. 4.3):

![]()

Диаметры червячного колеса (рис. 4.4):

![]()

![]()

![]()

Ширина зубчатого венца червячного колеса b2 0,75da1 при z1 = 1 или 2;

b2 0,67da1 при z1 = 4;

полученные значения у

точняют по ГОСТ 6636-69 (табл. П.5.1, прил. 5).

2. Определяют величину контактных напряжений Н:

(4.23)

(4.23)

где Т2 – крутящий момент на колесе, Н·м;

Кн – коэффициент нагрузки, приближенно можно принять КН = 1,2;

[н] – допускаемые контактные напряжения;

для безоловянных бронз [н] = 300 – 25Vs, (4.24)

где Vs – скорость скольжения, Vs = V1 / cos, (4.25)

V1 – окружная

скорость червяка,

![]() (4.26)

(4.26)

Для оловянных бронз [н] = 0,9B (4.27)

Механические характеристики марок бронз, используемых для изготовления - венцов червячных колес, представлены в табл. 4.6.

Полученные значения H сравнивают с допускаемыми [н] и по табл. 4.6 уточняют марку бронзы.

Таблица 4.6. Механические характеристики бронз

Материал колеса |

Способ отливки |

Механические характеристики, МПа |

|

т |

в |

||

Бр ОФ 10-1 |

В песок |

120 |

200 |

Бр ОФ 10 -1 |

В кокиль |

150 |

260 |

Бр ОНФ |

Центробежн. |

170 |

290 |

Бр А9ЖЗЛ |

В песок |

200 |

400 |

3. Проводят проверочный расчет по напряжениям изгиба:

![]() (4.28)

(4.28)

где YF – коэффициент формы зуба червячного колеса, определяется по числу зубьев эквивалентного колеса zV (табл. 4.7);

![]() (4.29)

(4.29)

mn – модуль в нормальном зацеплении, mn = mcos; (4.30)

Таблица 4.7. Значения коэффициента YЕ

zv |

20 |

24 |

26 |

28 |

30 |

32 |

35 |

37 |

40 |

45 |

50 |

60 |

80 |

Yр |

1,98 |

1,88 |

1,85 |

1,80 |

1,76 |

1,71 |

1,64 |

1,61 |

1,55 |

1,48 |

1,45 |

1,40 |

1,40 |

Ft – окружная сила в зацеплении,

![]() (4.31)

(4.31)

KF – коэффициент нагрузки, приближенно КF = 1,2...1,3;

[F] – допускаемое напряжение изгиба, для всех марок бронз можно принять

[F] = 0,25T + 0,08B (4.32)

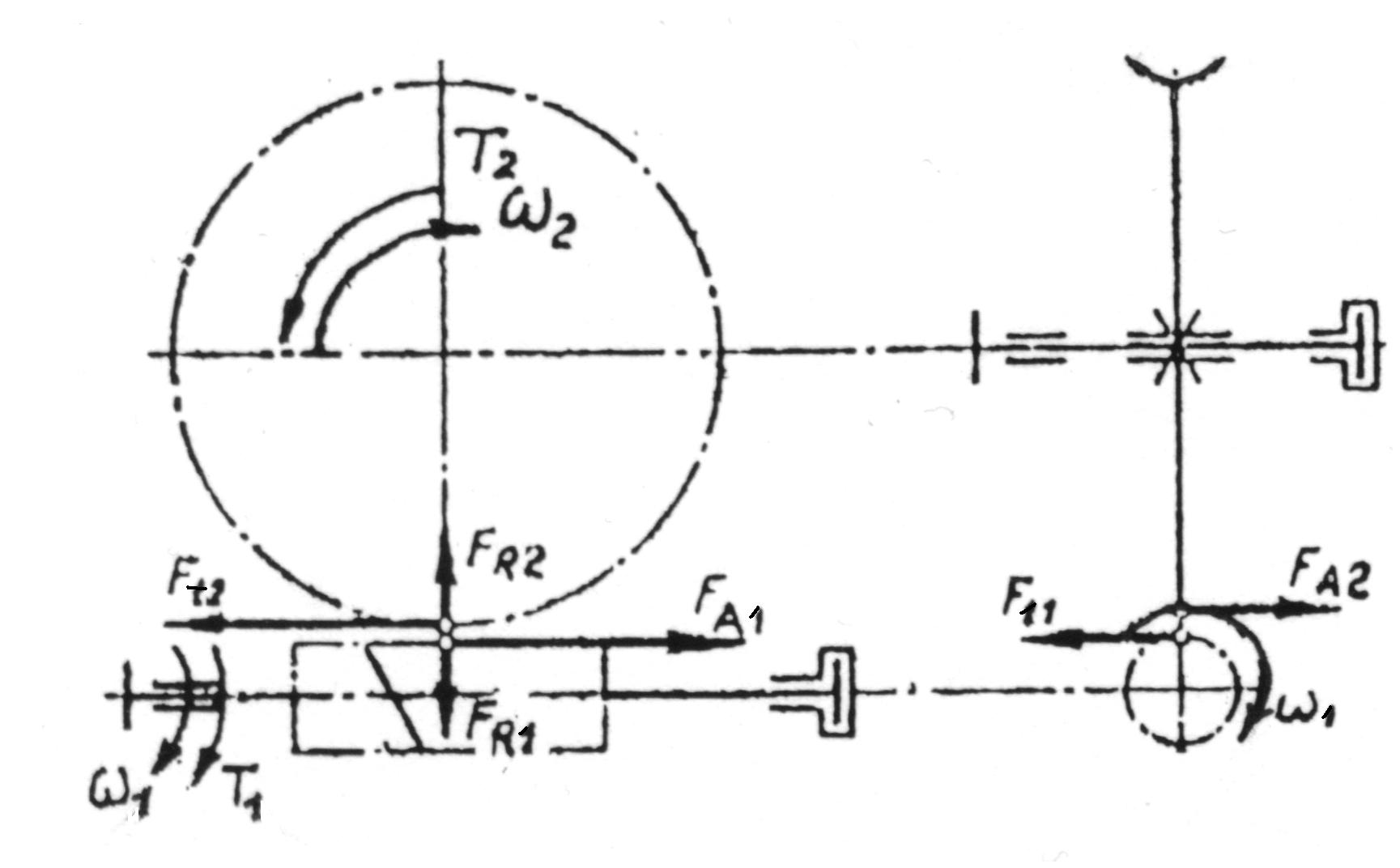

4. Определяют силы в зацеплении (Рис. 4.5):

Рис. 4.5

Пример расчета. Выполнить расчет передачи червячного редуктора типа Ч.

Исходные данные: крутящий момент на тихоходном валу редуктора Ттих = 480Н·м,

передаточное число редуктора Uред = 25, частота вращения вала червяка n1 = 960 мин–1.

1. Типоразмер редуктора по каталогу выбираем по условию(§ 4.1)

(1,4…1,5)Tтих = 1,4·480 = 672 Н·м Tн тих

По табл. П.2.9 прил. 2 выбираем редуктор Ч-125 (при выборе учитывается значение передаточного числа редуктора и частоты вращения червяка n1). Уточняем его основные параметры: момент на тихоходном валу Tн тих = 700 Н·м, межосевое расстояние передачи

аw = 125 мм, вариант сборки – 51 (рис. П.2.9), вариант расположения – 1, концы быстроходного и тихоходного валов – цилиндрические (Ц), КПД редуктора = 0,84. Обозначение редуктора: Ч-125-25-51-1Ц-УЗ.

2. Определяем основные геометрические параметры передачи. По ГОСТ 2144-76

(табл. 4.5) при аW = 125 мм, Uред = 25 принимаем: z2 : z1 = 50 : 2; модуль m = 4мм;

коэффициент диаметра червяка q = 12,5; коэффициент смещения x = 0.

Определяем угол подъема винтовой линии червяка по ф–ле (4.22):

![]()

Диаметры червяка:

![]()

Диаметры червячного колеса (при х = 0):

Ширина зубчатого венца червячного колеса (п. 1)

![]() по

ГОСТ 6636–69 (табл. П.5.1)

по

ГОСТ 6636–69 (табл. П.5.1)

принимаем b2 = 42 мм.

3. Определяем величину контактных напряжений по ф–ле (4.23):

Коэффициент нагрузки (п. 2) принимаем Кh = 1,2.

Определяем скорость скольжения по

ф–ле(4.25):

![]()

Окружная скорость червяка по ф–ле (4.26):

Возможно использование безоловянистых бронз. Допускаемые напряжения для безоловянистых бронз по ф–ле (4.24):

![]() ,

что недопустимо. Для оловянистых бронз

по ф–ле (4.27):

,

что недопустимо. Для оловянистых бронз

по ф–ле (4.27):

![]() .

.

Наибольший предел прочности в имеет бронза марки Бр ОНФ, В = 290 МПа, предел текучести т = 170 МПа (табл. 4.6);

![]() ,

условие расчета выполняется.

,

условие расчета выполняется.

4. Выполняем проверочный расчет передачи по напряжениям изгиба. По ф–ле (4.28)

![]() .

.

Коэффициент формы зуба YF определяем по табл. 4.7.

Число зубьев эквивалентного колеса по ф–ле (4.29)

![]()

Окружная сила по ф–ле (4.31)

![]()

Коэффициeнт нагрузки (п. 3) KF = l,25. Модуль в нормальном сечении по ф–ле (4.30)

![]()

Допускаемые напряжения изгиба по ф–ле (4.32)

![]()

Напряжения изгиба

![]()

![]()

Условие прочности выполняется.

5. Определяем силы в зацеплении: