- •Общая задача и исходные данные

- •1.Расчер рабочего колеса и профилирование лопастей.

- •Конструктивные, энергетические и кинематические параметры рабочего колеса

- •2. Оценка величины осевой силы

- •3. Сравнение разработанной конструкции рабочего колеса с существующими промышленными образцами.

- •4.Рассчет энергетических и кинематических характеристик для переменных режимов.

- •5. Энергетические и кинематические характеристики насоса типа к при

Министерство науки и образования Украины

Национальный технический университет Украины

“КПИ”

Кафедра ТЭУ Т и АЭС

Расчетнографическая работа

по курсу: “Нагнетатели и тепловые двигатели ”

Выполнил:

ст. группы ТC-71, ТЭФ

Давыдов С.Ю.

Проверил:

Михайлюк В.Т.

Киев 2010

Общая задача и исходные данные

Рассчитать основные геометрические и кинематические параметры рабочего колеса, центробежного насоса консольного типа, выполнить профилирование лопаток, оценить осевое усилие, возникающее при работе насоса и обосновать способ его компенсации, определить основные показатели насоса для пяти нерасчетных режимов его работы и построить характеристики на этой основе.

Задаваемые параметры |

Обозначение |

Величина |

Перемещаемая среда и ее плотность |

|

Вода при стандартных условиях 1000 |

Частота вращения рабочего колеса, Объемный расход жидкости, Создаваемый напор |

Q, м3/час H, м |

2900 80 20 |

Допустимое напряжение на кручение для материала вала |

|

12…20 |

1.Расчер рабочего колеса и профилирование лопастей.

1.1 Определяем быстроходность насоса и оцениваем объемный КПД машины:

![]() ,

,

,

,

где

![]() кг/м3,

кг/м3,

а присутствующие в соотношениях величины выражены:

![]() -

Об/мин, Q – м3/с,

Н – м.:

-

Об/мин, Q – м3/с,

Н – м.:

![]() ,

,

![]() .

.

Определяем абсолютную скорость жидкости С0 на входе в рабочее колесо и диаметры: всасывающего патрубка D0 и входного сечения D1:

![]() ,

,

![]() ,

,

![]() ,

,

где С0, Q, n, D0, D1 выражены в (м/с), (м3/с), (об/мин) и (м) соответственно:

![]() ,

,

![]() ,

,

.

Полученное значение

диаметра входного сечения округлено

до ближайшего целого:

![]() мм.

мм.

Окружная скорость на входе в рабочее колесо и ей соответствующий угол выражаются в виде:

![]() ,

,

![]() .

.

Для D1 = 0,053м:

![]() м/с,

м/с,

![]() ,

,

а входной угол

лопастей принят равным 13,800

(![]() =16,540),

в соответствии с условием:

=16,540),

в соответствии с условием:

![]()

Примем =13,800, при этом:

![]() м/с.

м/с.

1.2

На этом этапе оценивается окружная

скорость u2,

диаметр рабочего колеса D2,

определяется количество лопастей z,

выходной угол

![]() и радиальная составляющая абсолютной

скорости С2r.

и радиальная составляющая абсолютной

скорости С2r.

Значения u2

и D2

рассчитываются посредством коэффициента

окружной скорости

![]() ,

зависящего от быстроходности.

,

зависящего от быстроходности.

![]()

|

60 |

100 |

150 |

200 |

220 |

|

0.990 |

0.995 |

1.04 |

1.12 |

1.16 |

которые для ns = 167 , H = 30 м и g = 9.80665 м/с2, принимают значения:

![]()

![]()

![]() .

.

В качестве конструктивного параметра используется D2 = 139 мм.

Ориентировочное число лопастей определяется в виде:

![]() .

.

Которое, - в

интервале оптимальных значений

и с учетом известных

,

D1,

D2,

лежит в пределах : 3.68<![]() <6.01

при

<6.01

при

![]() .

.

Для принятого количества лопастей (z = 6), угол определяется в виде:

![]() ,

,

![]() ,

,

тогда

![]() ,

,

![]() .

.

Определяем радиальную составляющую абсолютной скорости:

,

,

где гидравлический КПД и коэффициент уменьшения напора вследствие конечного числа лопаток определяются по формулам Ломакина и Проскуры:

![]() ,

,

.

.

В формуле Ломакина,

- которая дает ориентировочное значение

коэффициента гидравлических потерь,

поскольку не учитывается влияние числа

Re,

- диаметр D1,

выражается в миллиметрах. Коэффициент

![]() в

формуле Проскуры учитывает влияние

направляющего аппарата (

в

формуле Проскуры учитывает влияние

направляющего аппарата (![]() ),

а при его отсутствии – как в данных

условиях принимается равным единице.

),

а при его отсутствии – как в данных

условиях принимается равным единице.

Тогда

![]() ,

,

![]() .

.

Отсюда

![]() ,

,

![]() .

.

1.3 Определим ширину канала на входе и выходе, общий КПД, потребляемую мощность, диаметры вала и его втулки, радиусы кривизны профиля лопаток и их центров.

Ширина лопаток на

входе и выходе из рабочего колеса

определяется в соответствии с уравнением

неразрывности для принятой их толщины

![]() :

:

![]() ,

,

![]() .

.

Где

![]() ,

а коэффициенты заполнения сечения на

входе и на выходе определяются по

формулам:

,

а коэффициенты заполнения сечения на

входе и на выходе определяются по

формулам:

![]() ,

,

![]() .

.

Примем, что = 5 мм, тогда

![]() ,

,

![]() .

.

Отсюда

![]() ,

,

![]() .

.

Общий КПД машины и потребляемая электрическая мощность (кВт) определяются в виде:

![]() ,

,

![]() ,

,

отсюда

![]() .

.

Тогда

![]()

![]()

Диаметр вала в месте посадки колеса d0 определяется из условий допустимых напряжений на кручение, изгиб вала и критическую частоту его вращения:

![]() .

.

Для условий моего

варианта, для сталей

![]() искомый диаметр лежит в пределах

искомый диаметр лежит в пределах

![]() ,

который по конструктивным соображениям

принимаю равным

,

который по конструктивным соображениям

принимаю равным

![]() .

.

Суть профилирования лопастей состоит в обеспечении плавного изменения средней относительной скорости W. Если лопасти очерчены по дуге окружности, то радиус их изгиба r лопаток и радиус Rц, определяющий положение центров r-окружностей выражаются по соотношениям:

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

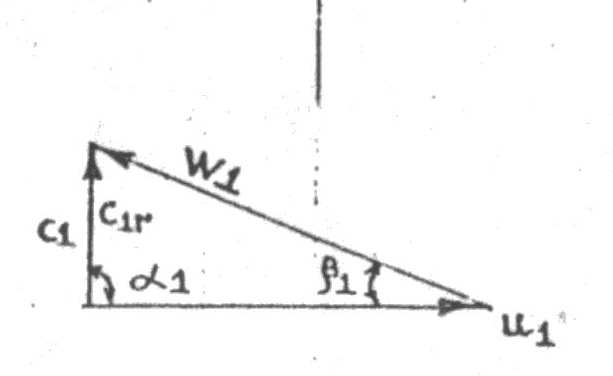

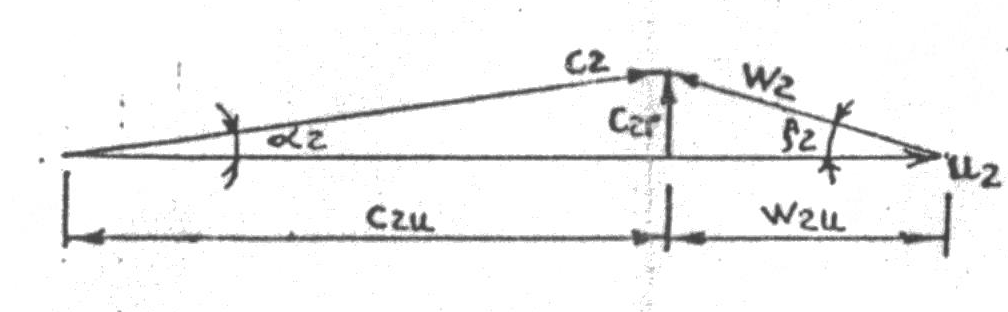

1.4 Основные тригонометрические параметры – u1, c1r = c1, , u2, c2r, , - уже определены выше; недостающие элементы – рассчитываются по известным тригонометрическим соотношениям для входного и выходного треугольника скоростей.

![]() .

.

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Расчетные значения основных конструктивных, энергетических и кинематических параметров рабочего колеса приведены в таблице 1, профиль лопаточного колеса показан на рисунке 1.

Таблица 1