Особенности панели управления:

является составной частью концепции полностью интегрированной автоматизации (TotallyIntegratedAutomation, TIA) Повышает производительность, минимизирует издержки на инжиниринг, снижает затраты жизненного цикла;

снижает стоимость обслуживания и начальные затраты за счет;

удаленной загрузки конфигурации с автоматическим распознаванием пересылки, в т.ч. и по глобальным сетям WAN (WideAreaNetwork);

необслуживаемой конструкции (отсутствуют батарейки) и длинного жизненного цикла лампы задней подсветки;

графическая библиотека укомплектованная готовыми к использованию объектами отображения;

возможность использования по всему миру: выбор из 32 языков (включая азиатские и кириллические); до 5 динамически переключаемых языков;

стандартные аппаратные и программные интерфейсы для повышения гибкости: CF-карта, используемая для данных рецептур и резервирования настроечных и системных данных;

встроенный последовательный порт принтера;

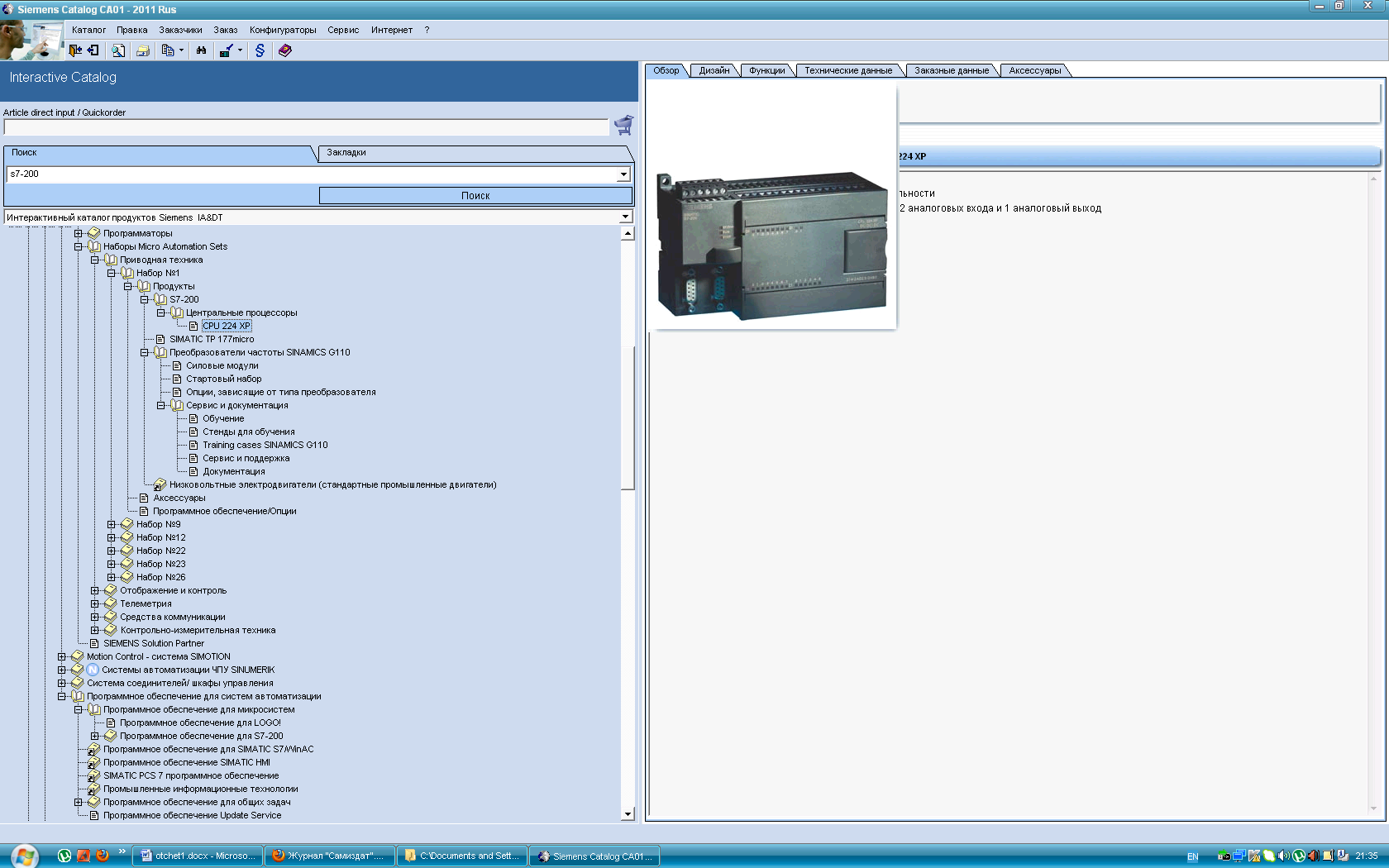

Выбераем контролер SimaticS7-200 из-за его преимуществ:

программируемые контроллеры, отличающиеся максимумом эффективности при минимуме затрат;

простота монтажа, программирования и обслуживания;

решение как простых, так и комплексных задач автоматизации;

возможность применения в виде автономных систем или в качестве интеллектуальных ведомых устройств систем распределенного ввода-вывода;

возможность использования в сферах, где применение контроллеров раньше считалось экономически нецелесообразным;

работа в реальном масштабе времени и мощные коммуникационные возможности (PPI, MPI, Industrial Ethernet, PROFIBUS-DP, AS интерфейс, модемная связь);

компактные размеры, возможность установки в ограниченных объемах.

Рисунок 3.8 – Центральный процессор s7-200

Центральный процессор s7-200 содержит:

центральный процессор высокой производительности;

14 дискретных входов, 10 дискретных выходов, 2 аналоговых входа и 1 аналоговый выход;

подключение до 7 модулей расширения;

Модуль связи s7-200 СР 243-1 IT

Рисунок 3.9 СР 243-1 IT

Коммуникационный процессор CP 243-1 IT предназначен для подключения программируемых контроллеров S7-200 с центральными процессорами CPU 222/ CPU 224/ CPU 226/ CPU 226XM к сети Industrial Ethernet:

10/100 Мбит/с;

дуплексный/ полудуплексный режим работы;

гнездо RJ 45;

TCP/IP.

Проектирование, дистанционное программирование и обслуживание из среды STEP 7-Micro/WIN через Industrial Ethernet (загрузка и считывание программ, считывание состояний и т.д.). Организация связи между центральными процессорами через Industrial Ethernet (клиент + сервер, 8 S7-соединений + 1 PG-соединение).

IT-функции связи:

Web-функции;

функции электронной почты;

функции FTP-клиента с программно управляемым обменом данными (например, DOS, UNIX, LINUX, встроенные системы).

FTP-сервер с памятью 8 Мбайт для хранения файловой системы.

использование S7-OPC для дальнейшей обработки SPS-данных компьютерными приложениями.

Выбор датчиков

Датчик веса − SLC610 является идеальным динамометр для бака весы, бункер взвешивания, смеситель весы и конвейерного взвешивания. Рокер контактный датчик нагрузки, обеспечивает наилучшие весом производительности. Класс защиты IP68 и конструкция из нержавеющей стали гарантируют длительный срок службы. SLC610 нагрузки ячейки имеются в возможности 7.5, 15, 22.5т. Общий вид датчика приведен на рисунке 3.10.

Рисунок 3.10 Датчик веса SLC610

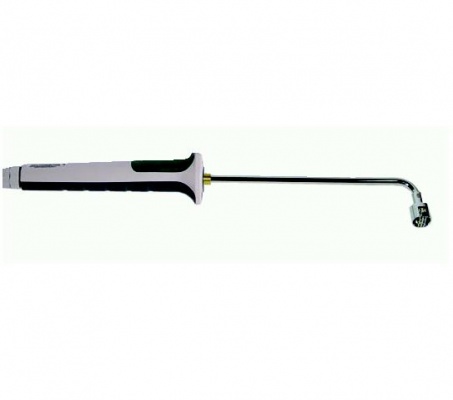

Датчик температуры – выбираем К-THERM 2000 (общий вид датчика приведен на рисунке 3.11).

Рисунок 3.11 Датчик температурыK-THERM 2000

Описание К-THERM 2000:

производитель: Ahlborn Mess- und Regelungstechnik GmbH;

ручной прибор с одним входом;

удобный дисплей 3,1/2-digit;

многофункционален.

Таблица 3.4 Технические характеристики К-THERM 2000

Основные технические данные |

|

Наименование параметра |

Значение |

Измерительный диапазон |

-200...1370°C |

АЦП |

дельта-сигма, 15 бит |

Погрешность |

0.1% |

Вход |

1 NiCr-Ni сенсор |

3.3Разработкафункциональной схемы модернизированной СУЭП

На рисунке введены следующие обозначения:

– ТП – тиристорный преобразователь ( звено постоянного тока);

– Ф – фильтр;

– АИН – автономный инвертор напряжения;

– АД – асинхронный двигатель;

– БУП – блок управления преобразователем;

– БУИ – блок управления инвертором;

– ДН – датчик напряжения статора;

– РЭ – регулятор ЭДС;

– ДТ – датчик тока статора;

– ДЭ – датчик ЭДС статора;

– ЗС – задатчик скорости;

– ЗИ – задатчик интенсивности;

– РС – регулятор скорости;

– РЧ – регулятор частоты;

– ДС – датчик скорости.

w

UI

Id

Ud

uрэ

uрч

-uэ

uрс

uс

-uзс

uзи

uзс

ТП

Ф

БУП

РЭ

ДТ

ДЭ

АИН

АД

БУИ

ДН

РЧ

РС

ЗИ

ЗС

ДС

Рисунок 3.12 Функциональная схема

3.4Разработка структурная схемы модернизированной СУЭП

Mc(p)

модель

АД

Wтп(р)

Wрн(р)

Wтп(р)

Wн(р)

Wcр(р)

Wu(р)

Wтп(р)

Wри(р)

Mc(p)

w(p)

Uзc(p)

Wзи(р)

Uc(p)

Wс(р)

Рисунок 3.13 − Cтруктурная схема

Для стабилизации скорости на вал двигателя на суммирующем входе регулятора скорости подается отрицательный сигнал обратной связи по скорости. Интенсивность разгона электропривода регулируется задатчиком интенсивности. Остановка электропривода выполняется снятием сигнала задания скорости на выходе задатчика скорости, при этом частота напряжения на выходе автономного инвертора плавно уменьшается.контроль скорости и напряжения выполняется дачиками скорости и напряжения соответственно.

3.5 Разработка принципиальной схемы модернизированной СУЭП

Описание работы принципиальной схемы модернизированой СУЭП.Принципиальная схема модернизированной системы управления приведена на рисунке 3.14. Питание подается из сети 380 В, на автоматический выключатель и через него на преобразователь частоты А1, с помощью которого и осуществляется управление электроприводом. Управляющий сигнал с пульта управления А5, подается на модуль промышленной сети PROFIBUS А4 и из него передается на преобразователь частоты.Profibus объединяет технологические и функциональные особенности последовательной связи полевого уровня. Она позволяет объединять разрозненные устройства автоматизации в единую систему на уровне датчиков и приводов. Profibus использует обмен данными между ведущим и ведомыми устройствами (протоколы DP и PA). Сеть Profibus построена в соответствии с многоуровневой сетевой моделью ISO 7498. Profibus определяет следующие уровни:

− физический уровень − отвечает за характеристики физической передачи;

− канальный уровень − определяет протокол доступа к шине;

− уровень приложений − отвечает за прикладные функции.

Питание из модуля А1 передается на асинхронный двигатель B21F315Mх8. Также на принципиальной схеме указаны входы/выходы микроконтроллера − блок А2 и А3 соответственно.

Рисунок

3.14

Принципиальная схема

Рисунок

3.14

Принципиальная схема

3.5 Расчет элементов и блоков СУЭП

Таблица 3.5 Паспортные данные двигателя

Т ип B21F315Mх8

М ощность, кВт 90

Ч астота вращения, об/мин 740

Н апряжение, В 380

Ч астота, Гц 50

О тносительный пусковой ток 6.0

О тносительный пусковой момент 1.9

О тносительный опрокидывающий момент 2.2

С тепень защиты IP55

О хлаждение принудительное

М омент инерции, кг м2 3.65

О тносительный тормозной момент 1.4

М асса, кг 1079

Н оминальный ток(при 400В), А 172

3.5.1 Расчет основных параметров системы

с-1,

с-1,

;

;

кг∙м2,

кг∙м2,

,

,

кг∙м2,

кг∙м2,

Расчет передаточных функций

Передаточная функция электрической части АД

,

,

,

,

,

,

Передаточная функция механической части АД

,

,

Передаточная функция АИН по каналу управления частотой

Передаточная функция сглаживающего фильтра

,

,

,

,

Передаточная функция регулятора скорости (П)

Передаточная функция датчика скорости

Передаточная функция регулятора ЭДС (ПИ)

,

,

Передаточная функция датчика ЭДС

Передаточная функция датчиканапряжения

Передаточная функция датчика тока

Передаточная функция регулятора частоты (П)

Передаточная функция тиристорного преобразователя

Передаточная функция АИН по каналу управления напряжением

Передаточная функция задатчика интенсивности

Функциональная модель ЭП в MatLab

Рисунок 3.14 Функциональная модель ЭП в MatLab

Электромеханические переходные процессы

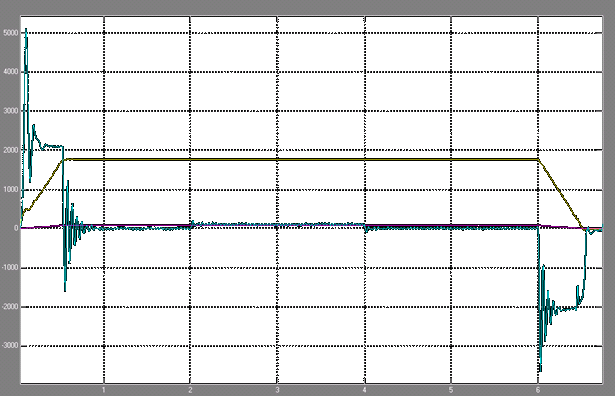

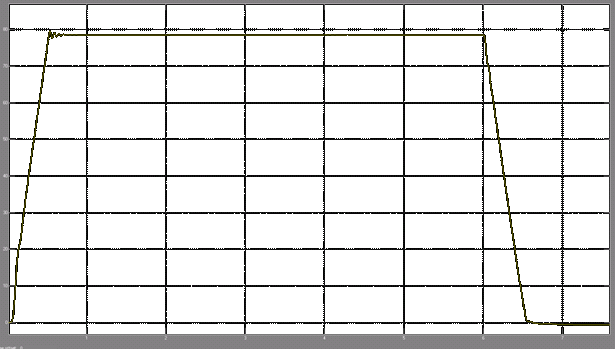

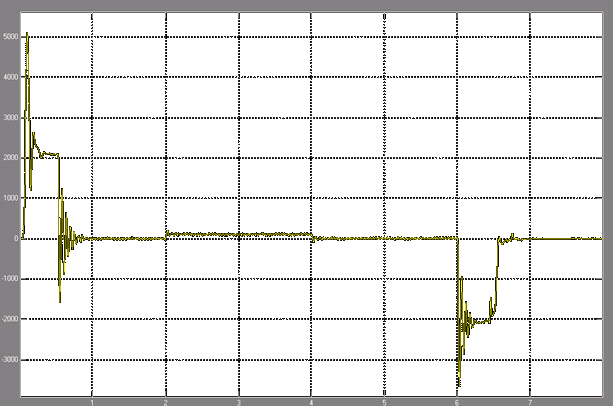

На рисунках 3.15 − 3.18 приведены графики переходнх процессов

Рисунок 3.15 Графики переходных процессов w(t), M(t), U(t)

w(c-1)

t(c)

Рисунок 3.16 Графики переходных процессов w(t).

M(Нм)

t(c)

Рисунок 3.17 Графики переходных процессов M(t).

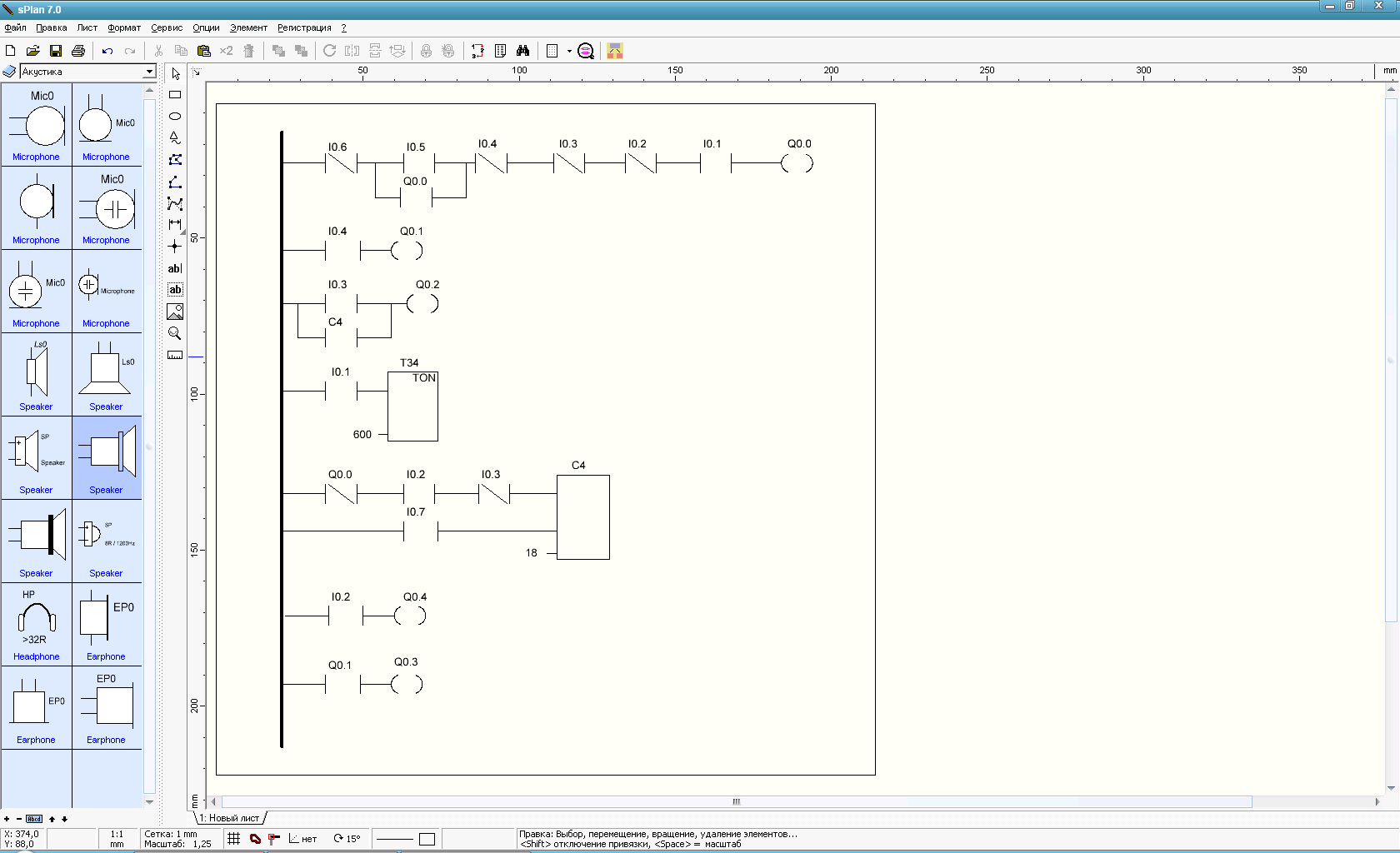

Разработка программы для автоматизации технологического процесса

На рисунке 3.18 приведена блок-схема программы, где:

− I0.0 датчик наличия детали на правом рычаге;

− I0.1 датчик наличия детали на левом рычаге;

− I0.2 датчик веса;

− I0.3 датчик температуры;

− I0.4 датчик неисправности привода кантователя;

− I0.5 кнопка «Пуск»;

− I0.6 кнопка «Стоп»;

− Q0.0 включение/выключение двигателя кантователя;

− Q0.1 сигнал ошибки;

− Q0.2 сигнал разрешения снятия детали;

− Q0.3 реверс двигателя;

− Q0.4 сигнал перегрузки.

Запуск программы начинается с проверки кнопки «Стоп», если она нажата то происходит выключение механизма(если он работал), если нет, то проверяется кнопка «Пуск», если она нажата, то датчиком I0.4 проверяется правильность работы привода. Дальше на левый рычаг кантователя подается заготовка, при этом датчик I0.1 проверяет наличие детали, I0.2 ее вес и если вес соответствует нормам механизма, то запускается привод кантователя. Дальше происходит процесс кантовки, счетчиком мы регистрируем количество кантовок детали и когда это количество становится равным заданному, выдается сигнал о разрешении снятии детали и привод кантователь останавливается. Датчик I0.3 регистрирует, если деталь остыла раньше и в таком случае может остановить привод кантователя раньше, чем число кантовок достигнет базового на счетчике.

Рисунок 3.18 Блок-схема программы для автоматизации технологического процесса.

Рисунок 3.19 Листинг программы для автоматизации технологического процесса.