ВВЕДЕНИЕ

Развитие вычислительной техники создало предпосылки для применения гибкого высокоавтоматизированного оборудования в самых различных областях промышленности, в частности в машиностроении, а также дало возможность автоматизировать процессы проектирования и управления производством.

Одной из основных отраслей современной жизни является металлургия. Металлургические машины охватывают большое количество видов технологического оборудования, при этом каждый класс, каждый вид такого оборудования имеет свою специфику. Для металлургических машин характерны:

тяжелые условия работы (высокая температура и запыленность окружающей среды, большие нагрузки и вибрация, продолжительный режим работы);

высокие требования по надежности и точности технологического процесса;

большой диапазон характеристик.

Развитие и совершенствование систем управления и автоматизации в металлургическом производстве связанно как с развитием и усложнением самих металлургических машин, так и с развитием смежных отраслей промышленности. Таким образом проблемы автоматизации и управления имеют приоритетное значение при решении задач повышения эффективности.

Одним из вспомогательных механизмов металлургической автоматизированной линии является кантователь. Кантователь (от польск. kantować, нем. kanten переворачивать) механизм для переворачивания (кантовки) изделий при их изготовлении, транспортировании или упаковке кантователь. применяют в кузнечно-штамповочных, литейных и др. цехах, в складах на погрузочно-разгрузочных работах, при упаковке различных продуктов и т.д. Кантованием называют операцию переворачивания, перевертывания груза из одного положения в другое. Кантование чаще всего вызывается технологией процессов производства. На машиностроительных предприятиях кантование необходимо производить при изменении операции обработки. Прибегают к кантованию изделий при проведении ремонтов, монтаже и демонтаже оборудования. Иногда кантование груза применяют в связи с необходимостью поставить или уложить груз в требуемое положение: из транспортного в рабочее и наоборот. В процессе изготовления детали и узлы часто подвергают неоднократному кантованию: во время ковки, механической обработки, гидро-, пневмоочистки и т. д. В зависимости от площади цеха, оснащенности его от формы и массы деталей, от массовости производства выполняют разные виды кантования.

Общая часть

Общая характеристика кантователей

Кантователь(нем. kanten переворачивать) механизм для переворачивания (кантовки) изделий при их изготовлении, транспортировании или упаковке кантователь. применяют в кузнечно-штамповочных, литейных и др. цехах, в складах на погрузочно-разгрузочных работах, при упаковке различных продуктов и т.д.

Простейший цепной кантователь, применяемый в кузнечных цехах, подвешивается к крюку мостового подъёмного крана. На прямоугольной раме монтируется электродвигатель с червячным редуктором, на выходном валу которого установлена звёздочка, приводящая в движение замкнутую цепь. На цепи закрепляют поковку, которая поворачивается при движении цепи. Грузоподъёмность таких кантователь до 200 т. Широко распространены в кузнечных и прокатных цехах более сложные кантователь так называемые манипуляторы, подвесные и напольные. Подвесные манипуляторы монтируются на монорельсовой тележке, передвигающейся вдоль цеха по рельсу, расположенному под верхним перекрытием цеха. Напольный манипулятор представляет собой передвижной мост, по которому в горизонтальном направлении перемещается хобот с клещевыми захватами. Хобот может вращаться вокруг своей оси, перемещаться в вертикальном направлении. Грузоподъёмность таких кантователей от 0,75 до 75 т.

Кантованием называют операцию переворачивания, повертывания груза из одного положения в другое. Кантование чаще всего вызывается технологией процессов производства. На машиностроительных предприятиях кантование необходимо производить при изменении операции обработки. Прибегают к кантованию изделий при проведении ремонтов, монтаже и демонтаже оборудования. Иногда кантование груза применяют в связи с необходимостью поставить или уложить груз в требуемое положение: из транспортного в рабочее и наоборот.

В процессе изготовления детали и узлы часто подвергают неоднократному кантованию: во время ковки, механической обработки,

гидро-, пневмоочистки и т. д. В зависимости от площади цеха, оснащенности его от формы и массы деталей, от массовости производства выполняют разные виды кантования.

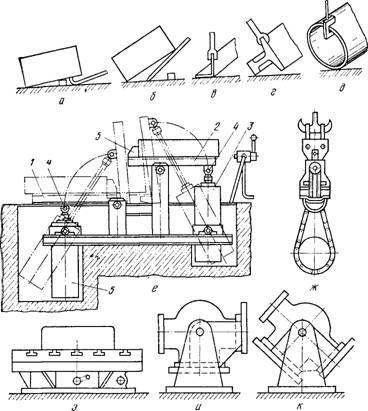

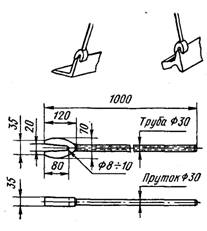

Ручное кантование

Кантование деталей массой до 100 кг выполняют с помощью монтировки (специального лома) и подкладок (рисунок 1.1, с, б), для чего под деталь сначала подсовывают загнутую часть лома, приподнимают ее и подкладывают брусок, затем переворачивают деталь другим концом лома. Профильный крупносортный металл (уголок, швеллеры, рельсы и т. п.) и трубы можно кантовать специальным инструментом, напоминающим гаечный ключ (рисунок 1.1, в − д). Ручные кантователи (захватные рычаги) часто используют для разворота деталей и узлов, когда их поднимают не вручную, а кранами. Работать зацепщику и стропальщику по развороту и кантованию деталей без указанных ручных приспособлений запрещается.

На рисунке 1.1 приняты следующие обозначения:

а, б кантовка прямоугольной детали с помощью лома;

в, г, д кантовка профильного проката и труб с помощью кантовальной скобы;

е пневматический кантователь;

ж поворотная подвеска (крановая);

з подвесной кантователь с электродвигателем;

к приспособления для кантования деталей на 90°.

Рисунок

1.1 − Кантование грузов

Рисунок

1.1 − Кантование грузов

1.3 Кантование грузов механизмами

Детали массой более 100 кг переворачивают специальными механическими кантователями. Поворачивание деталей вокруг продольной горизонтальной оси выполняют цепными кантователями, которые навешивают на крановые крюки; клещевыми кантователями-манипуляторами, получившими распространение в кузнечно-прессовом производстве и при электросварочных работах. Поворот деталей вокруг вертикальной оси выполняют с помощью роликов, тележек, поворотных кругов, столов станков и т. п. Для поворота (перестановки) деталей вокруг вертикальной оси на Уралмашзаводе, например, работают поворотные столы грузоподъемностью до 100 т. Конструкции механических кантователей различны. Кантователь, предназначенный для переворачивания плоских заготовок, состоит из двух качающихся столов и двух шарнирно закрепленных на раме пневматических цилиндров. Столы соединены со штоками цилиндров осями. Деталь, уложенная на стол, после включения обоих цилиндров, поворачивается примерно от 95 до 100° (на фигуре изображено тонкими линиями) и перекидывается на стол. В вертикальном положении она удерживается упорами. При опускании столов в первоначальное положение деталь останется на столе и ляжет обратной стороной вверх. На рисунке 1.1, изображен обычный поворотный стол, устанавливаемый возле станка или на станке. Деталь, положенная на него краном, может поворачиваться в горизонтальной плоскости на любой угол.

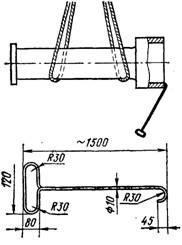

Рисунок 1.2 Крючок стропальщика для разворота и направления деталей

Рисунок 1.3 Вилка стропальщика

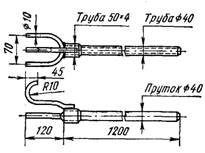

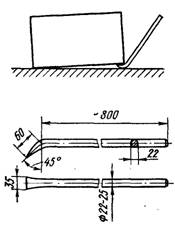

Рисунок 1.4 Ломик

Рисунок 1.5 Кантовательдля фасонного проката

Несложное приспособление (люлька) для кантования нетяжелых деталей на 90° (рисунок1.1, ц, к). Деталь ставят на кантователь до упора в вертикальную стенку качающегося угольника, который вместе с деталью поворачивают вручную за рукоятку. При массе детали до 200 кг и длине рукоятки 250 мм усилие, необходимое для поворота, не превышает от 50

до 60 Н Цепной электрокантователь( рисунок 1.1, ж) предназначен для кантования деталей массой до 200 т. Бесконечная роликовая цепь кантователя приводится в движение электродвигателем через редукторы и вращается со скоростью от 6 до 9 м/мин. Подвешенные посредством скоб к крюкам кранов спаренные кантователи могут поворачивать и транспортировать детали от станка к станку, т. е. использоваться в качестве грузозахватного средства. Для кантования деталей серийного и массового производства должны предусматриваться специальные кантователи, устанавливаемые в потоке. При индивидуальном производстве кантовальное оборудование обходится дорого, потому что используется с малой нагрузкой. Единичные крупногабаритные детали выгоднее переворачивать и поворачивать на кантовательных площадках.

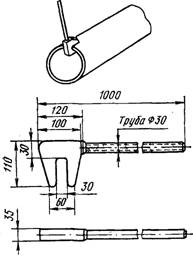

Рисунок

1.6

Кантователь для труб

Рисунок

1.6

Кантователь для труб

Для кантовки рулонов из листовой стали применяют кантователь, состоящие из 2 расположенных под углом рольгангов, каждый из которых может поворачиваться в горизонтальное положение. При сварке сложных рам, балок, резервуаров и т.п. применяют такие кантователь, как кривошипно-шатунные поворотные головки, рычажные механизмы, поворотные каретки и др. В машинах для упаковки готовых изделий в ящики, коробки и обвязки их и(т.д. применяют кантователь в виде сталкивателей и выдвижных упоров, которые поворачивают ящики, движущиеся на конвейере, на 90°. Перспективно использование кантователь в сочетании с вакуумными захватами для перемещения листовых, плоских и др. деталей (например, в полиграфии, лёгкой и пищевой промышленности).

Кантователи предназначены для установки свариваемого изделия и поворота его вокруг горизонтальной оси, а также для перемещения изделия по вертикали. Кантователи не имеют −сварочной скорости. Они различаются

по принципу устройства привода поворота. Наиболее распространены кантователи центровые, цепные, книжные, кольцевые.

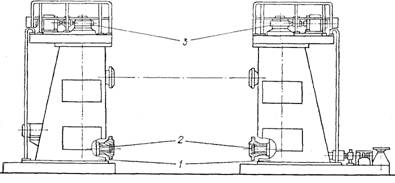

Центровые кантователи (рисунок1.7) имеют две стойки, на которых смонтированы приводы со шпинделями и рабочими органами. Одна из стоек, обычно неподвижная, имеет привод вращения шпинделя. Вторая, подвижная, имеет механизм перемещения по направляющим.

1 - стойки; 2 - шпиндели; 3 – приводы

Рисунок 1.7 Кантователь двухстоечный с подъемными центрами:

В случае небольших перемещений вместо перемещения всей стойки может выдвигаться лишь шпиндель. Кроме того, каждая стойка может иметь синхронизированный привод подъема центров, который упрощает работу при сварке рамных конструкций. Основными параметрами кантователей являются крутящий момент, грузоподъемность, минимальная и максимальная высота подъема центров. Выбор кантователя проводится аналогично выбору манипулятора по грузоподъемности и крутящему моменту.

Цепные кантователи. Применяются в основном для кантовки балочных конструкций прямоугольного, треугольного или близких к ним сечений. Кантователь в зависимости от длины свариваемой конструкции имеет две или более стоек с рабочими цепями, которые приводятся в движение от привода. Свариваемое изделие устанавливаются на цепи и при ее перемещении поворачивается в нужное для сварки положение. Привод может иметь один двигатель, передающий движение цепями при помощи трансмиссий. Применяется также синхронизированный привод на каждой стойке, что упрощает работу на кантователе, но усложняет его электрическуюсхему.

Книжные кантователи. Применяются для поворота плоских свариваемых изделий вокруг горизонтальной оси на угол до 180°. Кантователь имеет поворотную раму, привод поворота, механизм крепления изделия, станину. Он может работать без крепления изделия. Для этого кантователь снабжается двумя поворотными рамами. В вертикальное положение изделие устанавливается с помощью одной рамы, а другая рама за счет тормозного момента плавно спускает его.

Кольцевые кантователи. Применяются для поворота объемных изделий. Кантователь в зависимости от длины свариваемых изделий имеет два или более колец для закрепления изделия, роликовые опоры, на которые опираются кольца, и привод. Кольцевые кантователи могут иметь составные кольца, раскрывающиеся для установки изделия. Кроме описанных конструкций сварочных кантователей, существуют и другие конструкции, применяемые значительно реже. Промышленность выпускает несколько видов цепных кантователей.

Кантователь листов – относится к вспомогательному оборудованию прокатных станов, основная его задача поворот листа металла относительно его продольной оси. Кантователь обеспечивает равномерное охлаждение листа стали.

Общая характеристика механизма

Кантователь листов стана 2300 предназначен для равномерного остывания листов стали и дальнейшего перемещения их по линии методом кантовки. Кантовка листа металла выполняется с помощью подвижных тяг и рычагов, приводим в движение электродвигателем через редуктор, угол кантовки составляет 180, двигатель работает в нереверсивном режиме, реверс предусмотрен только на случай ремонта, а также при ликвидации штатных аварийных ситуаций. Пуск двигателя осуществляется прямым включением в сеть, контроль за положением рычагов выполнен с помощью индуктивных концевых выключателей.

Основными параметрами кантователя листов являются параметры кантуемого листа металла. Технические характеристики кантователя листов сведены в таблицу 1.1

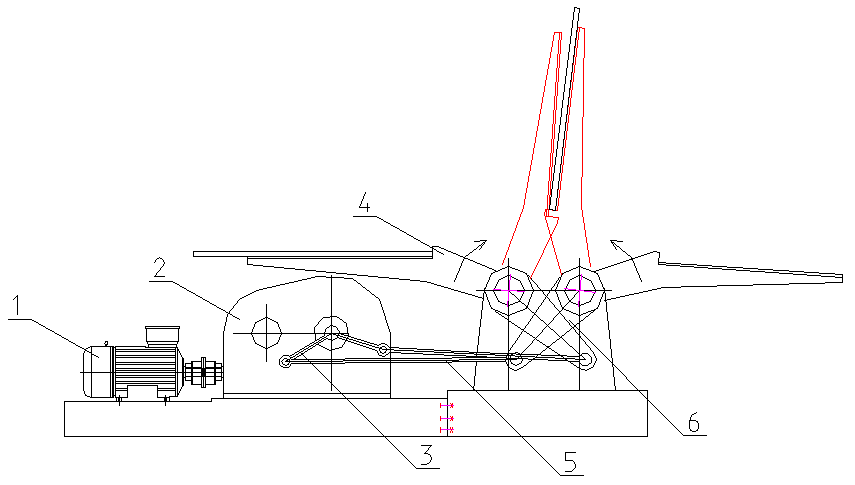

На рисунке 1.8 показан общий вид кантователя.

Рисунок 1.8 – Общий вид механизма

Кантователь листов состоит:

− 1– электродвигатель;

− 2– редуктор ГПЦ 360/600, передаточное число, Uф = 97,28;

− 3, 4, 6– рычаги;

− 5– тяги.

Т аблица

1.1

Технические характеристики кантователя

аблица

1.1

Технические характеристики кантователя

М аксимальная масса листа, т до 8

м аксимальные геометрические параметры листа, мм

- толщина 6…50

- ширина 1000…2200

- длина до 14000

М асса подвижных частей (поворотных рычагов), т 17

Ш аг между рычагами, мм 2000

Угол кантования, град 180

В ремя кантования, с 6

М аксимальное количество циклов(включений) в час, цикл/ч 72

1.5 Требования к электроприводу

Современный прокатный цех представляет собой сложный комплекс. Правильный выбор типа и мощности двигателей механизма, обеспечивает надежную и экономичную работу электропривода. Традиционно к электроприводам прокатных станов предъявляются высокие требования, связанные с особенностями и условиями работы оборудования.

Основные требования к электроприводу прокатных станов:

– большой пусковой момент;

– высокая перегрузочная способность;

– жесткие механические характеристики;

– хорошая эксплуатационная надежность;

–высокий уровень защищенности (устройства электрической и механической защиты);

– максимальная износостойкость;

– системы управления должны иметь нулевую блокировку (исключающую возможность самопроизвольного пуска);

– защита от перенапряжений.

Постановка задач на проектирование

В базовой системе мы имеем систему, состоящую из двигателя и редуктора. В момент поднятия рычагов с листом металла двигатель и редуктор испытывают большие механические нагрузки, при подходе рычагов к концевому выключателю происходит резкая остановка и лист металла с большой силой бьет по второй паре рычагов, что приводит к износу механических частей и возможной деформации детали, как следствие увеличенная вероятность брака и большие затраты на ремонт и обслуживание механизма.

При выполнении модернизации будем считать, что к приводу кантователя листов предъявляются следующие требования:

диапазон регулирования D ≥ 10:1;

перерегулирование δ ≤ 10%;

колебательность М ≤ 1.1;

плавность регулирования φ = 1.01;

КПД привода η ≥ 0.8;

время регулирования tp≤ 2c;

перегрузочная способность λм ≥ 2.8.