- •Введение

- •Раздел I. Сооружение опор мостов Глава 1. Сооружение фундаментов мелкого заложения

- •1.1. Геодезические разбивочные работы

- •1.2. Крепление стен котлованов

- •1.3. Ограждение котлованов на местности, покрытой водой

- •1.4. Сооружение фундаментов в открытых котлованах

- •Глава 2. Сооружение фундаментов глубокого заложения

- •2.1. Сооружение свайных фундаментов

- •2.2. Устройство фундаментов на железобетонных оболочках

- •2.3. Сооружение фундаментов на буровых сваях

- •2.4. Устройство плиты свайных фундаментов

- •2.5. Сооружение фундаментов на опускных колодцах

- •2.6. Особенности сооружения фундаментов в вечномерзлых грунтах

- •Глава 3. Сооружение опор выше обреза фундамента

- •3.1. Общие положения

- •3.2. Сооружение монолитных опор

- •3.3. Сооружение сборно-монолитных опор

- •3.4. Особенности сооружения опор в зимних условиях

- •Раздел II. Монтаж стальных пролетных строений глава 4. Сборка стальных пролетных строений

- •4.1. Основные способы сборки стальных пролетных строений

- •4.2. Оборудование и инструмент для сборки стальных пролетных строений

- •4.3. Устройство монтажных соединений элементов стальных пролетных строений

- •4.4. Подготовка элементов стальных пролетных строений к сборке

- •4.5. Сборочные подмости

- •4.6. Технология сборки стальных пролетных строений на подмостях

- •4.7. Навесные способы сборки стальных пролетных строений

- •Глава 5. Установка стальных пролетных строений на опоры

- •5.1. Способы установки пролетных строений на опоры

- •5.2. Установка пролетных строений кранами

- •5.3. Продольная надвижка пролетных строений

- •5.4. Поперечная передвижка пролетных строений

- •5.5. Установка пролетных строений с помощью плавучих средств

- •5.6. Опускание пролетных строений на опорные части

- •5.7. Устройство мостового полотна

- •5.8. Окраска стальных конструкций мостов

- •Раздел III. Постройка железобетонных мостов, тоннелей и водопропускных труб Глава 6. Монтаж сборных железобетонных мостов

- •6.1. Приемка и перевозка железобетонных конструкций

- •6.2. Разгрузка и складирование блоков железобетонных конструкций

- •6.3. Установка балок железобетонных пролетных строений стреловыми кранами

- •6.4. Установка железобетонных пролетных строений консольными кранами

- •6.5. Монтаж сталежелезобетонных пролетных строений

- •Глава 7. Постройка железобетонных мостов малых пролетов

- •7.1. Общие положения

- •7.2. Технология сооружения сборных железобетонных мостов с опорами на сваях

- •7.3. Постройка сборных железобетонных мостов со стоечными опорами

- •7.4. Отсыпка и укрепление конусов насыпей у малых и средних мостов

- •7.5. Особенности постройки малых мостов на вторых путях

- •Глава 8. Сооружение водопропускных труб

- •8.1. Строительство сборных бетонных и железобетонных водопропускных труб

- •8.2. Строительство металлических гофрированных труб

- •8.3. Сооружение водопропускных труб в особых условиях

- •Глава 9. Основные положения технологии и организации работ по сооружению тоннелей

- •9.1. Способы сооружения тоннелей

- •1, 2, 4, 5, 7 – Последовательность разработки породы; III, VI, VIII – очередность устройства обделки

- •1, 3, 5, 6, 8, 9 – Последовательность разработки породы тоннельной выработки; II, IV, VII, X – последовательность устройства обделки

- •9.2. Организация строительства тоннелей

- •9.3. Проходка тоннельной выработки

- •9.4. Проходка штолен и других рабочих выработок

- •9.5. Определение усилий в элементах временной крепи

- •9.6. Основные положения технологии сооружения тоннелей

- •9.7. Проходка тоннелей щитовым способом

- •9.8. Открытые способы сооружения тоннелей

- •9.9. Специальные способы сооружения тоннелей

- •Раздел IV. Организация и планирование работ по строительству мостов и труб Глава 10. Проектирование организации строительства искусственных сооружений

- •10.1. Основные положения по организации строительства искусственных сооружений

- •10.2. Проектирование строительства мостов

- •10.3. Проект организации работ соединения (части)

- •10.4. Проект производства работ

- •10.5. Технико-экономическое сравнение вариантов производства работ

- •10.6. Инженерная подготовка строительного производства

- •10.7. Проектирование производственной базы строительства мостов

- •10.8. Особенности организации работ по строительству малых искусственных сооружений

- •Выбор очерёдности строительства объектов при поточной организации работ

- •10.9. Охрана окружающей природной среды в строительстве

- •10.10. Комплексная система управления качеством строительно-монтажных работ. Приемка в эксплуатацию мостовых сооружений

- •Глава 11. Основы планирования строительства искусственных сооружений

- •11.1. Общие положения

- •11.2. Поточный метод строительства

- •11.3. Проектирование строительного потока

- •11.4. Сетевое планирование и управление

- •11.5. Оптимизация сетевых графиков

- •11.6. Применение методов линейного программирования при планировании строительства мостов и труб

- •11.7. Организация оперативно-диспетчерского управления строительством

- •Список литературы

- •Глава 5. Установка стальных пролетных строений на опоры 135

- •Раздел IV. Организация и планирование работ по строительству мостов и труб 333

- •Глава 10. Проектирование организации строительства искусственных сооружений 333

- •Глава 11. Основы планирования строительства искусственных сооружений 392

3.3. Сооружение сборно-монолитных опор

Сборно-монолитные опоры в силу своей высокой технологичности получили широкое распространение. Конструкция и технология возведения сборно-монолитных опор постоянно совершенствуются и развиваются. Строительство опор, как правило, ведут по типовым проектам. В настоящее время наиболее прогрессивной считают конструкцию сборно-монолитных опор с раздельными контурными блоками. Контурные блоки позволяют собирать опоры различные по размерам и очертаниям. Торцевые и переходные блоки имеют криволинейные очертания, а боковые (рядовые) - плоскую поверхность. Блоки по высоте опоры устанавливают с перевязкой или без перевязки швов. В ядро опоры бетон подают бетононасосами или в бадьях с помощью кранов.

Контурные блоки изготавливают на заводах или полигонах в металлической оснастке. Уплотнение бетона ударно-вибрационным способом допускает применение жестких смесей и обеспечивает хорошее качество лицевой поверхности блоков.

Сооружение сборно-монолитных опор по типовому проекту инв. № 537 производят в следующей последовательности:

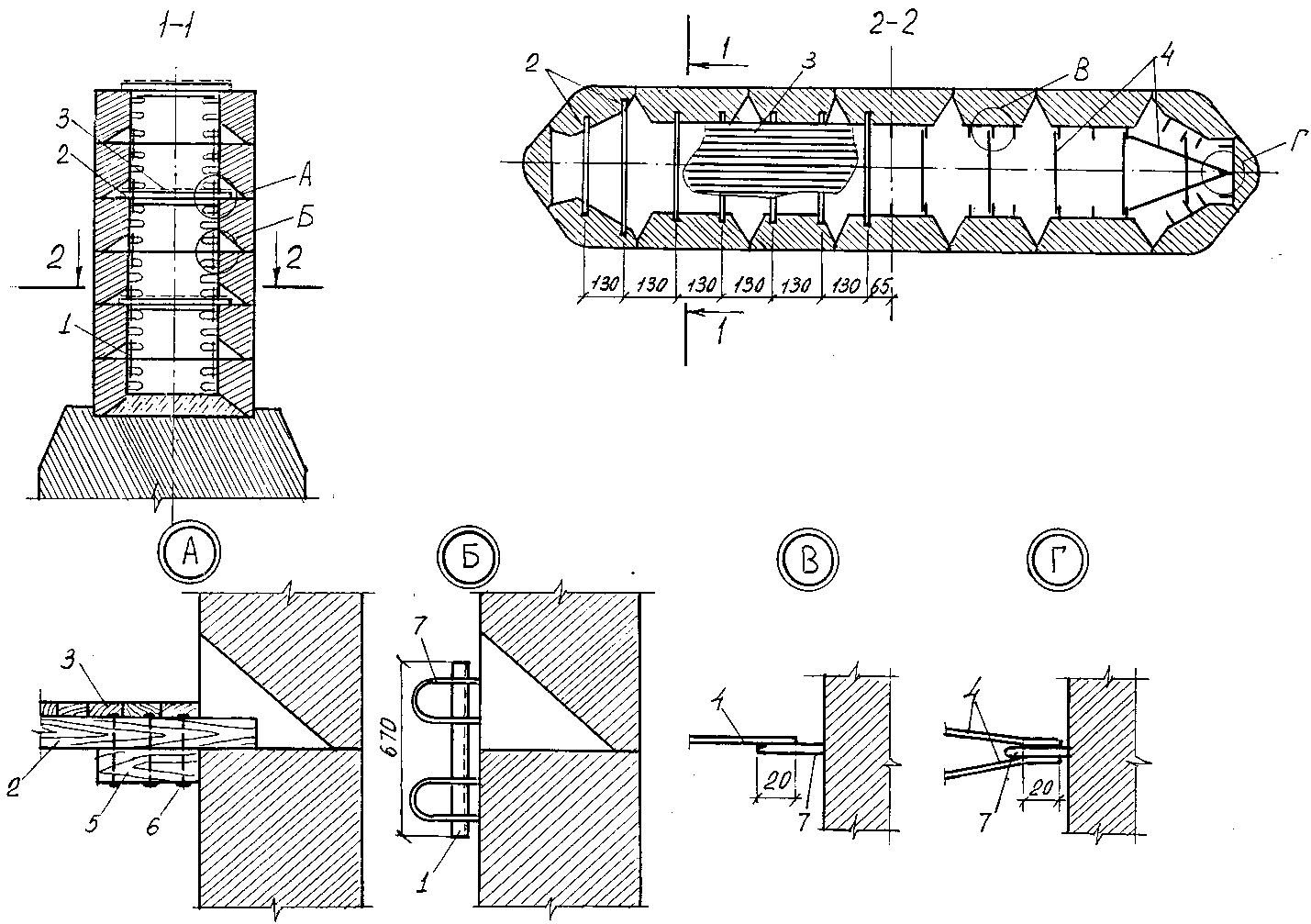

а…г - стадии сооружения опоры; 1 - шпунтовое ограждение; 2 - ростверк; 3 - контурные блоки; 4 - монолитный бетон; 5 - подкладка из бакелизированной фанеры; 6 - внутренние подмости; 7 - подвесные подмости; 8 - рештак; 9 - приемный бункер; 10 - инвентарная площадка; 11 - подвесная люлька

Рисунок 3.8 - Последовательность сооружения сборно-монолитной опоры

I стадия (рисунок 3.8, а):

- установка первого ряда блоков на подкладки, инструментальная проверка положения блоков и их расклинка в углублении фундамента;

- установка на цементно-песчаный раствор второго ряда блоков.

II стадия (рисунок 3.8, б):

- укладка монолитного бетона ядра опоры на высоту 70…80 см от поверхности фундамента и заполнение бетоном зазора между наружными поверхностями блоков нижнего ряда и стенками углубления в фундаменте (узел А);

- удаление клиньев и заполнение бетоном образованных ими гнезд;

- порядная установка на раствор контурных блоков первого яруса опоры с зачисткой и выравниванием поверхностей наружных горизонтальных швов. Блоки укладывают на всю высоту яруса, но не более шести рядов.

III стадия (рисунок 3.8, в):

- заполнение ядра опоры монолитным бетоном;

- установка опалубки, арматуры и бетонирование прокладной плиты.

Стадии IV, V, VI включают операции по сооружению второго яруса опоры в той же последовательности, которая была принята для первого яруса.

VII стадия (рисунок 3.8, г):

- установка подвесных люлек для отделки наружных поверхностей опоры;

- снятие инвентарных нащельников в вертикальных швах и заделка цементно-песчаным раствором отверстий в местах их крепления;

- очистка наружной поверхности.

Устойчивость блоков при монтаже и бетонировании обеспечивают установкой металлических стяжек из стержней диаметром 12 мм и деревянных поперечин внутренних подмостей сечением 15×15 см (рисунок 3.9). Строповку блоков для подачи в опору и перевод их из горизонтального в вертикальное положение производят с помощью специального инвентарного захвата.

Сборку каждого ряда начинают с установки криволинейных концевых блоков, а затем устанавливают переходные и прямые блоки (рисунок 3.9). Предварительно блоки очищают от грязи, снега и льда. Положение каждого ряда блоков выверяют в плане и профиле и разгоняют вертикальные швы. Особое внимание обращают на положение блоков первого ряда, установленных в углубление фундамента или прокладного ряда (рисунок 3.8, а). После монтажа блоков первого ряда обязательно составляется исполнительная схема с указанием величины отклонений положения блоков в плане и профиле. Вертикальность лицевой поверхности контролируют отвесом, закрепленным на верху устанавливаемого блока. Горизонтальность проверяют по уровню, закладываемому в канавку на верхней поверхности блока. Ступенька между поверхностями канавок соседних блоков не должна превышать 5 мм. Ширина вертикального шва между блоками должна быть 25±5 мм. Для выверки положения блоков при необходимости применяют наборные прокладки из бакелизированной фанеры или текстолита размером 60×60 мм и толщиной не более 10 мм. Прокладки помещают в канавку нижнего ряда блоков или на поверхность углубления фундамента (прокладного ряда). В последнем случае толщина прокладок может быть увеличена до 50 мм. Установку блоков ведут с внутренних подмостей.

1 - накладка (63х63х6 мм); 2 - брус 150150 мм; 3 - щиты настила; 4 - стяжки диаметром 12 мм; 5 - брус-коротыш 150150 мм; 6 - болт с гайкой и шайбами; 7 - арматурная петля блока

Рисунок 3.9 - Конструкция внутренних подмостей и связей между контурными блоками

После выверки насухо уложенных блоков, каждый из них, начиная со второго ряда, поочередно поднимают, и в освободившуюся канавку нижнего ряда укладывают слой цементно-песчаного раствора толщиной 2 см. Затем блок опускают в прежнее положение. Излишек раствора в канавке блок выжимает собственным весом. Раствор, выжатый из канавки, разравнивают заподлицо с горизонтальной фаской нижнего ряда блоков, под углом 45º к лицевой поверхности. Для производства работ по оформлению горизонтальных швов и очистки наружной поверхности опоры на блок навешивают инвентарную люльку.

Монтаж контурных блоков без заполнения ядра бетоном ведут на высоту одного яруса опоры постоянного сечения, но не выше шести рядов блоков. После монтажа каждого ряда блоков в вертикальных швах устанавливают нащельники (рисунок 3.10).

1 - контурный блок; 2 - нащельник 1001201500 мм; 3 - болт М16, длиной 250 мм; 4 - полиэтиленовая трубка (полость заполнена солидолом); 5 - упорный коротыш 50505 мм; 6 - гайка М16; 7 – заглушка

Рисунок 3.10 - Крепление нащельников вертикальных швов

Нащельники, с двумя защищенными полиэтиленовыми трубками болтами, заводят в шов сверху, подтягивают удлиненными гайками и закрепляют за боковые скосы блоков с помощью уголковых фиксаторов приваренных к гайкам.

Бетонную смесь для заполнения ядра опоры подают бадьями с помощью кранов или бетононасосами в приемные бункеры, закрепленные на инвентарной рабочей площадке, а затем по рештакам или хоботам к местам укладки. По мере бетонирования разбирают внутренние подмости и демонтируют нижние звенья устройств подачи бетонной смеси. Бетонную смесь укладывают послойно с тщательным вибрированием по всей площади, особенно у вертикальных швов и скосов блоков. Рабочие швы между отдельными ярусами располагают на 20…30 см ниже верха смонтированной части опоры, но не более половины высоты контурного блока.

После укладки бетонной смеси в ядро опоры вывинчивают крепежные болты и снимают нащельники. Из отверстий извлекают пластмассовые трубки, защищающие болты от сцепления с бетоном и заполняют болтовые отверстия раствором.

В случае использования горизонтальных клеевых стыков состав клея выбирают в соответствии с температурой окружающей среды, производственных условий, необходимых сроков нанесения клея и выдержки до твердения.

В состав клеевых композиций входят: эпоксидная или алкидрезорциновая смола, пластификатор (фуриловый спирт или дибутилфталат), отвердитель (полиэтиленполиамин, сложные амины, диэтилентриамин) и наполнитель (цемент М400, молотый песок, каолин). При отрицательных температурах в клеевой состав добавляют ускоритель твердения - хлористое железо, фосфогипс или гипс.

Процентное соотношение составляющих эпоксидных клеев принимают в зависимости от температуры склеиваемых поверхностей.

Клеи на основе эпоксидной смолы токсичны, поэтому их приготовление необходимо производить в хорошо проветриваемых помещениях с соблюдением правил безопасности.

Клей наносят на обе стыкуемые поверхности и тщательно разравнивают до получения неоплывающей пленки толщиной 2 мм. Для нанесения клея используют жесткие волосяные щетки, кисти, шпатели или распылители. Качество клеевых стыков проверяют контрольным осмотром и испытанием образцов. В качественном стыке по всей длине шва образуется валик выдавленного клея. Контрольные образцы испытывают на срез или изгиб. В двух из трех испытываемых образцах прочность стыка должна быть не менее 2,5 МПа (25 кгс/см2). Контрольные образцы (балочки из клееных кубов размером 10×10×10 см) хранят на месте монтажа конструкции в одинаковых с нею условиях.

В процессе возведения сборно-монолитных опор регулярно производят операционный контроль качества выполняемых работ. Отклонения от проектного положения и проектных размеров не должны превышать допускаемых величин, изложенных в нормативных документах.