Системы компьютер – печатная форма

По своей сути технология Computer to Plate (CtP) представляет собой управляемый компьютером процесс изготовления печатной формы методом прямой записи на формный материал. Этот процесс более точный, так как каждая пластина является первой оригинальной копией. В результате достигаются большая резкость точек, более точная приводка, более точное воспроизведение всего диапозона тональности исходного изображения.

Внедрение CtP технологии обеспечивает очевидные преимущества по сравнению с традиционной технологией фотонабора и формного процесса:

- сокращается время технологического цикла изготовления печатных форм. Сокращение технологического цикла по времени обеспечивает издателю скорейший оборот инвестиций , вложенных в издание, а также позволяет до последнего момента держать публикацию открытой для размещения рекламных материалов;

- исключаются из производства фотовыводные устройства, проявочные машины, копировальное оборудование, а это означает экономию производственных площадей, затрат на приобретение и эксплуатацию техники, электроэнергии, сокращение численности обслуживающего персонала;

- повышается качество изображения на печатных формах благодаря снижению уровня случайных помех, возникающих при экспонировании и обработке традиционных фотоматериалов и копировании монтажей на формные пластины. Поскольку при изготовлении форм прямым экспонированием монтаж пленок отпадает, проблемы, связанные с неточностью монтажа или ошибками в нем, полностью исключены;

- улучшаются экологические условия на полиграфических предприятиях из-за отсутствия из-за отсутствия химической обработки пленок; повышается культура производства и совершенствуется организация технологического процесса.

Быстрое освоение технологии Computer to Plate, несмотря на ее явные преимущества перед технологией Computer to Film, для многих полиграфических предприятий было невозможным из-за целого ряда проблем:

- Проблемы с начальными инвестициями. Если в производстве используются печатные машины большого формата ( от А1 и выше), при внедрении CtP необходимы значительные начальные инвестиции. Приобретение системы CtP такого формата обходится недешево. Это означает длительный срок окупаемости системы;

- Проблемы с корректурными оттисками. Получение корректурного оттиска спуска полос большого формата крайне затруднительно, т.к. нет принтеров с высоким разрешением, которые могут обеспечить вывод корректуры даже формата А2. Приходится делать вывод на принтере формата А3 с большим уменьшением, что не всегда приемлемо, поскольку при уменьшении текст перестает читаться. Можно распечатать каждую страницу отдельно, но постраничная распечатка не дает возможности контролировать выполнения таких операций, как установка спуска полос, обрезных, фальцовочных, корешковых и других меток, шкал контроля печати и т.д.

- Повышение требования к квалификации оператора. В технологии CtP допечатная подготовка должна проводится намного тщательнее, чем при традиционном подходе. Необходимо выполнить полный спуск полос, установить все метки обрезки и фальцовки, разместить шкалы контроля печатного процесса и т.д. Эта работа требует повышенной внимательности и квалификации оператора. В настоящее время по технологии CtP изготавливают формы офсетной, высокой, флексографской и глубокой печати.

Для записи изображений на формный материал при изготовлении офсетной и флексографской печати применяются устройства двух принципиально разных типов. К первому типу устройств, получивших широкое распространение, относятся лазерные формовыводные установки, которые иногда называют рекордерами ( от англ.Recorder) или плейтсеттерами (от англ. Platesetter). В этих устройствах один или несколько лазеров, используя свое мощное световое или тепловое излучение, поэлементно создают соответственно на светочувствительных или термочувствительных формных материалах изображение. После обработки экспонированных формных материалов получают печатную форму.

Следует отметить, что офсетная печатная форма с помощью лазерного экспонирующего устройства может быть изготовлена непосредственно на формном цилиндре печатной машины. Технология применения цифровых печатных машин, в которых лазер записывает изображение на офсетную форму, получившая название Computer to Press не требует использования формовыводных устройств для записи форм и процессоров для их обработки.

В формовыводных устройствах второго типа используется мощная УФ- лампа, экспонирующая формный материал.

В современных системах CtP, ориентированных на изготовление офсетных и фотополимерных печатных форм высокой и флексографской печати, применяются лазерные выводные устройства трех основных типов.

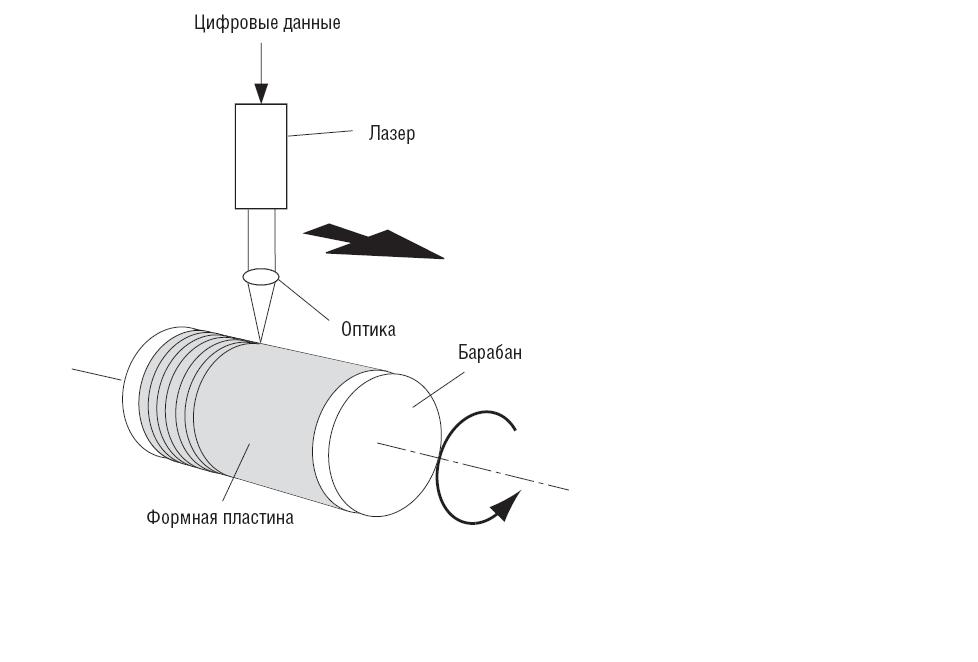

барабанные. Выполненные по технологии «внешний барабан», когда форма расположена на внешней поверхности вращающегося цилиндра;

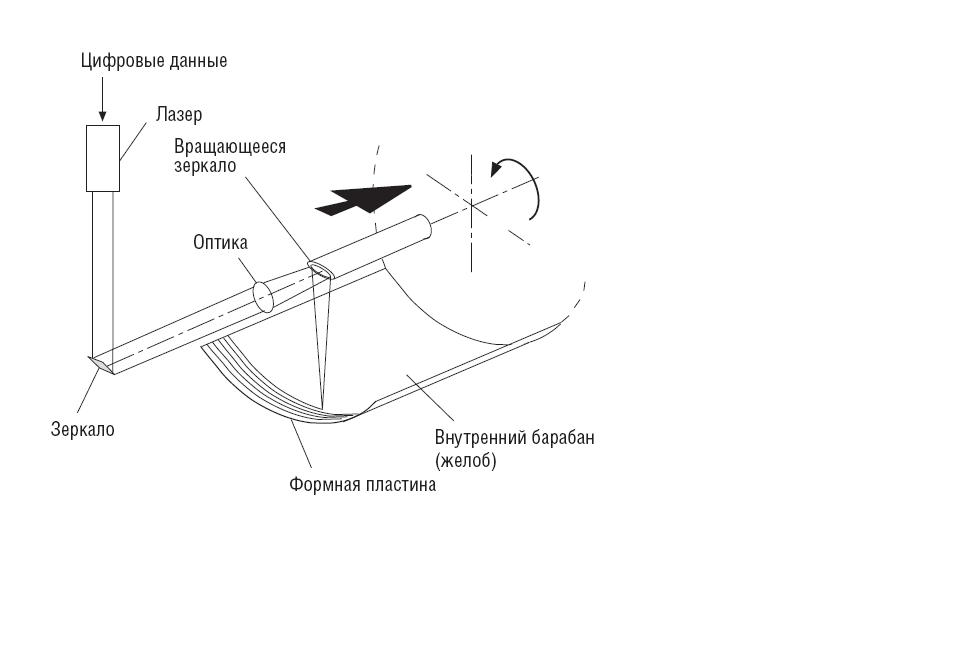

барабанные. Выполненные по технологии «внутренний барабан», когда форма расположена на внутренней поверхности неподвижного цилиндра;

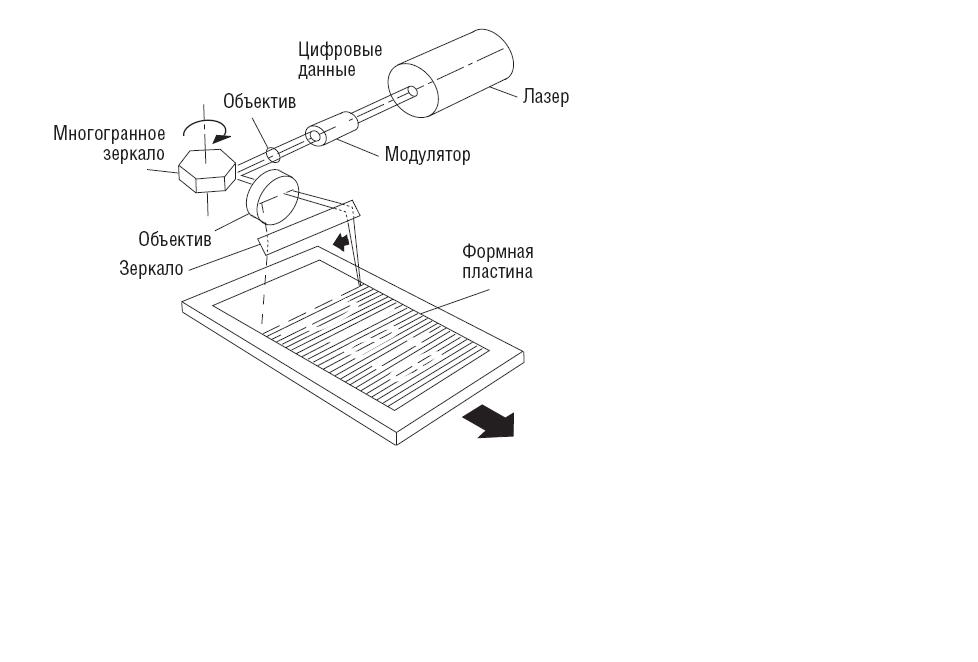

планшетные. Когда форма расположена в горизонтальной плоскости неподвижно или совершает движение в напрвлении, перпендикулярном направлению записи изображения.

Такое построение формовыводных устройств объясняется прежде всего сходством их конструкций с фотовыводными устройствами для экспонирования пленок.

Достоинствами внутрибарабанного устройства являются:

- достаточность одного источника излучения, благодаря чему достигается высокая точность записи;

- простота фокусировки;

- простота замены источника излучения;

Большая оптическая глубина резкости.

Внешнебарабанные устройства имеют следующие достоинства:

- невысокая частота вращения барабана благодаря наличию многолучевой записи;

- возможность экспонирования больших форматов

При записи печатных форм скоростные характеристики формовыводных устройств существенно зависят от чувствительности формного материала. Барабаны вращаются сравнительно медленно. Например, при записи термочувствительнфых материалов частота вращения барабана составляет от 450 до 1000 об\мин. Более короткое экспонирование печатной формы достигается увеличением числа лазерных диодов.

Таким образом, если рассмотреть тенденцию дальнейшего развития систем CtP, то можно заметить, что для форматов печатных форм до 70*100 существуют одинаковые условия для обоих принципов записи изображений. Для больших форматов печатных форм определенные преимущества имеет техника с внешним барабаном.

Планшетный способ широко применяется в области форматов 50*70 см для газетного производства. При чем его преимущества объясняются именно небольшими форматами и достаточностью относительно низких разрешений.

В настоящее время в формовыводных устройствах для экспонирования печатных форм применяются следующие типы лазеров:

- инфракрасный мощный лазерный диод с длиной волны 830 нм, который получил распространение для экспонирования термочувствительных пластин. Требующих более высоких энергетических затрат, и применяется в устройствах с внешним барабаном;

- фиолетовый лазерный диод с длиной волны 400-410 нм

В технологии Computer to Plate кроме лазерных выводных устройств для записи офсетных (негативных) и фотополимерных форм применяются формовыводные устройства с УФ-излучателями. Такакя разновидность технологии Ctp получила название Computer to Conventional Plate ( CtcP), т.е. технология цифрового экспонирования формных пластин, чувствительных к ультрафиолетовому свету. Формовыводные устройства построены по плоскостному принципу, предусматривающему размещение пластины на вакуумной плите. УФ-облучатели осуществляют экспонирование формной пластины мощной лампой, излучающей свет в ультрафиолетовом диапозоне с длиной волны 360-450 нм.

ЛАЗЕРНАЯ ЗАПИСЬ ФЛЕКСОГРАФСКИХ ФОРМ

Изготовление флексографских печатных форм по технологии Computer to Plate может осуществляться двумя способами:

- прямым лазерным гравированием

- гравированием с использованием маскированных фотополимеров

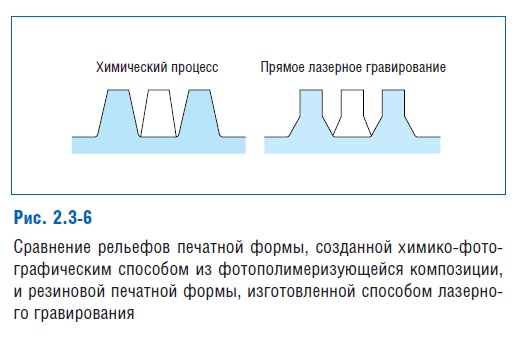

При прямом гравировании формирование печатных элементов происходит путем непосредственной обработки исходного материала ( резина или специальные полимеры) лучом лазера, готовая форма получается сразу после лазерной обработки. Главное достоинство этой технологии в том, что форма изготавливается за один технологический этап на одной единице лазерного оборудования.

Прямое гравирование давно и широко используется на предприятиях флексографской печати для изготовления резиновых печатных форм, причем технологические установки, работающие по этому методу, позволяют гравировать замкнутые изображения, т.е. формировать бесконечный рисунок.

Обычно в лазерных установках прямого гравирования применяется газовый СО2-лазер, спектр излучения которого (10,6 мкм) очень удобен для обработки различных материалов, например. Резин различного состава. Удаление материалов формы для образования рельефного изображения требует применения лазеров большой мощности – от 50 до 1000Вт.

Особенностями систем прямого лазерного гравирования являются:

- большое количество продуктов горения;

- большое электропотребление;

- системы сложны в обслуживании;

Недостатками СО2 -лазеров является то, что они не позволяют обеспечить запись изображения с линиатурами 133-160 lpi, необходимыми для современного уровня флексографской печати. В общем случае диаметр пятна излучения СО2 –лазера около 50 мкм. Поэтому печатные формы, полученные прямым гравированием СО2-лазером, применяются. Главным образом, для печатания обоев, упаковки с несложным рисунком, тетрадей, т.е. там, где не требуется высоколиниатурная растровая печать.

Изготовление флексографских форм по технологии CtP с применением маскированных фотополимеров получило широкое распространение на предприятиях флексографской печати для изготовления высококачественной продукции. Главной отличительной особенностью этих формных материалов является наличие тонкого (несколько микрометров) черного масочного покрытия, имеющего высокую оптическую плотность. Это покрытие при экспонировании в формовыводных устройствах инфракрасным лазером удаляется с поверхности формной пластины. В результате на поверхности создается негативное изображение, необходимое для последующего экспонирования УФ-источником света и обработки фотополимерной копии. Экспонирование УФ-лучами для получения рельефного изображения осуществляется через созданное из масочного слоя негативное изображение. Затем проводится обычная обработка, состоящая из вымывания незаполимеризовавшегося фотополимера, промывки и финишинга.

Сокращение технологического цикла изготовления форм за счет отсутствия фотоформ позволяет не только упростить допечатный процесс, но и избежать тех причин снижения качества, которые прямо связаны с использованием негативов при изготовлении традиционных печатных форм:

- отсутствуют проблемы, возникающие вследствие неплотного прижима фотоформ в вакуумной камере и образование пузырей при экспонировании фотополимерных пластин;

- нет потерь качества форм вследствие попадания пыли и других включений;

- профиль печатающих элементов оптимален для стабилизации растискивания и точной цветопередачи.

При экспонировании монтажа, состоящего из фотоформы и фотополимерной пластины, в традиционной технологии свет, прежде, чем достигнуть фотополимера, проходит через несколько слоев: серебряную эмульсию, матированный слой и основу пленки, стекло вакуумной копировальной рамы. При этом свет рассеивается в каждом слое. В отличие от этого при экспонировании лазером маскированных флексографских пластин нет необходимости создавать вакуум, и отсутствует пленка, изображение с высоким разрешением на слое-маске точно воспроизводится на фотополимере. При записи изображения с помощью лазерных систем размер точки на маскированных фотополимерах равен 15-25 мкм, что позволяет получать на форме изображения с линиатурой 180 lpi и выше.

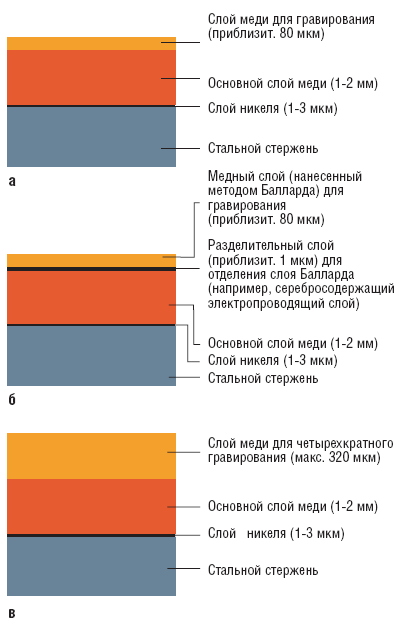

ЭЛЕКТРОННОГРАВИРОВАЛЬНЫЕ АВТОМАТЫ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ ГЛУБОКОЙ ПЕЧАТИ

В настоящее время формы глубокой печати изготавливают в основном по технологии CtP с использованием электронно-механических и лазерных гравировальных автоматов. Форма глубокой печати представляет собой стальной цилиндр длиной дл 3,5 м , на который нанесен основной слой меди толщиной 2 мм и тонкий рабочий слой (тиражная рубашка) толщиной 100 мкм. Для увеличения тиражестойкости готовые печатные формы покрывают тонким слоем хрома 95-8 мкм).

Подготовка формного цилиндра – длительный и сложный процесс, использующий гальванооборудование для наращивания на цилиндры медного, никелевого и хромового слоев, оборудование для механической обработки цилиндров: шлифовки основного медного слоя и полировки поверхности тиражной рубашки, а также тележки и подъемные устройства для транспортирования и установки формных цилиндров.

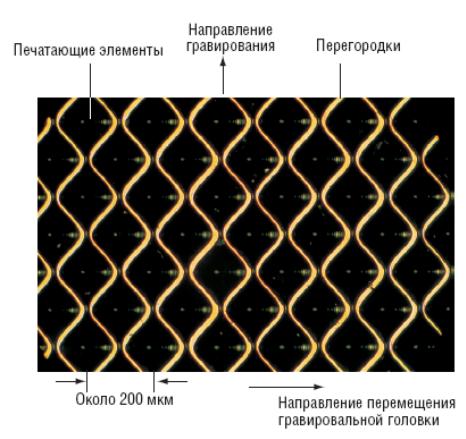

Печатающим элементом на форме глубокой печати является углубленная ячейка, от объема и размера которой зависит тональность оттиска.

Электронно-гравировальные автоматы

При гравировании для изменения тона объем печатающего элемента изменяется как за счет изменения глубины, так и площади печатающих элементов. Печатающие элементы на цилиндре глубокой печати, образованные при электронно-механическом гравировании, имеют вид правильной четырехгранной пирамиды, основание которой располагается на поверхности цилиндра. Поверхность скошенных стенок печатающих элементов гладкая, что обеспечивает лучшее восприятие краски бумагой. Иллюстрационный и текстовый материал гравируется одновременно. Ввиду растрового характера гравируемого изображения текст имеет несколько рваный контур. Для гравирования цилиндров глубокой печати успешно используются резцы с алмазными наконечниками. Печатающие элементы образуются последовательно один за другим при довольно высокой скорости гравирования. Для уменьшения общего времени гравирования при обработке больших цилиндров развертка изображения и гравирование производится одновременно несколькими режущими головками. Каждая гравирует отдельный участок цилиндра. При этом время гравирования уменьшается пропорционально количеству головок. Такой метод работы вполне возможен, поскольку на больших цилиндрах, как правило, изображение не бывает сплошным и представляет собой отдельные полосы книги или журнала, каждая из которых может обрабатываться отдельной головкой.

В процессе гравирования управляющие сигналы из системы допечатной подготовки изданий поступают в контролер электрогравировального автомата, а затем в цифровой преобразователь (ЦАП). Преобразованные в аналоговую форму сигналы управления подаются на обмотку электромагнита, связанного с гравирующим алмазным резцом. Эти сигналы определяют степень погружения резца в медную рубашку формного цилиндра. Если изменить скорость вращения цилиндра, то форма и расположение ячеек изменяются. При больших скоростях вращения ячейки получаются удлиненными, а при малых – сжатыми. Возникающий при этом «угол поворота растра» служит предпосылкой для снижения эффекта растискивания краски. С этой точки зрения для гравирования форм для различных красок предпочтительными являются следующие виды растра: для голубой и пурпурной красок – с удлиненными или сжатыми элементами, для желтой – более грубый, для черной более тонкий. Например, при заданном растре 70 лин\см эффективная линиатура соответствующих растров выглядит следующим образом: удлиненный\сжатый 70, грубый – 58, тонкий – 100 лин\см. Использование тонкого растра существенно улучшает качество улучшения шрифтов.

В целях безопасности при эксплуатации электронно-механические гравировальные автоматы оборудуются кожухом, который закрывается и открывается автоматически и постоянно обеспечивает надежную защиту обслуживающего персонала, в том числе и от шума.

Для удобства тяжелые формные цилиндры устанавливаются и регулируются автоматически. Конструкция также позволяет подключить систему автоматической загрузки и выгрузки цилиндров.

Лазерные автоматы

Для изготовления форм глубокой печати в лазерном гравировальном автомате применяют излучение мощного лазера, который испаряет с поверхности цилиндра специальный состав из эпоксидной смолы. Преимущество этого способа изготовления форм – в высокой производительности. Один формный цилиндр длиной 160 см при длине окружности 120 см можно изготовить за 33 мин, включая подготовительные операции. Такой способ обеспечивает высокое качество воспроизведения иллюстраций и мелкокегельного текста.

Установка для изготовления форм при помощи лазера состоит из секции привода цилиндра, секции лазерного экспонирования и шкафа электронных управляющих устройств. Принцип изготовления форм глубокой печати методом лазерного гравирования заключается в следующем:

Вначале на цилиндре обычным химическим способом вытравливают ячейки растра одинаковой глубины ( 50 мкм) по всей поверхности. Затем ячейки цилиндра заполняют эпоксидной смолой, напыляемой электростатическим способом. Когда смола затвердевает, цилиндр полируют, в результате чего получают гладкую поверхность. Подготовленные таким образом цилиндры можно хранить как угодно долго. Отполированный цилиндр устанавливают в гравировальном автомате, где он вращается с частотой 1000 об\мин. На поверхности цилиндра фокусируется при помощи экспонирующей фотоголовки луч СО2 –лазера, мощьность которого изменяется в зависимости от требуемой глубины ячейки. Луч лазера, попадая на ячейку, заполненную эпоксидной смолой, испаряет ее на глубину, пропорциональную мощности луча. Таким образом, изменяя мощность луча лазера, можно получить растровые ячейки от минимальной до максимальной глубины.

После экспонирования цилиндры готовы к печатанию. При больших тиражах их дополнительно никелируют и ли хромируют гальваническим методом. После печатания тиража цилиндры подвергают регенерации: удаляют краску, а затем ячейки вновь заполняют эпоксидной смолой и полируют. Цилиндр готов для повторного использования, Цикл регенерации может повторятся 5-10 раз, после чего на цилиндр наращивают новую тиражную рубашку. На установке получают формы на цилиндрах длиной до 260 см, диаметром 160 см. Скорость экспонирования 7,5мм\мин по длине цилиндра. Линиатура растра 50-300 lpi. Глубина испарения смолы в ячейках от 0,5 до 3,5 мм. Потребляемая мощность 35 кВт.

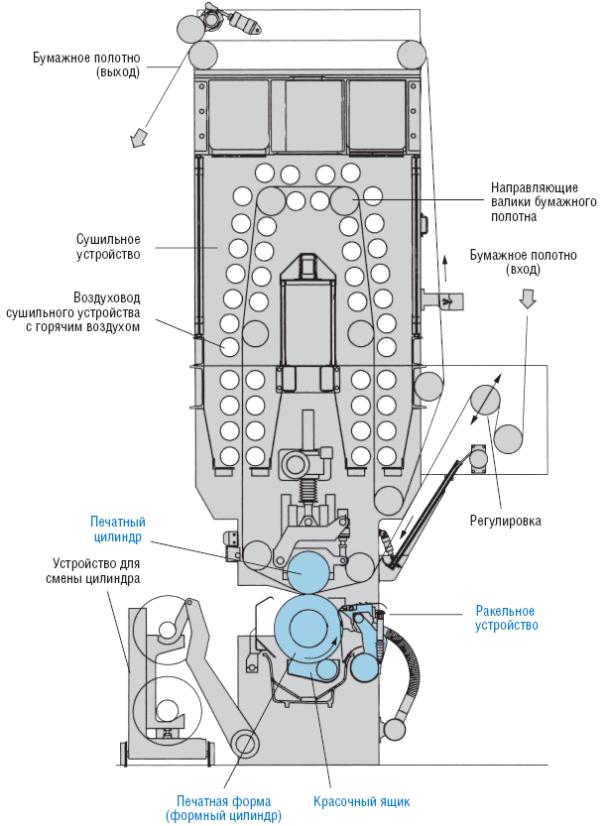

ИЗГОТОВЛЕНИЕ ПЕЧАТНЫХ ФОРМ ПЛОСКОЙ ОФСЕТНОЙ ПЕЧАТИ СПОСОБОМ Computer-to-Press (с компьютера в печатную машину).

Отдельные страницы издания верстаются в электронной системе на одной полосе и передаются непосредственно из компьютера в печатную машину. Запись информации на формную пластину производится непосредственно в печатной машине. Поэтому отсутствуют этапы экспонирования пленок и их копирования на пластину.

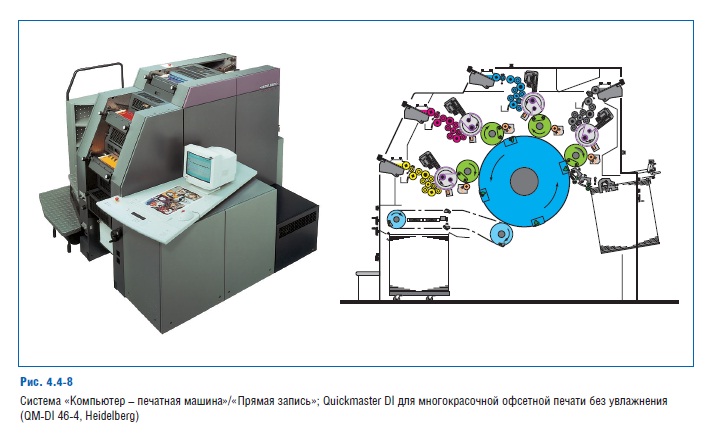

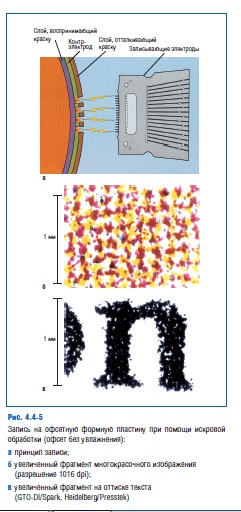

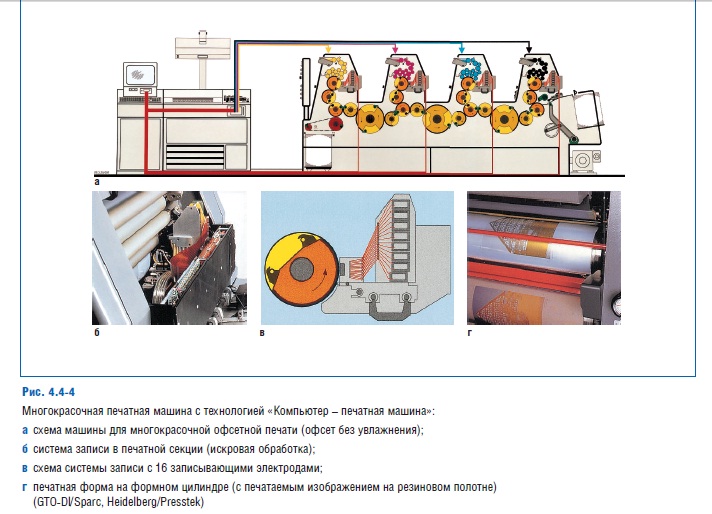

Первая печатная машина для технологии «Компьютер-печатная машина»

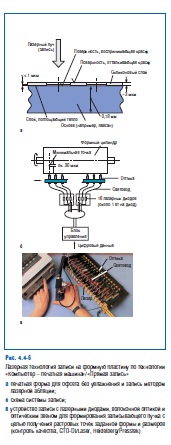

появилась в 1991 году. Принцип действия основан на том, что в офсетных печатных машинах вместо увлажняющего аппарата установлены лазерные устройства записи. В основном используются лазерные установки с инфракрасным излучением ( 830 нм). Для осуществления записи методом абляции (разрушение слоя) формный материал содержит специальный слой, активно поглощающий тепло. Под действием импульса излучения лазера он подвергается испарению.

В 1995 году появилось 3-е поколение машин с записью на формный материал. Ее конструкция основана на схеме планетарного типа с 4-мя офсетными печатными секциями при одном общем печатном цилиндре. По сравнению с секционными машинами для машины планетарного типа требуется значительно меньше производственной площади. Печатный процесс соответствует офсетной печати без увлажнения, а запись формы осуществляется методом лазерной абляции.

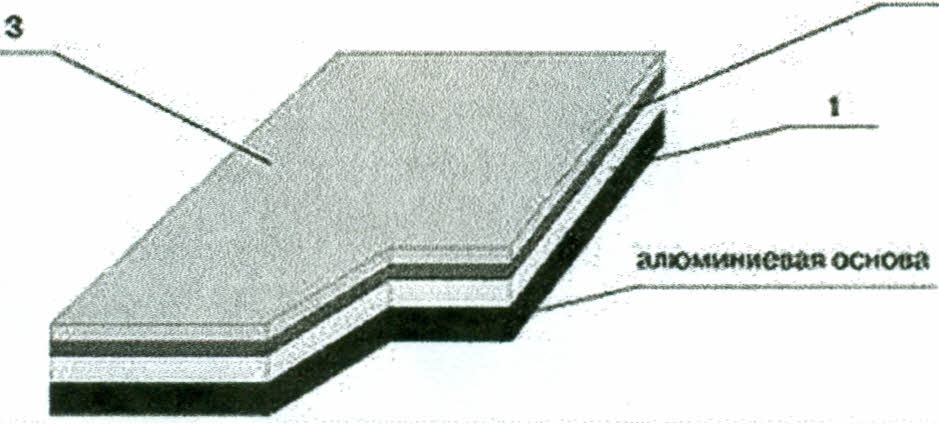

Внутри формного цилиндра находится рулон c формным материалом. После печати использованная форма автоматически наматывается на другой рулон, а ранее не использованный формный материал подается на формный цилиндр и закрепляется на его поверхности. Изготовление печатных форм составляет 10 минут. Кассета с формным материалом сконструирована так, что ее емкости хватает на 35 заказов. Когда формный материал израсходован, приемная кассета заменяется новой. Верхний силиконовый слой формы отталкивает краску, а нижний полимерный слой воспринимает ее. При изготовлении формы возможно применение частотно-модулированного

( стохастического) растрирования.

Компоненты системы прямой записи.

Данные задания передаются в растровый процессор, подключенный к пульту управления машины. Сгенерированные RIP битовые карты растрированных цветоделенных изображений RIP управляет записью печатных форм одновременно во всех четырех печатных секциях. Машина с прямой записью является выводным устройством цифровых допечатных процессов. Таким образом, растровый процессор RIP управляет записью форм печатной машины.

Цветопроба может изготавливаться в процессе предварительной подготовки на цветном мониторе машины или на подключенном цифровом пробопечатном устройстве ( термосублиматизационном струйном принтере).

В настоящее время технология, используемая в печатной машине, предусматривает работу с формным материалом Pearldry фирмы Presstek.

Процесс записи можно условно разбить на две стадии:

инфракрасный лазерный луч фокусируется на пластине и начинает воздействовать на титановый слой;

выделившееся при нагревании тепло расплавляет верхний силиконовый слой;

в результате воздействия лазерного луча, слой титана испаряется и проявляется полиэстровый слой.

Предохраняющий печатную форму силикон очень трудно удаляется с поверхности прожженных участков изображения. Силикон должен быть полностью удален с от экспонированных участков, иначе возможно появление марашек на печатном оттиске. Очистка осуществляется в две стадии: мягкие щетки с вакуумной системой удаляют большинство частиц силикона, а последующая смывка специальным раствором полностью завершает цикл подготовки печатной формы. После этих процедур можно сразу же начинать процесс печати.

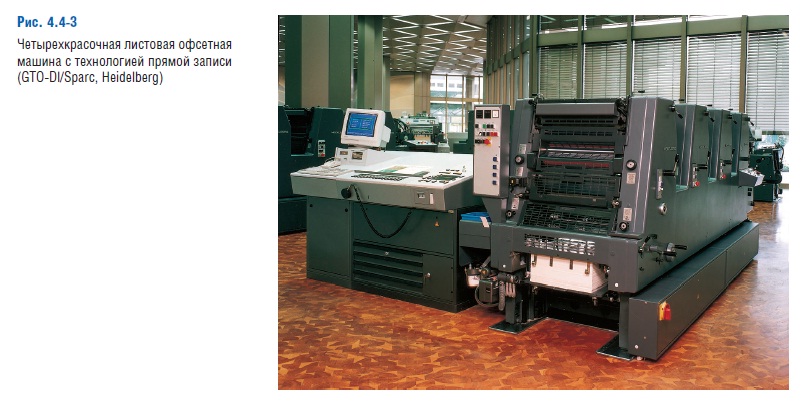

Основная масса машин выпускается форматом А-3. В настоящее время все чаще выпускаются машины больших форматов. Фирма Heidelberg выпустила печатную машину секционного типа с записью на формном материале формата А-2 SM DI 74. Конструкция машины предусматривает возможность использования печатных форм как для офсета без увлажнения, так и для традиционного офсета. Устройство записи размещено в печатной секции таким образом, что имеется место для увлажняющего аппарата. Блок для записи оснащен лазерным устройством с 220 источниками излучения. Записывающая головка движется вдоль оси цилиндра. Изготовление форм занимает 12 минут.

Наряду с фирмой Heidelberg и другие фирмы вышли на рынок с системами «Компьютер – печатная машина». Например, фирма ADAST (Чехия) выпустила листовую офсетную машину формата А-2, которая также основана на технологии тепловой записи лазером. Печатная машина Dominant 745 C PD ADAST предназначена для офсетной печати без увлажнения.

На рынках появляются все новые фирмы и все новые машины. Новые тенденции рынка свидетельствуют о том, что техника «Компьютер-печатная машина» находит все большее применение.