- •Введение

- •1. Анализ исходных данных и конструктивно-технологических особенностей построения гис.

- •1.1. Анализ исходных данных

- •Конструктивно-технологические особенности изготовления гис

- •2. Выбор материалов, расчет пленочных элементов и выбор компонентов гис

- •2.1. Расчет пленочных резисторов

- •2.2. Расчет полосковых (прямоугольных) резисторов

- •2.3. Расчет резисторов сложной формы

- •2.4. Расчет пленочных конденсаторов

- •2.5. Выбор компонентов гис

- •3. Разработка топологии гис

- •3.1. Рекомендации по проектированию топологической структуры

- •3.2. Выбор корпуса гис

- •4. Оценка надежности гис

- •Приложение 1 Пример расчета гис частного применения

- •Приложение 2 Обобщённые параметры внешних воздействий на эа

- •Библиографический список

Приложение 1 Пример расчета гис частного применения

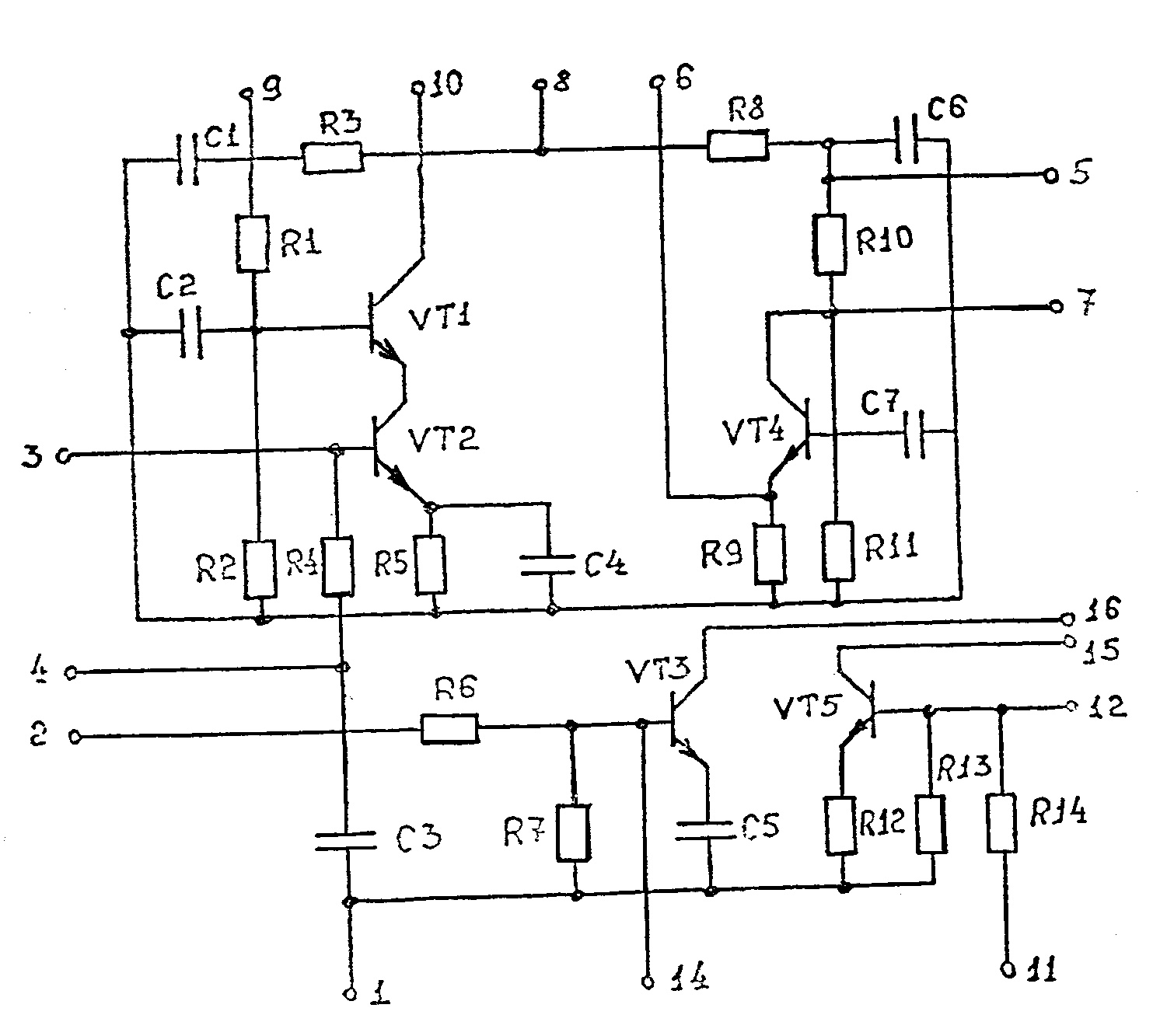

В качестве примера рассмотрим расчёт некоторых элементов и разработку топологической структуры устройства, электрическая схема которого приведена на рис. В технических требованиях на разработку заданы:

диапазон рабочих температур от -20˚ С до +150˚ С;

время работы 5000 часов;

вид производства – серийное, объём 6 тыс. в год.

Произведём расчёт сопротивлений резисторов R1, R4 и конденсаторов С1, С3. Мощности рассеивания данных резисторов составляют – Р1=25 мВт, Р4=20 мВт, допустимые отклонения резисторов от номинала составляют or1 =15%, or4=10 %.

Погрешность старения резисторной плёнки ORст =2%, погрешность воспроизведения материала резисторной пленки ор= 3,5%

Ёмкости конденсаторов С1=600пФ, С3= 1080пФ, допустимое отклонение ёмкости от номинала ос=20%, рабочее напряжение Up=70В, погрешность воспроизведения удельной ёмкости Oсо =5%, погрешность старения OСст=1%.

В качестве материала подложки выберем ситалл СТ50, размеры платы выбираются после расчёта всех пленочных элементов и разработки топологического чертежа.

Определим оптимальное сопротивление квадрата резисторной пленки из соотношения (3):

По таблице 3 выбираем материал резисторной пленки ближайшим к sопт значением – кермет 50°С . Его параметры s=3000 Ом/

TKR= 3·10-4 1/ 0C, Р=2 Вт/см2.

Проверим правильность выбранного материала. В соответствии с соотношением (6)

ОRt=3·10-4·120·100=3,6%, а допустимая погрешность для коэффициента формы для наиболее точного резистора из (5)

ОKф > 10 - 3,5 - 3,6 - 2 - 2=10 - 11,1= -1,1 < 0;

Это означает, что изготовление резисторов R4 и R12 с заданной точностью из данного материала невозможно. Необходимо выбрать другой материал или применить подгонку резистора R4 и R12

Выберем материал, который имеет меньшую температурную погрешность - сплав РС-3001, тогда δORt=0,2·10·120·100=0,24% и δОКф4=2,26%. Параметры РС-3001: ρs = 1000 Ом/□, TKR=0,2·10-4 1/ 0C, P0=20мВт/мм. Данный материал подходит для изготовления всех резисторов с заданной точностью без подгонки.

Оценим форму резисторов по значению Кф из (8):

Kф1=3,8·103/103=3,8; Kф4=200/103=0,2

Выбираем прямоугольную форму всех резисторов, причем у R4 длина меньше ширины.

Далее анализируем технологические возможности и выбираем метод формирования элементов. Поскольку все резисторы имеют прямоугольную форму, нет ограничений по площади подложки и точность в основном не высока выбираем метод свободной маски. По таблице I определяем технологические ограничения на масочный метод: Δb=Δl=0,01 мм, bтехн =0,01 мм, lтехн=0,3, amin=0,3мм, bmin=0,1 мм.

Позиционное обо-значение |

Наименование |

Кол. |

Примечание |

R1 |

Резистор 3,8 кОм 15% |

1 |

|

R2 |

Резистор 14,2 кОм 15% |

1 |

|

R3 |

Резистор 200 кОм 10% |

1 |

|

R4 |

Резистор 4,2 кОм 15% |

1 |

|

R5 |

Резистор 1 кОм 15% |

1 |

|

R6 |

Резистор 2,7 кОм 20% |

1 |

|

R7 |

Резистор 12 кОм 20% |

1 |

|

R8 |

Резистор 5 кОм 20% |

1 |

|

R9 |

Резистор 1 кОм 15% |

1 |

|

R10 |

Резистор 10 кОм 20% |

1 |

|

R11 |

Резистор 5 кОм 20% |

1 |

|

R12 |

Резистор 750 Ом 10% |

1 |

|

R13 |

Резистор 12 кОм 20% |

1 |

|

R14 |

Резистор 12,2 кОм 20% |

1 |

|

C1 |

Конденсатор 60020% |

1 |

|

C2 |

Конденсатор 57020% |

1 |

|

C3 |

Конденсатор 108020% |

1 |

|

C4 |

Конденсатор 30020% |

1 |

|

C5 |

Конденсатор 57020% |

1 |

|

C6 |

Конденсатор 120020% |

1 |

|

C7 |

Конденсатор 53020% |

1 |

|

VT1, VT2 |

Транзистор 27333Б |

2 |

|

VT3, VT5 |

Транзистор 27313Г |

2 |

|

VT4 |

Транзистор 27312В |

1 |

|

Рис. П1. Схема

электрическая принципиальная

Рассчитываем каждый из резисторов.

Резистор R1.

Расчетную ширину определяем из (9)(11)

мм

мм

![]() мм

мм

Принимаем b1=0,6 мм, тогда

l1=0,6·3,8=2,28 мм.

Найдем полную длину резистора из (13)

lполн=2,28 мм + 2lк,

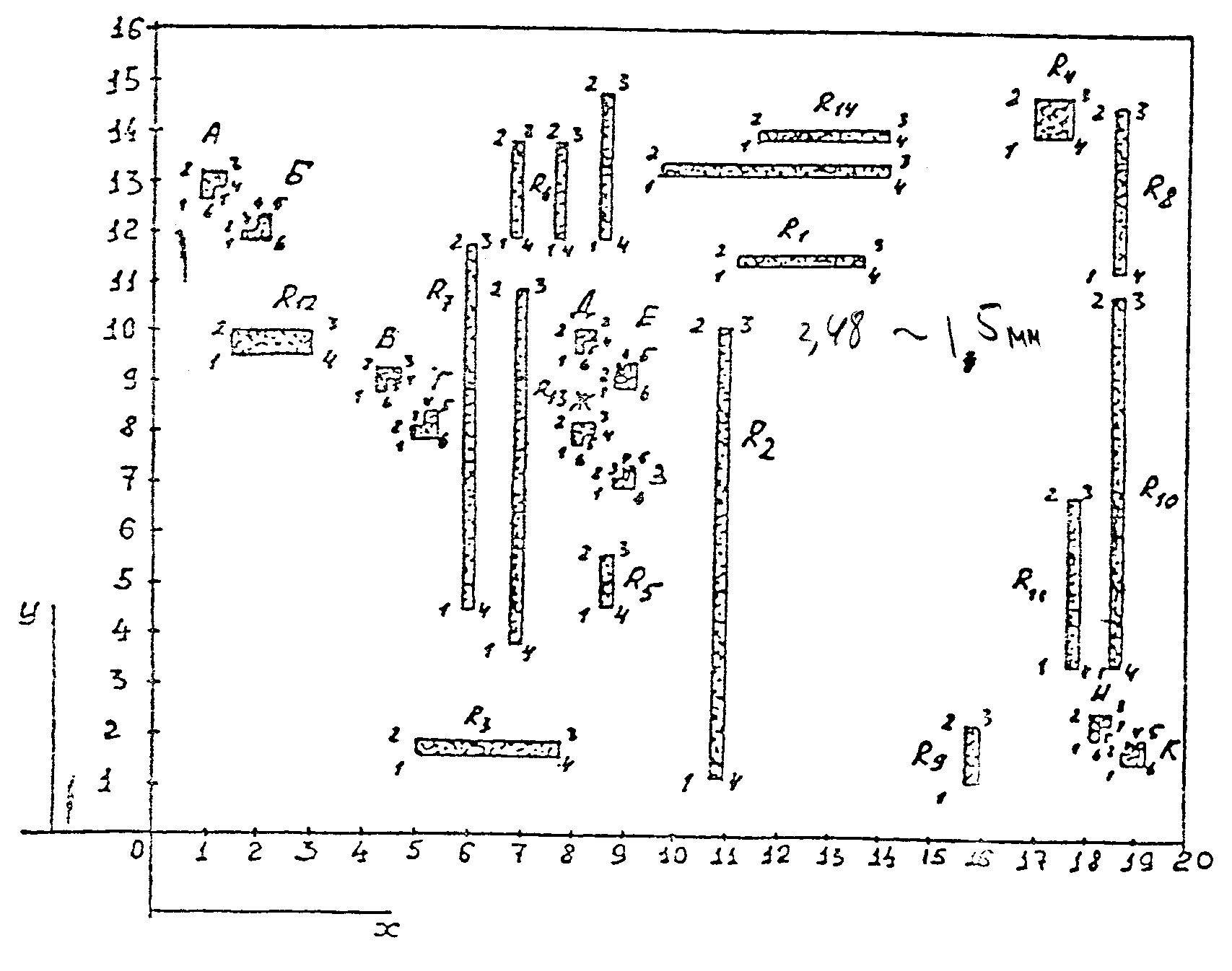

Из таблицы 1 lк ≥0, 2 мм; lполн = 2,48 мм. Площадь резистора

SR1= 0,6·2,48 = 1,49 мм2.

Для проверки расчета определяем действительную удельную мощность и погрешность изготовления по формулам (19) ÷ (21):

![]() мВт/мм2

<20 мВт/мм2

;

мВт/мм2

<20 мВт/мм2

;

![]() ;

;

![]() .

.

Резистор R4

Поскольку коэффициент формы резистора R4 меньше 1, расчет начинаем с определения длины - l4 по (15)-(17):

lтехн=0,3 мм ;

![]() ;

;

![]() .

.

С учетом округления принимаем l4=0,54 мм.

Площадь резистора R4 – SR4 = 2,54 мм2.

Произведём проверку:

![]() мВт/мм2

<20 мВт/мм2

;

мВт/мм2

<20 мВт/мм2

;

![]() ;

;

![]()

Расчёт остальных резисторов производится аналогичным образом.

Произведём расчет конденсаторов С1 и С3.

На основе анализа исходных данных выбираем материал диэлектрика для конденсаторов – боросиликатное стекло, имеющего следующие параметры:

= 4, tg = 0,0015, проб = 3·106 В/см, ТКЕ = 0,35·10-4 1/ 0C

Найдём минимальную толщину диэлектрика dmin и удельную ёмкость, необходимую для обеспечения заданной электрической прочности из соотношений (29) и (28):

![]() см ;

см ;

![]() пФ/см2

.

пФ/см2

.

Температурная погрешность ёмкости из (32)

![]() ,

,

а допустимая погрешность активной площади конденсатора из (30)

![]() .

.

Минимальную удельную ёмкость для обеспечения точности изготовления наименьшего по номиналу конденсатора С4 (см. перечень элементов на рис. П1) определяем из (39):

![]() пФ/см2

.

пФ/см2

.

Определим удельную ёмкость наименьшего по номиналу конденсатора с учетом технологических возможностей изготовления по площади перекрытия обкладок и толщине диэлектрика в соответствии с таблицей 1.

Smin = 0,5·0,5 мм2, Co min= 300/(0,25·10-2) = 12·104 пФ/см2

Таким образом, из полученных трёх значений ёмкости C0 , С0точн , C0 min в соответствии с (42) выбираем минимальное C0=5000 пФ/см2. Расчетная величина толщины диэлектрика для данного значения C0 составляет 0,7 мкм, что удовлетворяет условиям тонкоплёночной технологии.

Определим геометрические размеры конденсаторов C1 и C3. Для C1 и C3 отношения C1/C=600/5000=12·10-2 см2 = 12 мм2, а C3/C=1080/5000=0,216 см2 = 21,6 мм2, коэффициент, учитывающий краевой эффект равен 1, поэтому площади верхних обкладок соответственно равны S1=12 мм2, S3=21,6 мм2. Если проектировать конденсаторы квадратной формы, то размеры верхних обкладок составят L1=B1=3,46 мм, L3=B3=4,65 мм.

Размеры нижних обкладок:

LH1=BH1=3,45+2·2,02=3,86 мм

LH3=BH3=4,65+2·0,2=5,05 мм .

Размеры диэлектрика:

Lд1=Bд1=3,86+0,2=4,06 мм

LH3=BH3=5,05+0,2=5,25 мм .

Аналогичным образом определяются размеры всех остальных пленочных конденсаторов ГИС.

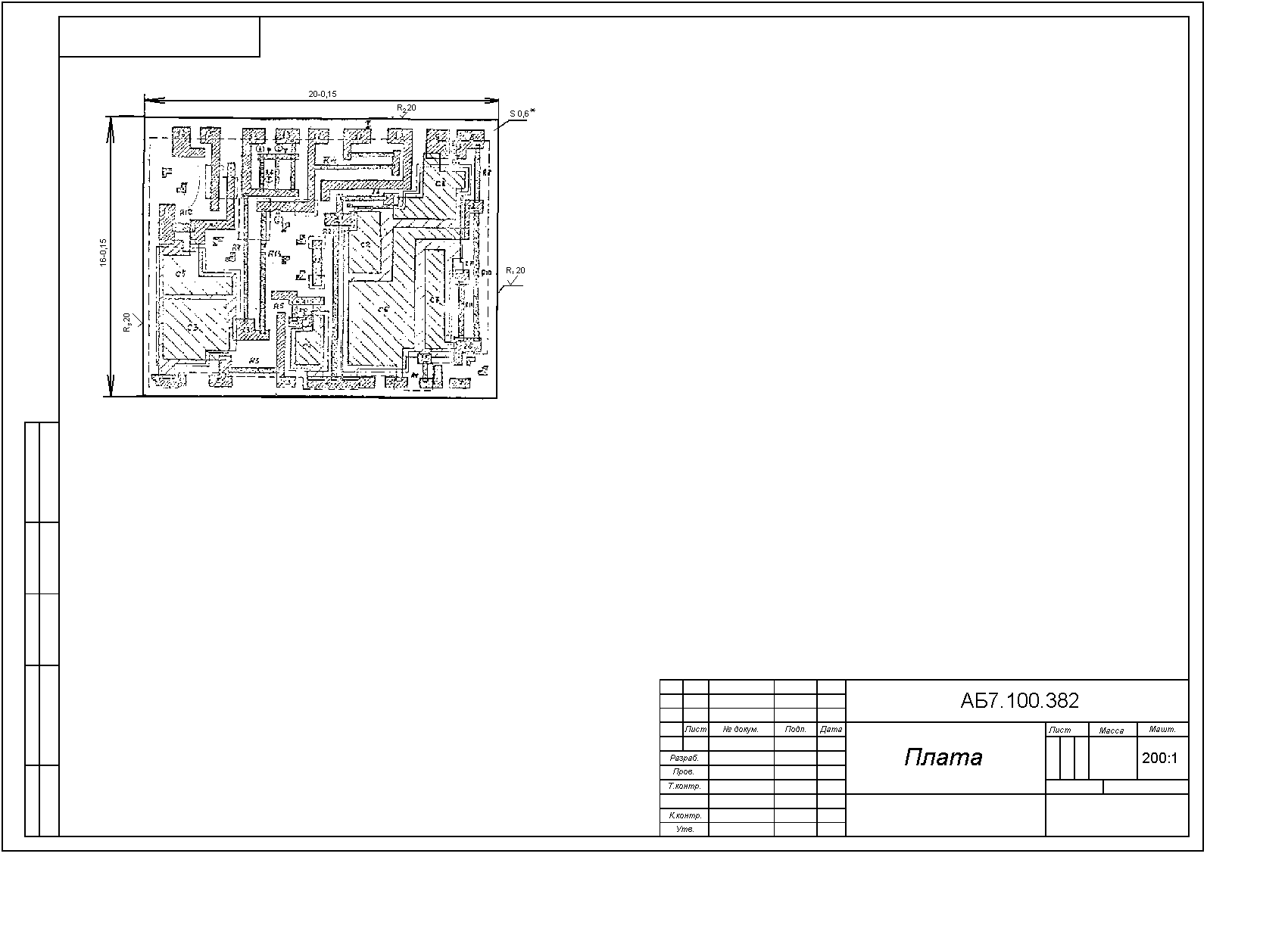

В качество примера выполнения топологической структуры ГИС Рис. П2 приведены чертеж топологии платы, соответствующей принципиальной электрической схеме рис. П1, а на рис. П3 и рис П4 чертежи отдельных слоев (резистивного и слоя верхних обкладок конденсаторов). Топологический чертеж выполнен для групповой технологии. Отдельные варианты исполнения получаются при резке проводников, соединяющие отдельные элементы на плате. Места резки показаны знаком ▼Ο. Знаками выделены места под установку навесных компонентов - транзисторов VT1-VT4. На чертежах слоёв приводятся таблицы с координатами X и Y вершин пленочных элементов. Электрическое соединение элементов производятся с помощью пленочных проводников и нижних обкладок конденсаторов.

-

Таблица 1.

Условное обозначение слоя

Наименова-ние слоя

Материал слоя

Номер листа чертежа

Наимено-вание, марка

ГОСТ, ОСТ, ТУ

Очередь нанесения

Электрич. характерис-тика

Метод нанесе-ния

Резистор

Сплав РС-3001

-

=1000 Ом/

Вакуум-ное напыле-ние через маску

2

Проводники и контактные площадки

Нихром Х20Н30

1

0,1 Ом/

3

Золото

2

Нижняя обкладка кондесатора

Титан

1

0,2 Ом/

4

Алюми-ний А89

2

Диэлектрик

Бороси-ликатное стекло

-

С=5000 мкФ

5

Верхняя обкладка конденса-тора

Алюминий А89

-

0,2 Ом/

6

Защитный слой

ФоторезистФН103

-

-

Фотолито-графия

7

*Размеры для

справок.

Элементы

слоя выполнять по координатам,

приведённым в таблицах на соответствующих

листах.

Площадь

напыления золота 45 мм2,

толщина напыления 0,4 – 0,5 мкм.

Характеристики

отдельных слоёв приведены в табл.1 и

2.

Знаками

О

- О

условно показаны места резки проводников

(связей).

Номера контактных

площадок и обозначения элементов

показаны условно и соответствуют схеме

электрической принципиальной

АБ3.430.004.03

Внешний вид платы

должен соответствовать требованиям

инструкции АБО.005.021

-

Позиционное обозначение

Точки измерения

Проверяемый номинал и допускаемые отклонения

Отноше-ние мощнос-тей

После 2-го слоя

После 6-го слоя

После 2-го слоя

После 6-го слоя

R1

23-24

-

3,6 кОм15%

-

<0,1

-

-

9-23

-

3,4 кОм15%

-

R2

4-23

-

14 кОм15%

-

<0,1

-

-

4-23

-

8,9 кОм15%

-

R3

2-3

2-3

4,2 кОм20%

4,2 кОм20%

<0,1

R4

8-9

8-9

200 кОм20%

200 кОм20%

<0,1

Рис. П2

Обозначение элемента |

Номер вершины |

Координата, мм. |

|

Х |

У |

||

Резистор R12 |

1 2 3 4 |

1,41 1,41 2,82 2,82 |

9,36 9,87 9,87 9,36 |

А |

1 2 3 4 5 6 |

0,96 0,96 1,15 1,15 1,41 1,41 |

12,69 13,2 13,2 13,0 13,0 12,69 |

Б |

1 2 3 4 5 6 |

1,79 1,79 2,05 2,05 2,24 2,24 |

11,95 12,05 12,05 12,30 12,30 11,92 |

В |

1 2 3 4 5 6 |

3,80 3,80 4,36 4,36 3,97 3,97 |

2,65 9,10 9,10 8,91 8,91 8,65 |

Г |

1 2 3 4 5 |

4,60 4,60 5,00 5,00 5,19 |

7,88 8,08 8,08 8,33 8,33 |

Р ис.

П3

ис.

П3

-

Обозначение элемента

Номер вершины

Координата, мм.

Х

У

С3

1

2

3

4

1,02

1,02

4,74

4,74

1,79

5,51

5,51

1,79

С5

1

2

3

4

5

6

7

8

1,02

1,02

2,56

2,56

2,95

2,95

5,25

5,25

5,89

8,08

8,08

8,97

8,97

6,92

6,92

5,89

С4

1

2

3

4

5

6

8,46

8,46

9,61

9,61

10,13

10,13

1,79

3,72

3,72

5,51

5,51

1,79

С6

1

2

3

4

5

6

7

8

9

10

11

12

14,49

14,49

11,67

11,67

14,10

14,10

16,20

16,20

15,38

15,38

14,74

14,74

0,77

1,79

1,79

6,41

6,41

10,0

10,0

9,34

9,34

7,82

7,82

0,77

Рис. П4