- •Введение

- •1.Общая часть

- •1.1 Краткие сведения о цехе

- •Специальная часть

- •Назначение и описание конструкции шлаковоза

- •Условие работы шлаковоза. Виды и разрушений деталей и узлов

- •Документация на ремонт

- •Ремонт шлаковоза и технология ремонта наиболее изнашиваемых деталей

- •Монтаж новых подшипников.

- •Смазка узлов механизма передвижения

- •Способы повышение надежности работы шлаковоза

- •Техника безопасности при ремонте шлаковоза

- •Расчетная часть

- •Кинематический и силовой расчет привода механизма передвижения

- •Расчет деталей и узлов на прочность

- •Литература

Техника безопасности при ремонте шлаковоза

Для ремонта подвижного состава в цехе имеются специально отведенные для этой цели места, оборудованные грузоподъемными машинами.

Перед ремонтом шлаковоза выдвигается в разливочный пролет, затормаживается железнодорожными башмаками и специальными подкладками, изымается ключ-бирка на право управления. На троллеи устанавливаются закоротки, на рубильник вешается замок и плакат: «Не включать! - работают люди».

Если ремонт шлаковоза производится на железнодорожном пути, то участок ремонта ограждается со всех сторон предупредительными железнодорожными знаками (устанавливается на путях красный щит диаметром 600мм на расстояние 25м от ремонтируемого оборудования), и согласовывается с дежурным по станции железнодорожного цеха. Кроме того, от случайного наезда должны быть установлены железнодорожные башмаки.

Запрещается производить ремонт подвижного состава под работающим конвертором, миксером, вблизи мест разливки стали и других, не предназначенных для ремонта местах.

При выполнении электросварочных работ место сварки ограждать переносными щитами во избежание ослепления машинистов кранов и окружающих рабочих.

Извлекать из букс и устанавливать в них вкладыши или клинья- пользоваться специальными ключами и клещами.

Связь между рабочим - наладчиком, находящемся в тоннеле, и сигнальщиками на отметке «0»м., осуществляется голосом.

При наладочных работах рабочий- наладчик, находящийся в тоннеле, следует за движущимся бугелем.

Во время движения шлаковоза запрещается находиться со стороны линейки бугеля.

По окончании работы проверить наличие инструмента, не оставлять его на месте работы, убрать в шкаф. Привести в порядок рабочие место. Посыпать пол влажными опилками или песком и затем подмести его. Не мыть руки в масле, керосине, бензине и не вытирать их концами обтирочного материала, загрязненной стружкой.

Расчетная часть

Кинематический и силовой расчет привода механизма передвижения

Исходные данные

PДв = 13кВт - мощность двигателя;

nДв = 720 об/мин – частота вращения вала двигателя;

UР = 44,8 – передаточное число редуктора.

Определяем скорости валов

- определяем частоту вращения 1-го вала

n1 = nДв

n1 = 720 об/мин

- определяем частоту вращения 2-го вала

n2

=

n2

=

= 16,07 об/мин

= 16,07 об/мин

- определяем частоту вращения 3-го вала

n3 = n2

n3 = 16,07 об/мин

Определяем угловые скорости на валах

;

рад/с

;

рад/с

рад/с

рад/с

рад/с

рад/с

рад/с

рад/с

Определяем коэффициент полезного действия привода

где

-

кпд привода

-

кпд привода

-

кпд редуктора

-

кпд редуктора

-кпд

подшипников

-кпд

подшипников

где

-кпд

зубчатой передачи

-кпд

зубчатой передачи

Определяем крутящий момент на валах

Н

Н м

м

Н

м

Н

м

Н

м

Н

м

Расчет деталей и узлов на прочность

Подбор муфт

Муфты подбирают по расчетному моменту и диаметру вала.

где Tр - расчетный момент

К – коэффициент эксплуатации

Tном – номинальный крутящий момент на валу

[T] – допускаемый крутящий момент на муфте

Муфта первого вала соединяющая вал двигателя и редуктор.

T1 = 172.5 Н·м

= 40 мм

= 40 мм

К = 1,7

Tр = 172.5 · 1,7 =293.25 Н·м

Выбираем муфту МЗ-1

710

Н·м

710

Н·м

= 40 мм

ГОСТ 5006-88 /2, с87 табл. 6.10/

Муфта второго вала соединяет вал редуктора и ходовое колесо.

T2 = 3361.7 H·м

d2 =100 мм

Tр =3361.7 · 1,7 =5714.85 Н·м

Выбираем муфту зубчатую МЗ-6 специальную.

11800 Н·м

dв =105 мм т.к. Муфта по диаметру не подходит (dв =100 мм), то устанавливаем на выходном волу специальную зубчатую муфту.

Расчет тормоза.

ТКП – 200

Дш =200мм

Дм – диаметр шкива

β° - угол обхвата шкива одной колодкой

β° = 70°

в – ширина колодки

в = 90 мм /2, с156, таб. 8.15/

где Дш – диаметр шкива

Дш =200 мм

N – сила давления между шкивом и колодкой, Н

,

Н

,

Н

f = 0,15

f – коэффициент трения между шкивом и колодкой

=11500

Н

=11500

Н

Н/мм

2

Н/мм

2

g < [g] = 1,5 Н/мм 2

Расчет ходовых колес.

Рабочие поверхности ходовых колес и горизонтальных роликов проверяют на местное смятие. Расчет ведут по эквивалентной нагрузке на калию.

где Рэкв – нагрузка на ходовое колесо, Н

Q – грузоподъемность, т

z – число ходовых колес

КК – коэффициент учитывающий характер работы механизма

КК = 1,1 при режиме работы Л

КК = 1,2 при режиме работы С

КК = 1,4 при режиме работы Т

,Н/мм

2

,Н/мм

2

bk – ширина рабочей поверхности колеса, мм

Rk – радиус колеса, мм

R – наибольший из 2-х радиусов

RK или r – колеса или головки рельса

тк

–

коэффициент, зависящий от отношения

меньшего к большему из 2-х радиусов т.е

от отношения

при:

при:

RK

< r

или от отношения

при

RK

>

r

при

RK

>

r

тк имеет следующие значения:

1,0

0,9 0,8 0,7 0,6 0,5

1,0

0,9 0,8 0,7 0,6 0,5

тк 0,338 0,4 0,42 0,44 0,47 0,49

0,4 0,3 0,2 0,15 0,1 0,05

тк 0,536 0,6 0,716 0,8 0,97 1,28

Условие

прочности выполняется, если

где

- допускаемое напряжение смятия для

колеса из различных материалов.

/2, с 191, табл. 66/

- допускаемое напряжение смятия для

колеса из различных материалов.

/2, с 191, табл. 66/

кН

кН

При линейном контакте

Н/мм

2

Н/мм

2

Материал колеса – Сталь 65Г

= 1400 Н/мм 2 /2, с 191, табл. 66/

Условие прочности выполняется, если

Расчет валов.

Метал вала 40Х.

Pэкв=450кН – усилие на ходовом колесе.

Определяем опорные реакции

Определяем изгиб момент в сечении.

Расчет опасного сечения С определяем пределы выносливости.

Определяем коэффициент запаса по касательным напряжениям.

Амплитуда цикла и среднее значение.

=0

при частом реверсе

=0

при частом реверсе

Момент сопротивления сечения кручению

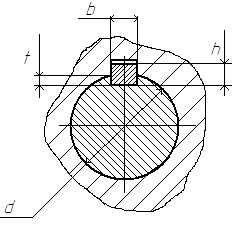

B=45мм t1=15мм d=170мм

=0 т.к частый реверс

Определяем коэффициент запаса прочности по нормальным напряжениям.

где - придельная величина

- концентратор напряжения = 1,75 /1, с 165, табл. 8,5/

- масштабный фактор = 0,52 /1,с 166, табл. 8/

- амплитуда цикла нормальных напряжений

где Мс – изгиб момента в сечении

W – снятие момента сопротивления сечения

Определяем резул-й коэффициент запаса прочности.

[S]=1.3-2.5 – допускаемый коэффициент запаса прочности.

S=[S]

Расчет сечения Д.

D=100мм b=8мм t1=8мм

Расчет шпонки.

Предлагаю поставить фигурную шпонку выступающую на величину следующего размера

h=18мм

t=7 мм

H=100мм

d=100мм

Шпонку росчитываем на смятие:

где h- высота шпонки

t1- высота выступающей шпонки

H- длина шпонки

[ см]- допускаемое

см]- допускаемое

[

см]- 100-150

/2, с68 /

/2, с68 /