- •Содержание

- •2. Лабораторная работа №2 12

- •3. Лабораторная работа №3 22

- •4. Лабораторная работа № 4 28

- •Введение

- •1. Лабораторная работа № 1 «Гидромеханические и электрогидравлические системы автоматического управления»

- •1.1. Цели работы и автоматизации гидромеханического управления ковочным прессом

- •1.2. Методы измерения поковок

- •1.3. Управление прессом

- •2. Лабораторная работа №2 «Автоматический измеритель сшт-11»

- •2.1. Цели работы автоматического измерителя сшт-11

- •2.2. Устройство сшт-11

- •2.3. Аппаратная реализация автоматического режима управления работой пресса

- •2.4. Описание работа сшт-11

- •3. Лабораторная работа №3 «Цифровая система управления прессом»

- •3.1. Цели работы управления прессом

- •3.2. Цифровая система непрерывного слежения за перемещением бойка пресса

- •4. Лабораторная работа № 4 «Программное управление ковочным гидравлическим прессом»

- •4.1. Цели работы

- •4.2. Основные положения программного управления процессом ковки

- •4.3. Преимущества данного способы ковки

- •Заключение

4.3. Преимущества данного способы ковки

В счетно-управляющее устройство для операции вытяжки задаются только две выходные величины: величина обжатия, допустимая для стали данной мерки, и конечный размер поковки после вытяжки. Верхнее положение подвижной поперечины пресса между обжатиями устанавливается автоматически для каждого прохода добавлением определенной величины к начальной высоте сечения поковки. Для отделочных операций в программирующее устройство задается только конечный размер готовой поковки. По такому же принципу программируется операции пережима. Ещё одна входная информация требуется для выбора соответствующего комплекса инструментов.

Все движения манипулятора должны ограничиться заданными положениями. Однако для подъемника манипулятора не требуется специальных входных команд, поскольку верхний предел подъемника поковки контролируется концевым выключателем, а нижний – фотоэлементом. Поэтому для подъемника в программу включаются команды, координирующие его движения с работой пресса и других узлов манипулятора. Вращение поковки связано с технологической последовательностью операций и поэтому команды на привод вращения хобота отнесены к этой группе.

Продольные перемещение поковки зависит от переделов ковки (длины перехода). Для контроля величины продольной подачи и длины поковки установлены для цифровых датчиков; один соединен с хоботом, другой – через щуп контролирует свободный конец поковки. Эти датчики обеспечивают программное управление продольным движением манипулятора.

Для регулирования величины подачи также используется метод пропорциональных обжатий. Текущую ширину поковки можно определить по показаниям высоты сечения поковки после последнего обжатия в каждом переходе, которая в следующем переходе становится шириной. В качестве входной информации в программное устройство задается только одна величина – коэффициент подачи. Произведение текущей ширины поковки на коэффициент подачи определяет величину продольного движения манипулятора между обжатиями для каждого перехода.

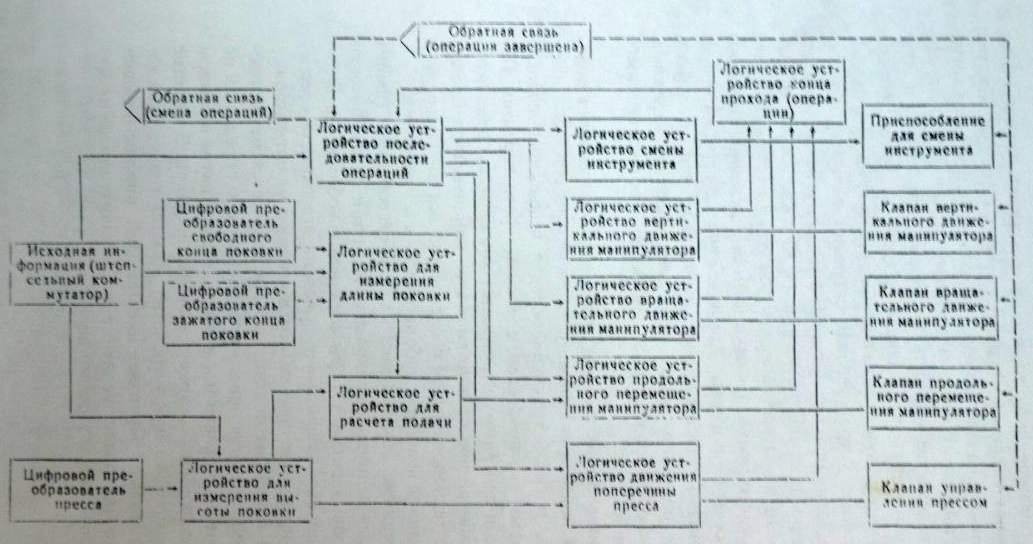

Рис 8 Схема программного управления ковочным

гидравлическим прессом

Логические блоки (рис.8) для определения последовательности операций и производства вычисления получают информацию от двух источников: коммутационной панели и цифровых преобразователей, установленных на ковочном оборудовании. Вычисленная величина движений рабочих органов пресса и манипулятора передается через клапаны гидросистем логическим блокам, от которых управляется пресс и манипулятор. Постоянная обратная связь позволяет контролировать точность выполнения программных команд, дает возможность логическим блокам, координирующим работу пресса и манипулятора, управлять обжатиями, проходами и другими операциями ковки.

В экспериментальной кузнице в Шеффилде были проведены испытания разработанной системы программного управления на ковочном прессе 200 Т. Как показали испытания, использованная аппаратура автоматического управления и блок-схема полностью отвечает требованиям, предъявляемым к промышленным установка для изготовления крупных поковок.

Автоматическое управление процессом ковки по программе позволяет повысить точность окончательных размеров поковки, сократить число промежуточных нагревов, увеличить производительность и снизить затраты ручного труда.

Например, ковка вала при ручном управлении требует 23 минут, тогда как при автоматическом – 10 минут. Кроме того, стабильность процесса ковки при автоматическом управлении позволяет успешно обрабатывать жаропрочные и инструментальные стали.

Выводы

Ознакомились с перспективами программного управления ковки.

Автоматическое управление процессом ковки по программе позволяет повысить точность окончательных размеров поковки, сократить число промежуточных нагревов, увеличить производительность и снизить затраты ручного труда.

Программный метод управления применим для поковок имеющих одинаковое поперечное сечение по длине.

Для назначения величины деформации используется метод всестороннего обжатия.

Какие короктировки используется .