- •Содержание

- •2. Лабораторная работа №2 12

- •3. Лабораторная работа №3 22

- •4. Лабораторная работа № 4 28

- •Введение

- •1. Лабораторная работа № 1 «Гидромеханические и электрогидравлические системы автоматического управления»

- •1.1. Цели работы и автоматизации гидромеханического управления ковочным прессом

- •1.2. Методы измерения поковок

- •1.3. Управление прессом

- •2. Лабораторная работа №2 «Автоматический измеритель сшт-11»

- •2.1. Цели работы автоматического измерителя сшт-11

- •2.2. Устройство сшт-11

- •2.3. Аппаратная реализация автоматического режима управления работой пресса

- •2.4. Описание работа сшт-11

- •3. Лабораторная работа №3 «Цифровая система управления прессом»

- •3.1. Цели работы управления прессом

- •3.2. Цифровая система непрерывного слежения за перемещением бойка пресса

- •4. Лабораторная работа № 4 «Программное управление ковочным гидравлическим прессом»

- •4.1. Цели работы

- •4.2. Основные положения программного управления процессом ковки

- •4.3. Преимущества данного способы ковки

- •Заключение

3. Лабораторная работа №3 «Цифровая система управления прессом»

3.1. Цели работы управления прессом

Цель работы: ознакомиться с цифровой системой управления прессом.

Цифровая система двигателя – система автоматизированного управления параметрами впрыска топлива, воздуха и задвигания в работе двигателя для поддержания оптимальных характеристик работы двигателя с минимальным расходом топлива[1].

3.2. Цифровая система непрерывного слежения за перемещением бойка пресса

Для автоматизации управления прессом фирма Lancashire Dynamo Electronics Products (Англия) разработала цифровую систему непрерывного слежения за перемещением бойка пресса (рис. 5). Движение бойка пресса передается к аналого-цифровому преобразователю тонким стальным тросом 1, один конец которого прикреплен к подвижной поперечина, а другой – наматывается на подпружиненный барабан 2. Вращение барабана передается на входной вал редуктора 3 и далее на три выходных вала. При этом передача на один из валов производится с ускорением, а на остальные – с замедлением. Передаточные числа между выходными валами попарно равны 16.

Рис. 5 Импульсный датчик цифровой системы управления прессом

На каждом выходном валу установлен кодовой диск 4 на шестнадцать положений. Диск выполнен из легкого немагнитного материала, на торцовую поверхность его наклеены намагниченные пластинки. Каждый из дисков кодируется четырехразрядное число в двоичном исчислении, а все диски могут выдавать 12-разрядное число. Такая емкость датчика позволяет производить отсчет положения поперечины с точностью 0,79 мм (1/32 дюйма). В качестве считающих элементов используются катушки индуктивности с ферримагнитными сердечниками.

В момент прохождения магнита через сердечник катушки происходит уменьшение индуктивного сопротивления последней, и полученный сигнал подается на управляющую схему. Для измерения скорости перемещения подвижной поперечины и введения коррекции по скорости используется тахогенератор 5. В разработанной системе применен двоичный код, который в отличие от двоично-десятичного позволяет осуществлять более простые схемы сложения, вычитания, деления и так далее. В данном случае применена параллельная система кодирования. Полная шкала цифрового датчика соответствует расстоянию 3250,4 мм.

Измерение перемещений осуществляется в аналоговой схеме и не связано с подсчетом импульсов, как в импульсных системах.

Для перевода аналоговых величин в цифровую форму используется аналого-цифровой преобразователь.

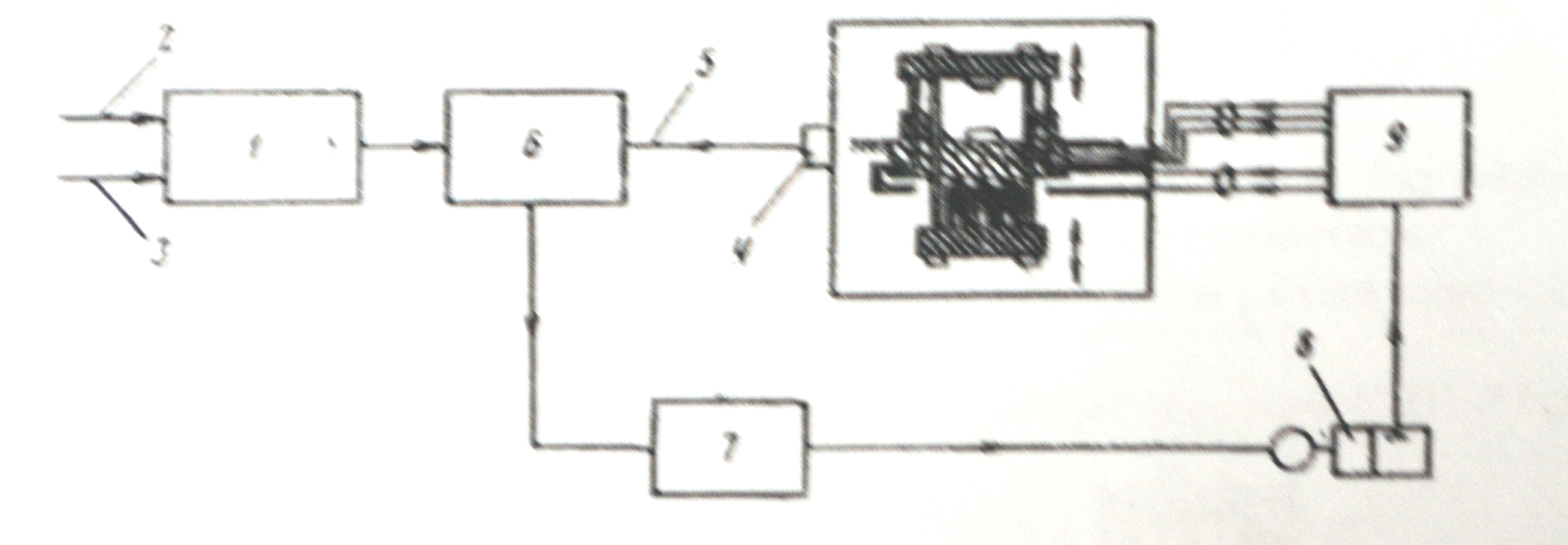

Структура схема цифровой системы управления прессом представлена на рисунке 6.

Рис.

6 Структурная схема цифровой системы

управления прессом

Рис.

6 Структурная схема цифровой системы

управления прессом

С пульта управления оператор пресса через десятично-двоичный преобразователь 1 задает по каналу 2 толщину поковки и по каналу 3 величину обратного хода. Положение подвижной поперечины пресса фиксируется непрерывно изменяющимся сигналом, поступающим с цифрового индикатора 4. Поступающая информация 5 в блоке вычитания и сравнения 6 сравнивается с двоичным числом заданной толщины поковки. Разность между двумя сигналами оценивается как «ошибка» и, когда последняя достигает нулевого значения, через усилитель 7 подается команда на электрогидравлический золотник 8. С помощью сервопривода вал распределителя 9 поворачивается в положение «стоп» и пресс останавливается. После этого давление подается в подъемные цилиндры, и боек начинает подниматься. Возрастающее число рассогласования сравнивается с заданной величиной обратного хода. При равенстве этих чисел пресс переключается на ход вниз и начинает очередной рабочий ход. Описанный цикл повторяется до тех пор, пока оператор держит рычаг в положении «ковка».

Для обеспечения точной работы пресса в систему управления введены устройства, позволяющие корректировать различные параметры процесса обработки.

При рабочем ходе, когда развивается большая кинетическая энергия, боек не может быть остановлен в нужном положении при максимальной скорости 500 мм/сек. Поэтому в цифровой системе предусмотрено снижение скорости до 25 мм/сек на некотором расстоянии до заданного положения бойка. Это расстояние зависит от требуемой точности ковки и устанавливается оператором.

Другие два блока коррекции служат для компенсации погрешности поковки, возникающей вследствие запаздывания передачи команды на систему управления прессом и упругой деформации деталей последнего.

Схема коррекции по скорости основана на вычислении расстояния, проходимого бойком за время срабатывания клапанов управления прессом. Аналоговый сигнал скорости бойка пропорционален расстоянию, на котором должна быть подана команда на останов подвижной поперечины для получения заданной точности реверсирования. Например, если при скорости 150 мм/сек и времени срабатывания системы управления прессом 60 мсек перебег составляет 9,1 мм, то сигнал на останов должен быть подан на расстоянии 9,5 мм до заданной точки реверсирования.

Вторая коррекция необходима для компенсации погрешности, возникающей из-за упругой деформации колонн и прогиба стола пресса. Так как эти виды деформации пропорциональны давлению, то для получения сигнала используется датчик давления (дифференциальный трансформатор).

Сигнал скорости и деформации алгебраически суммируются в аналоговом сумматоре для выдачи единого сигнала коррекции. Этот сигнал переводится в цифровую форму кодовыми преобразователями.

Вследствие сложности и значительной стоимости цифровых систем управления, их применение оправдано в случае, если на их основе создаются системы программного управления прессом. Кроме того, перечисленные выше преимущества цифровых систем могут быть реализованы при достаточно совершенной конструкции, как самого пресса, так и системы его управления. Если время срабатывания элементов управления значительно, то при быстро изменяющемся усилии деформирования поковки вносимая величина может не соответствовать параметрам процесса к моменту выполнения команды на останов подвижной поперечины. Поэтому цифровые системы применяют, как правило, на современных гидравлических инвентарных прессах; параллельно ведут работы по уменьшению времени срабатывания элементов управления прессом.

Центр тяжести подвижных частей инвентарного пресса расположен ниже уровня пола, что повышает его устойчивость при большом числе ходов на шлихтовке. Благодаря нижнему расположению рабочего цилиндра, эти прессы работают на масле, что увеличивает срок службы уплотнений и способствует более устойчивой работе распределителей прессов.

Выводы

Ознакомились с цифровой системой управления прессом. Достоинство системы заключается в уменьшении времени срабатывания элементов управления прессов, повышенная устойчивость при большем числе ходов на шлихтовке. Системы работают на масле, что увеличивает срок службы уплотнений и способствует более устойчивой работе распределителей прессов. Точность системы составляет 0,94 мм.

Жесткие требования управления