- •Оглавление

- •Список принятых сокращений

- •Введение

- •Раздел 1. Основы технического диагностирования

- •16. Задачи, решаемые при разработке стд.

- •17. Методы технического диагностирования.

- •1.2. Принципы диагностирования судовых технических средств

- •21. Уровни анализа технического состояния сэу.

- •24. Две группы структурных параметров, характеризующих техническое состояние од.

- •25. Выбор представительных (информативных) диагностических параметров и характер их изменения.

- •1.3. Модели объектов диагностирования

- •1.4. Изменение диагностических параметров в процессе эксплуатации машин и механизмов

- •32. Характер изменения технического состояния од.

- •34. Значения случайных колебаний уровней вибрации при неизменном техническом состоянии од.

- •1.5. Обработка результатов измерений диагностических параметров

- •1.6. Прогнозирование технического состояния объектов диагностирования

- •Раздел 2. Методы и средства диагностирования

- •2.1. Тепловые методы диагностирования

- •2.2. Оптическая интероскопия

- •2.3. Диагностирование по результатам анализа состава веществ

- •2.4. Определение утечек

- •2.5. Методы неразрушающего контроля

- •57. Принцип измерения толщин стенок ультразвуковым методом.

- •59. Характеристики ультразвукового толщиномера t-Mike el

- •62. Диагностика конструкций и оборудования с использованием магнитной памяти металла.

- •2.6. Вибрационные методы

- •66. Основные параметры вибрационных процессов, используемые в диагностических целях.

- •67. Параметры оценки уровня вибрации.

- •79. Определение тс стс по увеличению уровня вибрации (виброскорости) от исходного, за который принимается состояние после изготовления.

- •81. Основные вопросы, решаемые при подготовке к определению виброактивности стс.

- •82. Средства вибрационной диагностики.

- •83. Задачи виброакустической диагностики на этапах жизненного цикла механизма.

- •2.7. Метод ударных импульсов

- •89. Нормы диагностических параметров для оценки категории тс подшипников качения.

- •94. Рекомендованная последовательность действий оператора при диагностировании подшипниковых узлов методом ударных импульсов.

- •95. Пример диагностирования вентилятора кондиционера:

59. Характеристики ультразвукового толщиномера t-Mike el

(Россия). Возможности прибора:

- автоматическая калибровка на различные стали, алюминиевые сплавы,

стекло, пластмассы и др.;

- встроенное программное обеспечение;

- встроенная функция памяти для запоминания более 40000 измерений;

- измерения в миллиметрах или дюймах;

- диапазон измерений от 0,6 до 510 мм;

- печать результатов измерений;

- В-скэн для графического представления поперечного сечения и результатов

контроля;

- точность измерения: 0,01 мм.

Масса прибора - 400 грамм с батареями, продолжительность непрерывной работы - 40 часов.

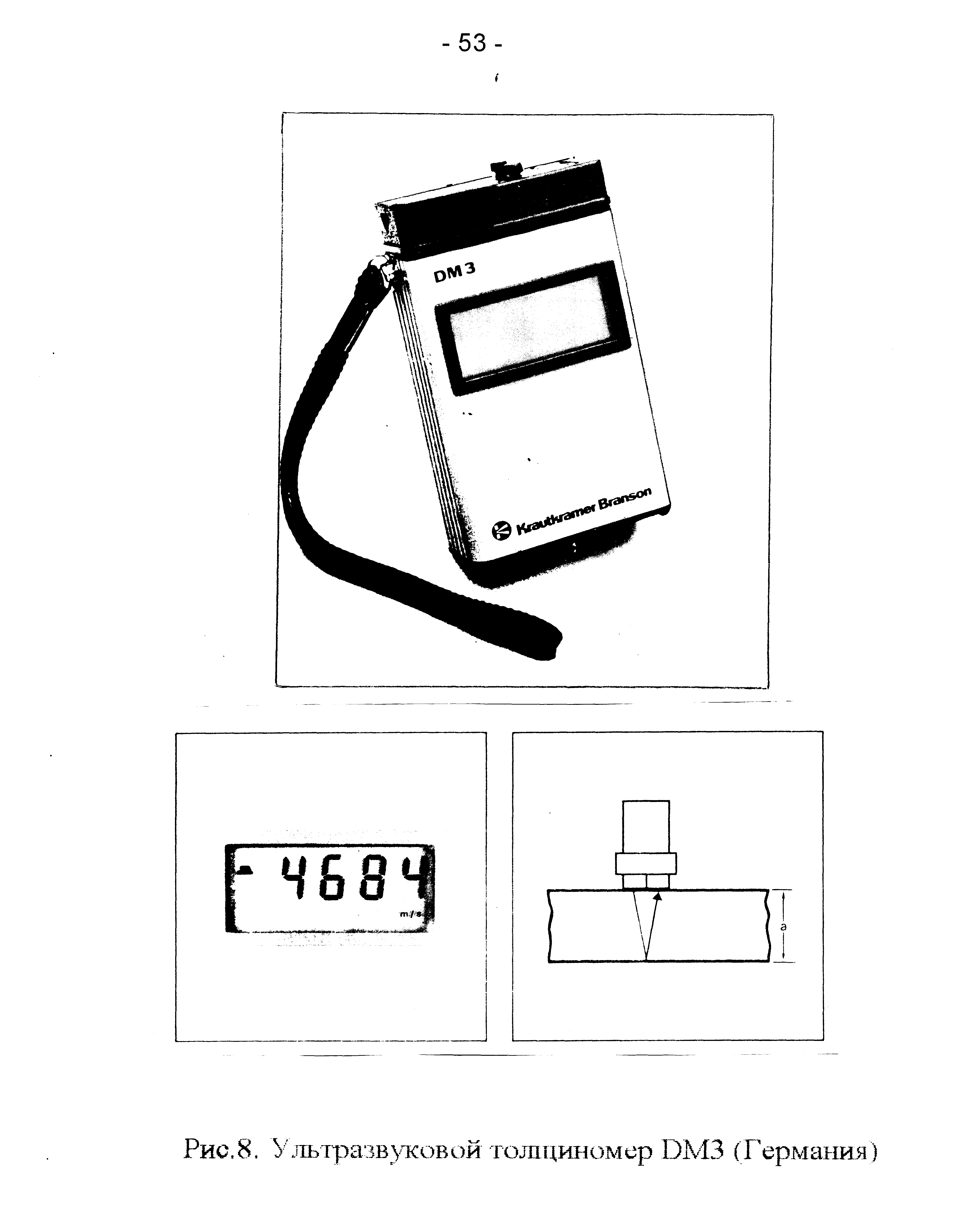

На рис. 9 показан пример графического представления точек замера и протокол результатов замера.

Данный прибор может быть успешно использован для измерения толщин судовых корпусных конструкций.

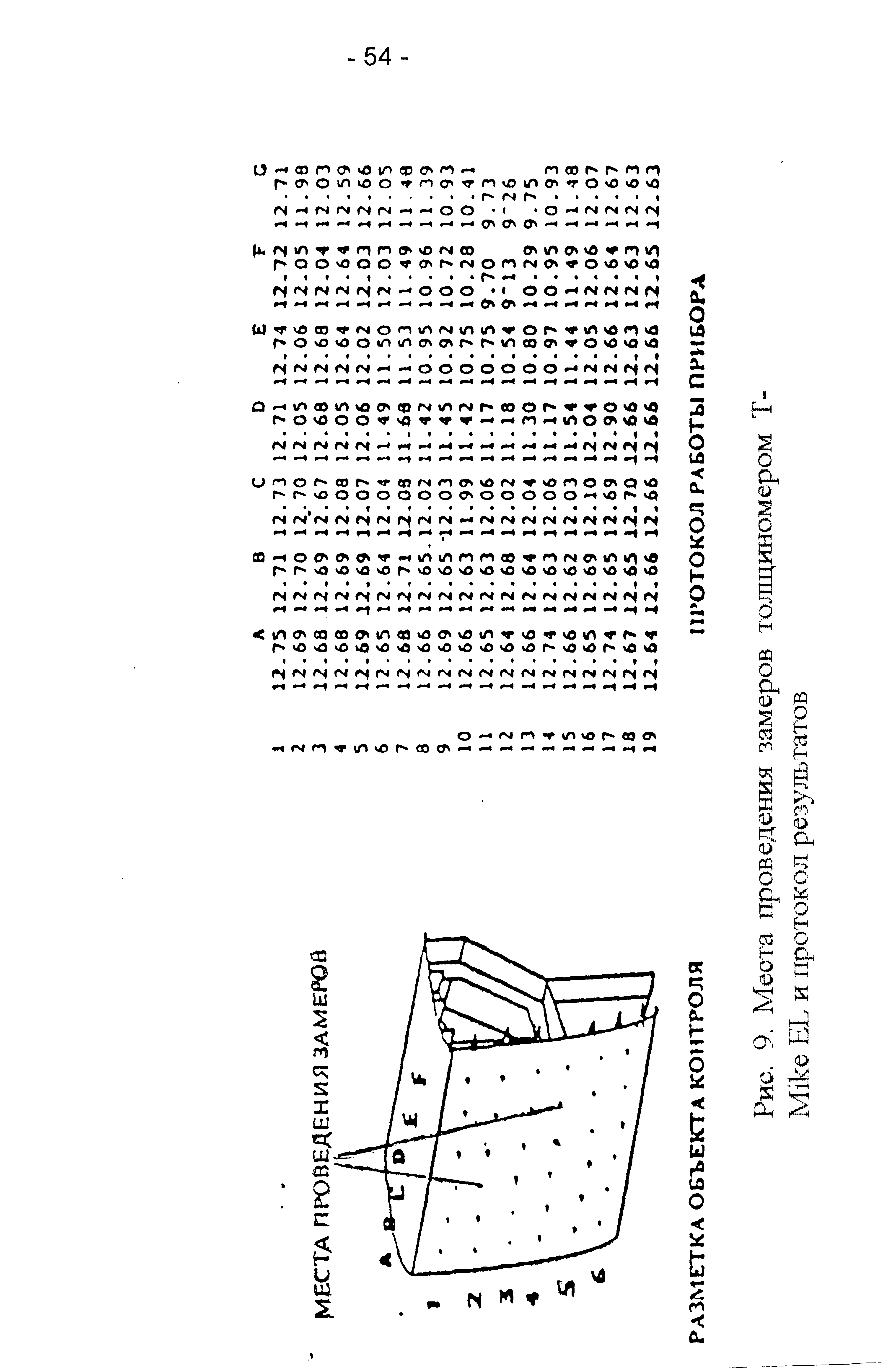

60. Характеристики ультразвукового толщиномера T-SCOPE DL (Россия). Прибор является мощным средством для ультразвуковой толщинометрии. Функция A-SCAN, т. е. графическое представление образа отраженного ультразвукового сигнала на жидкокристаллическом дисплее позволяет проводить толщинометрию одновременно с исследованием внутренней структуры объекта, обнаруживать дефекты типа расслоений, проводить контроль корродированных объектов и контроль через слой краски. Кроме этого T-SCOPE DL поддерживает возможность запоминания результатов контроля в матричном формате, распечатку на портативном принтере или передачу данных на персональный компьютер для архивного хранения и статистического анализа.

Основные характеристики прибора:

- диапазон измерений - 1-250 мм;

- точность измерений - 0,01 мм;

- объем памяти - 21009 замеров;

- масса - 760 грамм;

- время работы - 10 часов.

На рис.10 представлены схемы прохождения ультразвукового сигнала при следующих режимах:

- обнаружение дефектов типа расслоений и измерение как глубины залегания дефекта, так и толщину измеренного объекта (рис. 10а);

- измерения через красочные или изоляционные покрытия (рис. 10б);

- контроль корродированных объектов и объектов со сложной геометрией

(рис. 10в).

Стандартное компьютерное обеспечение предусматривает просмотр “замороженного” состояния графического дисплея прибора и проведение статистического анализа полученных данных.

Рис.8.

Ультразвуковой толщиномер DM3

(Германия)

61.

Характеристики и принцип работы

автоматического комплекса QUASAR (США).

Этот комплекс используется для измерения

толщины и дефектов в стенках труб с

внутренним диаметром от 9 мм до 75 мм и

толщиной стенки до 10 мм.

61.

Характеристики и принцип работы

автоматического комплекса QUASAR (США).

Этот комплекс используется для измерения

толщины и дефектов в стенках труб с

внутренним диаметром от 9 мм до 75 мм и

толщиной стенки до 10 мм.

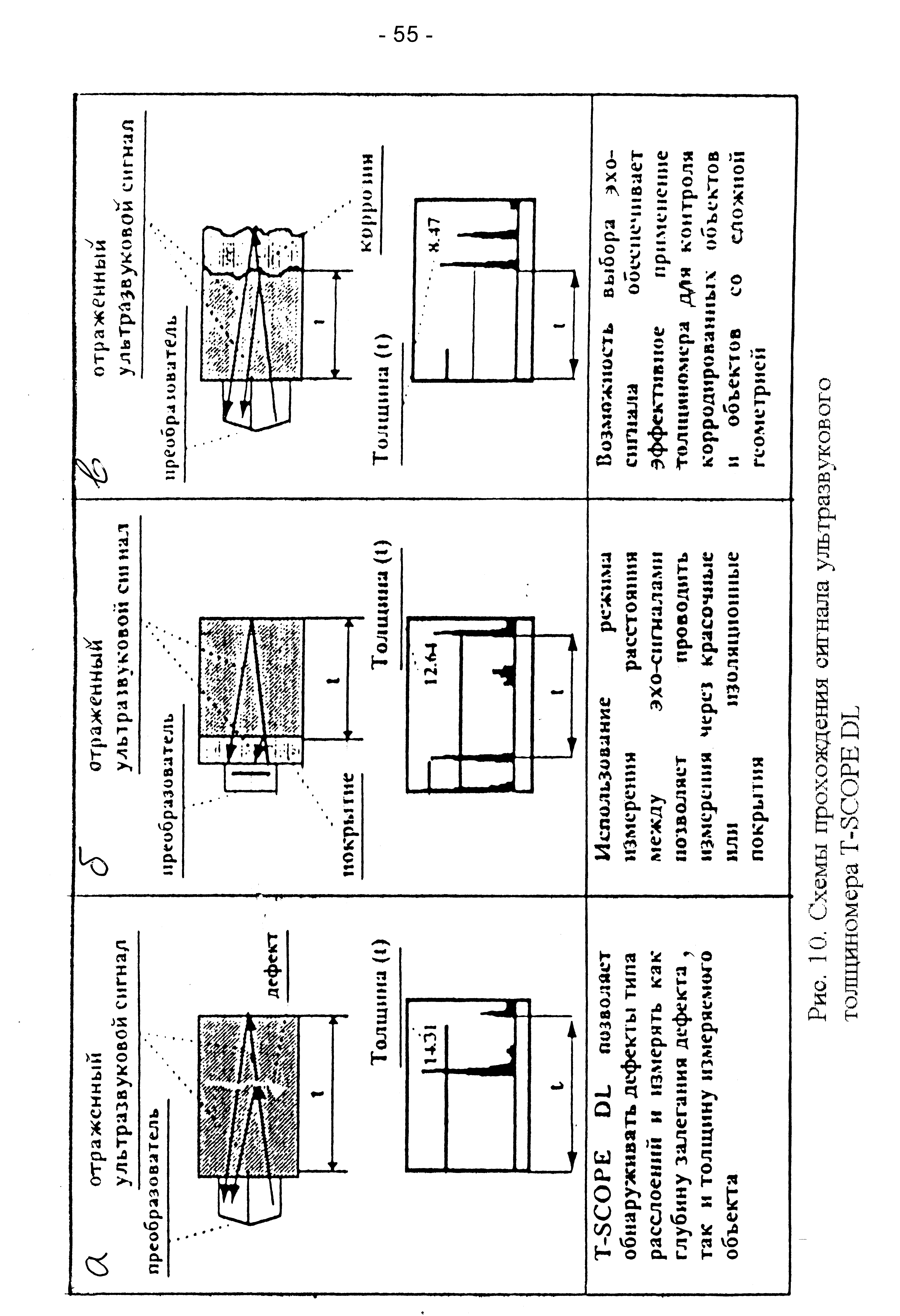

На рис.11 показана схема установки ультразвукового преобразователя в трубе с помощью центрирующих устройств. Ультразвуковой импульс от преобразователя с помощью зеркала направляется к стенке трубы и возвращается эхом от обеих поверхностей трубы, внутренней и наружной. Для обеспечения прохождения сигнала от преобразователя к поверхности в трубу подается вода. С помощью водяной турбины зеркало вращается, направляя сигнал на поверхность трубы. Совмещая вращательное и поступательное движение преобразователя вдоль трубы обеспечивается просмотр всей трубы. При этом информация запоминается, обрабатывается и соответствующим образом представляется на дисплее компьютера.

Автоматический комплекс QUASAR позволяет выдавать результаты обследований как на бумаге, так и на экране компьютера. При необходимости в состав комплекса входит видео система, обеспечивающая просмотр всего процесса обследования.

Данный диагностический комплекс отличается легкостью настройки, калибровки, стабильностью показаний, что обеспечивает его широкое использование при обследовании технического состояния различных типов трубчатых аппаратов, а также паровых котлов.

Рис.11.

Ультразвуковой преобразователь системы

QUASAR,

установленный

в трубе:

1

– центрирующее устройство; 2 –

преобразователь; 3 - зеркало