- •Призначення

- •Компоненти гуми

- •Питома електропровідність

- •Природа електропровідності

- •Провідність різних середовищ Вакуум

- •Електроліти

- •Напівпровідники

- •Надпровідники

- •Ізолятори

- •Суперіонні провідники

- •Історія

- •Властивості пластмас

- •Класифікація пластмас Термопласти

- •Реактопласти

- •Еластомери

- •Способи формування виробів з пластмас

- •Система маркування пластмас

15 Вольт-ампе́рною характери́стикою (ВАХ) матеріалу чи пристрою називається залежність струму в ньому від прикладеної напруги.

Вольт-амперну характеристику можна визначити також, як залежність падіння напруги на пристрої від струму, що в ньому протікає.

Вольт-амперна характеристика зображається зазвичай у вигляді графіка, в якому напруга відкладається вздовж осі абсцис, а струм — вздовж осі ординат.

Для матеріалів вольт-амперна характеристика часто приводиться у вигляді залежності густини струму від напруженості прикладеного поля.

Для багатьох матеріалів, зокрема для провідників і напівпровідників, вольт-амперна характеристика має лінійну ділянку при малих напругах. В цьому діапазоні прикладеної напруги справедливий закон Ома, який стверджує, що струм пропорційний напрузі. При виконанні закону Ома струм у пристрої протікає однаково в обидва боки, в залежності від полярності прикладеної напруги.

Проте така поведінка не має універсального характеру. Наприклад, струм у вакуумному діоді суттєво нелінійний навіть при дуже малих напругах між анодом і катодом. Це явище зумовлене тим, що випромінені нагрітим катодом електрони створюють у просторі між анодом і катодом негативно-заряджену хмару, яка перешкоджає новим електронам покидати катод. У таких випадках говорять про виникнення області просторового заряду, і залежність струму від напруги описується законом Чайлда. Аналогічні області просторового заряду виникають також у діелектриках, провідність яких у дуже сильних електричних полях зумовлена інжектованими електронами.

Контакт між металом і напівпровідником (контакт Шоткі) має ректифікаційну або випрямну властивість. Сила струму через такий контакт залежить від полярності прикладеної напруги. Контакт добре пропускає струм в один бік, але набагато гірше в інший бік. Аналогічну випрямну властивість має p-n перехід, який виникає при контакті областей із надлишком донорів і акцепторів у напівпровіднику.

Здебільшого струм зростає при зростанні прикладеної напруги. Але й це не є універсальним законом. Наприклад, пристрій, який називається резонансним тунельним діодом, пропускає лише електрони з певною визначеною енергією. Таких електронів мало й при малих напругах, і при великих напругах. Тому при збільшенні напруги струм через резонансний тунельний діод спочатку зростає, а потім, коли електрони мають надто велику енергію, падає. Ділянки ВАХ, на яких струм спадає із підвищенням напруги, називаються областями негативної диференційної провідності. Вони дуже цікаві для практичного використання, бо на них можна побудувати, наприклад, генератори автоколивань. Негативну диференційну провідність при високих напругах мають також деякі напівпровідники.

Існують також пристрої, в яких при одинакові прикладеній напрузі можуть протікати різні струми, в залежності від передісторії.

Електри́чна мі́цність — характеристика діелектриків, мінімальна напруженість електричного поля, при якій настає електричний пробій. Всі гази, а також всі тверді і рідкі діелектрики мають скінченну електричну міцність.

Електрична міцність ізоляції — випробувальна напруга, що прикладається за спеціальних умов, яку повинна витримувати ізоляція пристрою[1].

Основні поняття

Коли напруженість електричного поля перевищує електричну міцність, діелектрик починає проводити електричний струм. Провідність викликається комбінацією ударної іонізації та тунельного просочування, роль кожного з цих ефектів залежить від конкретного діелектрика.

Будь-який діелектрик може бути використаний лише при електричній напрузі, що не перевищує граничних значень, характерних для нього для певних умов. При напрузі вище цих граничних значень настає електричний пробій діелектрика — повна втрата ним електроізоляційних властивостей. Значення електричної напруги, при якій відбувається пробій діелектрика, називається пробивною напругою, а відповідне значення напруженості однорідного зовнішнього електричного поля — електричною міцністю діелектрика.

Зміна електропровідності відбувається стрибкоподібно і часто призводить до руйнування діелектрика внаслідок перегріву.

Природа електричної міцності

Явище електричного пробою пов'язане з електронними процесами в діелектрику, що виникають в сильному електричному полі і наводять до раптового різкого місцевого зростання щільності електричного струму до моменту пробою.

Пробій у газах обумовлюється явищами ударної і фотонної іонізації.

Пробій рідких діелектриків відбувається в результаті іонізаційних теплових процесів. Одним з найголовніших факторів, що сприяють пробою рідин, є наявність в них сторонніх домішок.

Пробій твердих тіл може викликатися як електричним, так і тепловим процесами, що виникають під впливом поля.

Електрична міцність різних матеріалів

Електрична міцність вимірюється у вольтах на одиницю відстані (зазвичай В/см) і значно різниться для різних діелектриків:

слюда, кварц та інші тверді діелектрики з добрими ізоляційними властивостями мають електричну міцність до 106—107 В/см;

електрична міцність рідкого діелектрика дуже сильно залежить від його чистоти і також може досягати 106 В/см;

електрична міцність газів лінійно залежить від тиску (див. Закон Пашена) і суттєво — від товщини шару («відхилення» від закону Пашена); у випадку повітря в нормальних умовах з товщиною шару 1 см електрична міцність становить приблизно 3×104 В/см, у елегазу (шестифтористої сірки SF6) — в 2...4 рази більша.

Вимірювання електричної міцності

Електрична міцність вимірюється за допомогою коротких імпульсів високої напруги (щоб результати вимірів не спотворювалися тепловим та електрохімічним пробоями).

16 Тверді поліконденсаційні діелектрики Процес з'єднання молекул декількох вихідних речовин у великі молекули високополімерних речовини називають поліконденсацією. Діелектрики, отримані поліконденсацією, володіють кілька зниженими електроізоляційними властивостями в порівнянні з діелектриками, отриманими полімеризацією. Основні причини цього - наявність у поліконденсационних діелектриках побічних речовин - води, кислот, які, розкладаючись на іони, збільшують електропровідність матеріал. Резольние смоли є термореактивними речовинами які у своїй кінцевій стадії при нагріванні не розм'якшуються. Перехід резольних смол в неплавким і нерозчинний стан скоюється в тир стадії. Тільки що отримана смола знаходиться в початковій стадії. Вона розм'якшується при нагріванні і розчиняється в розчинниках. При подальшому нагріванні резольного смола переходить у другу стадію, в якій вона розм'якшується (при 95 ° С), але вже не розчиняється в розчинниках. При подальшому нагріванні резольного смола переходить в кінцеву стадію, в якій вона складається з великих тривимірних молекул і вже здатна плавитися і розчинятися. Це властивість резольних смол використовують у виробництві термореактивних пластмас. Всі резольні смоли є полярними діелектриками, тому їх діелектрична проникність εr = 5-6 Новолачние смоли, як і резольні, отримують в результаті поліконденсації між фенолом і формальдегідом, але при недоліку формальдегіду в присутності кислотного каталізатора соляної кислоти. Отримана новолачних смола - густа мас світло-коричневого кольору, яку в нагрітому стані розливають в дека. Після охолодження вона являє собою тверде крихке речовина, що розчиняється в етиловому спирті і ацетоні. Електроізоляційні властивості новолачних смол нижче, ніж резольних: pu = 108 Ом · м; tgδ = 0,1-0,2; Eпр = 8-9 МВ / м

Епоксидна смола - олігомери, що містять епоксидні групи і здатні під дією отвердителей (поліамінів та ін) утворювати зшиті полімери. Найбільш поширені епоксидні смоли - продукти поліконденсації епіхлоргідріна з фенолами, найчастіше - з бісфенолом А. Властивості Епоксидні смоли стійки до дії галогенів, деяких кислот (до сильних кислот, особливо до кислот-окисників, мають слабку стійкість), лугів, мають високу адгезію до металів. З епоксидних смол готують різні види клею, пластмаси, електроізоляційні лаки, текстоліт (скло-і вуглепластики), заливальні компаунди і пластоцементи. Епоксидна смола залежно від марки і виробника, виглядає як прозора рідина жовто-оранжевого кольору нагадує мед, або як коричнева тверда маса, що нагадує гудрон. Рідка смола може мати дуже різний колір - від білого і прозорого до винно-червоного (у епоксидоване аніліну). Наступні властивості має чиста, немодифікована смола без наповнювачів.Хоча Затверділа за правильною технологією епоксидна смола вважається абсолютно нешкідливою за нормальних умов, її застосування сильно обмежена, так як при затвердінні в промислових умовах в ЕС залишається деяка кількість золь-фракції - розчинної залишку. Він може завдати серйозної шкоди здоров'ю, якщо буде вимитий розчинниками і потрапить всередину організму. У РІДКОГО вигляді епоксидні смоли є досить отруйними речовинами і можуть також зашкодити здоров'ю. З цієї причини при роботі з ЕС потрібно дотримуватись певних правил: Склеєна за допомогою ЕС посуд не може бути використана в подальшому для приготування та вживання їжі. При роботі слід надягати гумові рукавички. При роботі з отверджувачами і смолами в твердому вигляді потрібно використовувати протипиловий респіратор. При попаданні бризок ЕС в око потрібно терміново промити око холодною водою і звернутися до лікаря. Не рекомендовано отверждающей смолу в побутовій духовці [1]. Модифікація Епоксидні смоли піддаються модифікації. Розрізняють хімічну та фізичну модифікацію. Перша полягає в зміні будови сітки полімеру шляхом додавання сполук, вбудовувати до складу оної. Як приклад - додавання лапроксідов (простих поліефірів спиртів, що містять гліціділовие групи, наприклад ангідриду гліцерину) залежно від функціональності і молекулярної маси надає отвержденной смолі еластичність, за рахунок збільшення молекулярної маси межузлового фрагмента, але знижує її водостійкість. Додавання галоген-і фосфорорганічних сполук надає смолі велику негорючість. Додавання фенолформальдегідних смол дозволяє отверждающей епоксидну смолу прямим нагрівом без затверджувача, додає велику жорсткість, покращує антифрикційні властивості, але знижує ударну в'язкість [2]. Фізична модифікація досягається додаванням в смолу речовин, не вступають в хімічну зв'язок зі сполучною. Як приклад - додавання каучуку дозволяє збільшити ударну в'язкість отвержденной смоли. Додавання колоїдного діоксиду титану збільшує її коефіцієнт заломлення і додає властивість непрозорості до ультрафіолетового випромінювання [3].

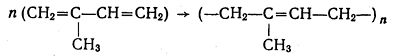

17 Синтетичний каучук - вихідною речовиною для одержання штучного каучуку за способом С. В. Лебедєва служить ненасичений вуглеводень з двома подвійними зв'язками бутадієн (дивініл) CH2=CH—CH=CH2.

Процес полімеризації проводять в присутності металічного натрію як каталізатора під тиском:

Скорочено будову молекули бутадієнового каучуку виражають формулою:

(—СН2—СН=СН—СН2—)n

Бутадієновий каучук, як видно з формули, являє собою ненасичену сполуку. Його молекули мають лінійну структуру. Однак молекули каучуку не витягнуті, а звивисті. Цим обумовлюється його здатність розтягуватися.

Вулканізація каучуку

Сирий каучук має низьку міцність і дуже липкий, особливо при нагріванні, а на морозі стає твердим і ламким. Тому для виготовлення різних виробів у сирому вигляді каучук непридатний. Свої цінні властивості каучук набуває при вулканізації, тобто при нагріванні з сіркою. Вулканізований каучук називають гумою.

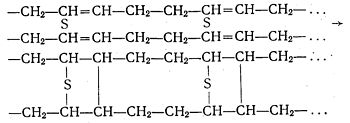

При процесі вулканізації з каучуку, сірки і наповнювача (переважно сажі) виготовляють суміш, якою наповнюють відповідні форми і під тиском нагрівають. При 130—160°С каучук взаємодіє з сіркою і молекули його зв'язуються між собою атомами сірки. Частково вони зв'язуються між собою і безпосередньо. Зв'язок між ними здійснюється за рахунок вільних валентностей, які виникають при розриві подвійних зв'язків. Процес вулканізації бутадієнового каучуку схематично можна представити такими рівняннями:

Вміст сірки у вулканізованому каучуку становить 1—3%. Вулканізований каучук значно більш еластичний і міцний, ніж сирий. Сирий каучук розчиняється в органічних розчинниках, зокрема в бензині (каучуковий клей), а вулканізований не розчиняється, а лише набухає.

В 1927 році німецький хімік Вальтер Бок (Walter Bock) в Ліверкузені синтезував стиролбутадієновий каучук. У 1932 р. Радянський Союз організував промислове виробництво бутадієнового синтетичного каучуку за способом С. В. Лебедєва. Тепер виробляються й інші види синтетичних каучуків, які за своїми властивостями значно кращі від природного каучуку.

Каучук — еластичний матеріал, який отримують при коагуляції латексу каучуконосних рослин, головним чином бразильської гевеї, що росте в тропічних країнах. Основний компонент - поліізопрен - вуглеводневе полімерне хімічне з’єднання, що має загальну формулу (C5H8)n.

Зараз дерево культивується в південно-східній Азії, Малазії, Індонезії, Шрі-Ланці, Камбоджі, Таїланді, Сараваці і Брунеї. На території України кліматичні зони, придатні для виростання каучуконосних рослин, відсутні. Натуральний каучук та латекс натурального каучуку Україною купується за кордоном.[1] Як саме в дереві синтезується вуглеводень (поліізопрен) каучуку, невідомо.[2] З вулканізованих каучуків одержують міцну й еластичну гуму. Застосовується у виробництві шин, амортизаторів, виробів санітарії і гігієни та ін.

Видобуток природного каучуку і виробництво

Дерево можна використовувати через 7 років. На ньому роблять зарубки і сік збирають в спеціальні посудини. Щоб видобути каучук із каучуконосних дерев, робітник робить на корі дерева вузький спіралеподібний надріз. Білий сік (латекс) повільно стікає в склянку, закріплену під надрізом. За кілька годин після надрізання збирається приблизно 150 грам соку (надрізи можна робити через кожні 2 дні). Сік густіє й застигає, перетворюючись на грудочки, а потім висихає. Це і є сирий натуральний каучук, який буває двох видів:

1) дикий каучук, добутий з дерев, кущів і лози, які ростуть в натуральних природних умовах;

2) плантаційний каучук.

Протягом XIX століття вся маса сирого каучуку промислового значення являла собою дикий каучук бразильської гевеї, що добувався в лісах Латинської Америки, з дерев і лози в екваторіальній Африці, на Малаккськім півострові, і Зондських островах.[3]

Він твердіє на холоді й розм'якшується на сонці. При нагріванні вище 180°C у відсутності повітря — розкладається і виділяє ізопрен.[3] Натуральний каучук бразильської гевеї, має структуру, яка складається на 97,8% із 1,4-цис-поліізопрену.[3]

Загальне виробництво натурального каучуку становить близько 9 млн т. і досягає 40% у загальному виробництві й споживанні разом синтетичного і природного каучуків.[4]

Полімеризацію ізопрену можна схематично зобразити таким рівнянням:

Молекули природного каучуку теж мають лінійну структуру і також звивисті. Молекулярна маса природного каучуку досягає 170 000 в. о., а число елементарних ланок в молекулі — до 2500.

Продукт вулканізації композицій на основі каучуку називається гумою.

Вулканізація каучуку

Сирий каучук має низьку міцність і дуже липкий, особливо при нагріванні, а на морозі стає твердим і ламким. Тому для виготовлення різних виробів у сирому вигляді каучук непридатний. Свої цінні властивості каучук набуває при вулканізації, тобто при нагріванні з сіркою. Вулканізований каучук називають гумою.

При процесі вулканізації з каучуку, сірки і наповнювача (переважно сажі) виготовляють суміш, якою наповнюють відповідні форми і під тиском нагрівають. При 130—160°С каучук взаємодіє з сіркою і його молекули зв'язуються між собою атомами сірки. Частково вони зв'язуються між собою і безпосередньо. Зв'язок між ними здійснюється за рахунок вільних валентностей, які виникають при розриві подвійних зв'язків.

Вміст сірки у вулканізованому каучуку становить 1—3%. Вулканізований каучук значно більш еластичний і міцний, ніж сирий. Сирий каучук розчиняється в органічних розчинниках, зокрема в бензині (каучуковий клей), а вулканізований не розчиняється, а лише набухає.

Гу́ма — продукт вулканізації композицій на основі каучуку; матеріал, необхідний для виробництва різноманітних виробів - від автомобільних шин до хірургічних рукавичок. Головна перевага гуми - її еластичність. Вона може розтягуватися й гнутися, а потім приймати початкову форму. Гума може бути як і м’яка, так і тверда. Натуральну гуму виробляють з особливої рідини - латексу, який одержують із соку каучукового дерева. Батьківщина каучукового дерева - Центральна та Південна Америка. Сьогодні його вирощують на плантаціях у теплих країнах по усьому світу, зокрема й у Південно-Східній Азії. Після Другої світової війни з нафти хімічним шляхом одержали синтетичну гуму, яка набула широкого застосування. Зараз частка синтетичної гуми складає дві третини світового виробництва гуми.

Призначення

Понад половину виробленої гуми витрачають на автомобільні шини. Крім шин, із гуми виробляють взуття, одяг, рукавички, труби, ластики, тенісні м'ячі , прокладки клапанів для герметизації трубопроводів і двигунів. Гума знайшла дуже широке застосування у промисловості. Сучасна гумовотехнічна промисловість виготовляє з гуми приблизно 40 тисяч найменувань виробів. Найбільш поширена галузь гумового виробництва – шинне виробництво. 2/3 каучуку йде на виготовлення шин. Від якості шин помітно залежить розвиток таких важливих галузей як автотракторна промисловість, автотранспорт, авіація, сільське господарство, будівництво та ін. Шинні заводи являють собою величезні промислові підприємства з високим ступенем механізації і автоматизації виробництва. Україна має два шинних заводи – Дніпропетровський і Білоцерківський.

Компоненти гуми

Найважливішим компонентом гуми є натуральний або синтетичний каучук, від якого залежать основні властивості гумового матеріалу. Для поліпшення властивостей гуми до її складу крім каучуку додають вулканізатори, зміцнювачі, пластифікатори, барвники, стабілізатори та інші компоненти.

Вулканізатори (сірка, селен, іноді пероксиди) додаються в кількістю 1-5 %. Внаслідок певних хімічних реакцій вулканізатора з каучуком утворюється високоеластична гума. Якщо масову частку сірки в сирій гумі довести до 30 і більше %, то утворюється твердий нееластичний матеріал ебоніт, який використовують як ізолятор в електротехніці. Вулканізацію можна активізувати оксидами магнію, свинцю, цинку та ін.

Зміцнювані — дрібнодисперсні порошки сажі, оксиду кремнію або оксиду цинку — додають для підвищення міцності, твердості і стійкості гумових виробів. Для відповідальних гумових виробів (шини, шланги високого тиску, привідні паси та ін.) використовують волоконні зміцнювані із синтетичних волокон або металевого дроту, покритого латунню, щоб підвищити зчеплення дроту з полімером.

Пластифікатори (тіарафін, каніфоль, стеаринова кислота, рослинні олії) сприяють рівномірному розподілу компонентів у суміші, полегшують формування виробів та підвищують їх морозостійкість.

Барвники (мінеральні й органічні) надають гумовим виробам бажаного кольору.

Сукупність технічних властивостей гумових матеріалів дає змогу застосовувати їх для амортизації та демпфірування, хімічного захисту деталей машин, трубопроводів, шлангів, ущільнення і герметизації в умовах повітряних і рідких середовищ, для покришок і камер коліс літаків та автотранспорту тощо. Номенклатура гумових виробів налічує понад 40000 найменувань.

За призначенням у машинобудуванні гумові деталі поділяють на такі групи: ущільнювачі, вібро- та звукоізолятори, протиударні, силові (шестірні, корпуси насосів, муфти, шарніри), антифрикційні, фрикційні деталі та інструменти. Гума також використовується з метою захисну виробів та як декоративна речовина.

18 Електропровідність — здатність речовини проводити електричний струм.

Електропровідність виникає в електричному полі.

Електропровідність властива усім речовинам, але для того, щоб вона була значною, необхідно, щоб в речовині були вільні заряди.