- •Выбор электродвигателя

- •Э скиз двигателя ми-22ф:

- •2. Кинематический анализ планетарной передачи

- •3. Определение вращающих моментов на промежуточных валах редуктора и частот вращения промежуточных валов.

- •4.Вычисляем межосевое расстояния aw из расчёта на контактную прочность закрытой зубчатой передачи и определим размеры колес.

- •5. Силовой анализ.

- •I ступень:

- •II ступень:

- •III ступень:

- •8.Расчет зубьев зубчатых колес на прочность.

- •9.Расчет валов.

- •9.1.Расчет валов промежуточных ступеней на кручение:

- •9.2.Расчет выходного вала на совместное действие кручения и изгиба.

- •9.3.Уточненный расчет выходного вала.

- •10.Проверка шпоночного соединения на прочность.

- •11.Подбор подшипников по долговечности.

- •1 2.Расчет пальцев сателлита на прочность.

Министерство образования и науки РФ

Казанский национальный исследовательский технический университет им. А.Н. Туполева

Кафедра основы конструирования

Пояснительная записка к курсовому проектупо дисциплине

«Детали машин и основы конструирования»

КОК 119.000. Пз

Выполнил: студент

группы 3308 Панфилов Д.М.

Преподаватель: Якупова И.П.

Оценка:__________________ ( )

Комиссия:________________ ( )

_____________________

Дата:_____________

Казань 2012

ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ № 1-19

Студент гр.3308 Панфилов Даниил Михайлович

Разработать привод прибора со следующими техническими требованиями:

Выход прибора вращательный.

Момент на выходе редуктора 200 Н*м.

Частота вращения на выходе редуктора 10 об/мин.

Срок службы 2000 часов

Особые требования________________________________________________

Составил: проф.Бердников В.В.

Дата выдачи задания: 9.04.12

Введение

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненных в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине.

Назначение редуктора — понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим.

Количество типов редукторов чрезвычайно велико. При выборе типа редуктора для привода рабочего органа (устройства) необходимо учитывать множество факторов, важнейшими из которых являются: значение и характер изменения нагрузки, требуемая долговечность, надежность, КПД, масса и габаритные размеры, требования к уровню шума, стоимость изделия, эксплуатационные расходы.

Основными задачами курсового проекта являются:

ознакомление с научно-технической литературой по теме курсового проекта;

изучение известных конструкций аналогичных машин и механизмов;

выбор наиболее простого варианта конструкции с учетом требований технического задания на проект;

выполнение необходимых расчетов с целью обеспечения заданных технических характеристик проектируемого устройства;

выбор материалов и необходимой точности изготовления деталей и узлов проектируемого устройства, шероховатости поверхностей, необходимых допусков и посадок, допусков формы и расположения;

выполнение графической части курсового проекта в соответствии с требованиями стандартов ЕСКД;

составление необходимых описаний и пояснений к курсовому проекту.

В данном курсовом проекте для разработки выбрана планетарная передача.

Выбор электродвигателя

![]()

𝜂-

коэффициент полезного действия

механизма,![]() лежит

в диапазоне {0.7..0.8}

лежит

в диапазоне {0.7..0.8}

![]() -момент

на выходе редуктора

-момент

на выходе редуктора

![]() -

угловая скорость на выходе редуктора

-

угловая скорость на выходе редуктора

![]() ,

где

,

где

![]() астота

вращения на выходе редуктора;

астота

вращения на выходе редуктора;

Для удобства подбора двигателя рассчитаем мощность по крайним значениям КПД:

Выбираем двигатель:

Тип двигателя: МИ-22Ф

Технические характеристики: U=60B; Р=0.37кВт; n=3000об/мин; I=8.2A; η=71%.

Э скиз двигателя ми-22ф:

l1=40, l37=46, l21=12, d1=16, d25=175, d24=220;

2. Кинематический анализ планетарной передачи

![]() -

частота вращения вала электродвигателя.

-

частота вращения вала электродвигателя.

![]() -

частота вращения на выходе редуктора.

-

частота вращения на выходе редуктора.

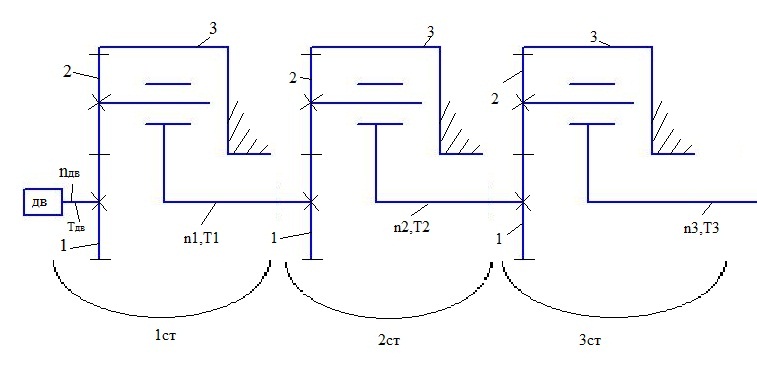

Выберем трёхступенчатый планетарный редуктор, каждая ступень которого ступень Джемса.

Uст. ср – среднее передаточное число ступеней

Uст.

ср.=

![]()

n – число ступеней, назначаем n=3

![]()

Принимаем

значение ![]() =6.7

=6.7

Проверяем точность обеспечения Uобщ.(2-3%):

|δ|

= ![]()

|δ|

= ![]() = 0.254% < (2..3)% = δзаданное

= 0.254% < (2..3)% = δзаданное

Изобразим схему редуктора.

Исходя из передаточного числа, подберем числа зубьев для каждого колеса.

Число зубьев центрального колеса планетарной передачи берём из диапазона Z1>18..22 Z3≥80, Z2>25.

Z1=20

Число зубьев неподвижного колеса определяется по формуле Виллиса:

Z3=(Uст-1)*Z1=(6.7-1)*20=114;

Число зубьев сателлитов определяем из условия соосности:

Z1+Z2=Z3-Z2 ;

Z2=(Z3-Z1)/2=(114-20)/2=47;

Определим максимально возможное кол-во сателлитов.

1. Условие соседства, из которого определяем максимально возможное количество

сателлитов (Kmax):

![]()

![]() -

угол между сателлитами.

-

угол между сателлитами.

![]() =

1 - коэффициент высоты головки зуба

зубчатого колеса с эвольвентным профилем

зубьев.

=

1 - коэффициент высоты головки зуба

зубчатого колеса с эвольвентным профилем

зубьев.

![]() следовательно,

максимально возможное число сателлитов

равно трем, проверим это кол-во по условию

сборки:

следовательно,

максимально возможное число сателлитов

равно трем, проверим это кол-во по условию

сборки:

2.Из условия сборки определяем точное число сателлитов:

![]() ,

где

,

где

С-должно быть целым числом.

p – количество полных оборотов водила, начинаем с нуля.

Возьмём p = 0, тогда:

![]() ;

С – целое число.

;

С – целое число.

![]()

![]()

![]()

![]()

3. Определение вращающих моментов на промежуточных валах редуктора и частот вращения промежуточных валов.

Воспользуемся

формулой:

![]()

TN=200 H*м – вращающий момент выходном валу редуктора;

ηст=0.96, КПД ступени берут из диапазона (0.96..0.98);

![]()

Определим частоту вращения валов.

Определим погрешность:

Такая погрешность допустима.

Результаты вычислений занесем в таблицу.

-

№ вала

двиг.

1

2

3

n,об/мин

3000

446.76

66.83

9.97

Т,Н*м

0,75

4.83

31.09

200

4.Вычисляем межосевое расстояния aw из расчёта на контактную прочность закрытой зубчатой передачи и определим размеры колес.

![]() -

передаточное число от первого колеса

ко второму, при неподвижном водиле;

-

передаточное число от первого колеса

ко второму, при неподвижном водиле;

![]()

![]() -

момент на входе ступени [H*мм];

-

момент на входе ступени [H*мм];

![]() =

= ![]() – коэффициент относительной ширины

передачи, берем в диапазоне (0,05…0,25);

– коэффициент относительной ширины

передачи, берем в диапазоне (0,05…0,25);

![]() -ширина

колеса.

-ширина

колеса.

KH - коэффициент нагрузки, равный КHβ*КHC, где Кнβ учитывает неравномерность распределения нагрузки по ширине венца зубчатого колеса (1,1 ..1,4);

KHC - учитывает неравномерность распределения нагрузки между

сателлитами (1,1.. 1,4);

Принимаем Кнβ = 1,1 ; KHC = 1,1 => KH = 1,1*1,1 = 1,2.

![]() -

допускаемое контактное напряжение,

зависит от материала,

в нашем случае для стали равно 600 МПа =

600 Н/мм2

-

допускаемое контактное напряжение,

зависит от материала,

в нашем случае для стали равно 600 МПа =

600 Н/мм2

Рассмотрим 1 ступень:

Рассчитаем модуль:

![]() теперь подберем в соответствии с Гостом

стандартный модуль, взяв его значение

в большую сторону от расчетного значения:

m=0.8

теперь подберем в соответствии с Гостом

стандартный модуль, взяв его значение

в большую сторону от расчетного значения:

m=0.8

Уточним межосевое расстояние:

![]()

Рассчитаем диаметры делительных окружностей, окружностей впадин и вершин:

Диаметр делительной окружности :

di = m·zi;

Диаметр окружности вершин:

dai = m·(zi+2·hа*),

где hа* = 1 – коэффициент высоты головки зуба эвальвентного зубчатого колеса для

колёс с наружными зубьями.

dai

= m·(zi

– 2· hа*

+ ![]() )

–

с внутренними зубьями

)

–

с внутренними зубьями

Диаметр окружности впадин:

dfi = m·zi + 2·m·(hа*+c*) – для колес с внутренними зубьями

dfi = m·zi - 2·m·(hа*+c*) – для колес с наружными зубьями

где с* - коэффициент радиального зазора, зависит от модуля:

c*

=

Ширина венца зубчатого колеса:

b2 = Ψba· awi ;

b1 = b3 = b2+(2;3мм)

di=m*Zi;

d1=0.8*20=16мм;

d2=0.8*47=37.6мм;

d3=0.8*114=91.2мм ;

dai=m*(Zi+2*ha’);

da1=0.8*(20+2*1)=17.6мм;

da2=0.8*(47+2*1)=39.2мм;

da3=( Z3-2*ha’+15.2/z3)*m=(114-2*1+15.2/114)*0.8=89.7мм;

dfi=m*Zi -2*m*(ha’+c’);

df1=16-1.6*1.35=13.84мм;

df2=37.6-1.6*1.35=35.44мм;

df3=m*Z3+2*m(ha’+c’)=93.36мм;

Далее рассчитаем ширину колес:

b2=![]() b2=4мм;

b2=4мм;

b1 =b3= b2+3мм=7мм;

Рассмотрим 2 ступень:

Рассчитаем модуль:

![]() теперь подберем в соответствии с Гостом

стандартный модуль, взяв его значение

в большую сторону от расчетного значения:

m=1.5

теперь подберем в соответствии с Гостом

стандартный модуль, взяв его значение

в большую сторону от расчетного значения:

m=1.5

Уточним межосевое расстояние:

![]()

Рассчитаем диаметры делительных окружностей, окружностей впадин и вершин:

di=m*Zi;

d1=1.5*20=30 мм;

d2=1.5*47=70.5мм;

d3=1.5*114=171мм ;

dai=m*(Zi+2*ha’);

da1=1.5*(20+2*1)=33мм;

da2=1.5*(47+2*1)=73.5мм;

da3=( Z3-2*ha’+15.2/z3)*m=(114-2*1+15.2/114)*1.5=168.2мм;

dfi=m*Zi -2*m*(ha’+c’);

df1=30-3*1.25=26.25мм;

df2=70.5-3*1.25=66.75мм;

df3=m*Z3+2*m(ha’+c’)=174.75мм;

Далее рассчитаем ширину колес:

b2=![]() b2=8мм;

b2=8мм;

b1 =b3= b2+3мм=11мм;

Рассмотрим 3 ступень:

Рассчитаем модуль:

![]() теперь подберем в соответствии с Гостом

стандартный модуль, взяв его значение

в большую сторону от расчетного значения:

m=2.25,

теперь подберем в соответствии с Гостом

стандартный модуль, взяв его значение

в большую сторону от расчетного значения:

m=2.25,

Уточним межосевое расстояние:

![]()

Рассчитаем диаметры делительных окружностей, окружностей впадин и вершин:

di=m*Zi;

d1=2.25*20=45 мм;

d2=2.25*47=105.75мм;

d3=2.25*114=256.5мм ;

dai=m*(Zi+2*ha’);

da1=2.25*(20+2*1)=49.5мм;

da2=2.25*(47+2*1)=110.25мм;

da3=( Z3-2*ha’+15.2/z3)*m=(114-2*1+15.2/114)*2.25=252.3мм;

dfi=m*Zi -2*m*(ha’+c’);

df1=45-2*2.25*1.25=39.375мм;

df2=105.75-2*2.25*1.25=100.125мм;

df3=m*Z3+2*m(ha’+c’)=262.125мм;

Далее рассчитаем ширину колес:

b2=![]() b2=19мм;

b2=19мм;

b1 =b3= b2+3мм=22мм;

Определим диаметры валиков на всех ступенях, воспользуемся формулой:

Т – Вращающий момент на валу, [Н·мм]

![]() – допустимое напряжение кручения,

берется из диапазона (20…25) МПа,

– допустимое напряжение кручения,

берется из диапазона (20…25) МПа,

для стали 45.

Принимаем

![]() =

25 МПа = 25 Н/мм2

=

25 МПа = 25 Н/мм2

С

учетом того что ![]()

![]() =16мм

из характеристики двигателя(на схеме

dI),

имеем dдв=16мм;

В целях упрощения конструкции выполняем

колеса 1-ой и 2-ой ступеней одинаковых

размеров, взятых из 2-ой ступени.

=16мм

из характеристики двигателя(на схеме

dI),

имеем dдв=16мм;

В целях упрощения конструкции выполняем

колеса 1-ой и 2-ой ступеней одинаковых

размеров, взятых из 2-ой ступени.

d1=d2=20мм; d3=35мм.