- •Алюминий и его сплавы Выбор режимов термической обработки алюминиевых сплавов

- •Технология гомогенизационного отжига и отжига слитков для снятия напряжений

- •Общая схема производства плит и листов из алюминиевых сплавов.

- •Технология отжига листов термически не упрочняемых алюминиевых сплавов

- •Технология термической обработки листов термически упрочняемых сплавов

- •Технология термической обработки прессованных изделий

- •Технология термической обработки труб

- •Технология термической обработки литейных алюминиевых сплавов

- •Брак при термической обработке и методы контроля

- •Магний и его сплавы

- •Технология термической обработки литейных сплавов

- •Технология термической обработки деформируемых магниевых сплавов

- •Дефекты термической обработки

- •Титан и его сплавы

- •Выбор режимов отжига

- •Прокаливаемость

- •Взаимодействие титана и его сплавов с газами.

- •Способы удаления газонасыщенных слоев

- •Вакуумный отжиг титана и его сплавов

- •Химико-термическая обработка

- •Дефекты термически обработанных изделий и полуфабрикатов

Технология термической обработки прессованных изделий

При прессовании в сплавах протекают процессы распада, которые возрастают с увеличением физической степени деформации. В ряде случаев это приводит к тому, что сразу после прессования средние слои рекристаллизованы, а периферийные претерпевают лишь полигонизацию из-за тормозящего влияния частиц дисперсных фаз на рекристаллизацию. Последующий нагрев под закалку приводит к рекристаллизации периферийных слоев, в которых из-за малого числа центров образуется крупнокристаллический ободок с пониженными механическими свойствами.

Прессование при высоких температурах с низкими скоростями приводит к образованию полигонизованной структуры, обладающей высокой термической стабильностью при термообработке. Деформирование при низких температурах или с высокими скоростями способствует получению полуфабрикатов с рекристаллизованной или смешанной структурой после термической обработки.

Прутки и профили из сплавов алюминия, не упрочняемых термической обработкой, поставляют в горячепрессованном или отожженном состоянии. Отжиг применяют в том случае, если пластичность горячепрессованных полуфабрикатов не удовлетворяет требованиям заказчика, и проводят по тем же режимам, которые были описаны выше для листов.

Прессованные полуфабрикаты из сплавов, упрочняемых термической обработкой, поставляют после закалки и естественного или искусственного старения, режимы которых указаны в табл. 2 и 3. Между операциями закалки и старения обычно проводят правку с остаточной деформацией 1—4%.

На механические свойства и коррозионную стойкость большое влияние оказывает время переноса прессованных полуфабрикатов из печи в закалочный бак.

Для подавления склонности к межкристаллитной коррозии необходимо обеспечить свободное омывание каждого изделия водой при погружении в закалочный бак. Время переноса не должно превышать 25—30 с, а для некоторых сплавов 15 с. ( Температуру воды в баке следует поддерживать ниже 30 °С.

Рассмотренные условия закалки лучше всего обеспечивают вертикальные закалочные агрегаты, в которых закалочный бак расположен непосредственно под нагревательной печью.

Технология термической обработки труб

Трубы изготовляют из алюминиевых сплавов, упрочняемых и не упрочняемых термообработкой. Сортамент труб, выпускаемых промышленностью, насчитывает более 1200 видов. Из-за разнообразия сортамента для получения труб используют различные технологические схемы: горячее и холодное прессование, прокатку и протяжку труб.

Трубы из термически не упрочняемых сплавов поставляют в отожженном или нагартованном состоянии; трубы из термически упрочняемых сплавов —в закаленном или закаленном и искусственно состаренном состоянии. После термообработки в обоих случаях получают мелкозернистую рекристаллизованную структуру. Трубы производят по следующей технологической схеме: литье полой или сплошной заготовки, гомогенизация (если это необходимо), прессование трубной заготовки, холодная деформация, термообработка, отделка. Трубы правят, на роликоправильной машине или растяжением со степенями остаточной деформации 1—1,5%. По традиционной схеме процесса получения труб холодная деформация включает операции холодной прокатки и волочения. Между ними при необходимости проводят промежуточные отжиги.

При производстве труб из термически упрочняемых сплавов АВ, АД31, Д1, Д16, 1915 проводят гомогенизацию слитков. Применение гомогенизированных заготовок обеспечивает получение мелкозернистой рекристаллизованной структуры. Для предотвращения роста зерна при термической обработке степень холодной деформации при волочении труб после последнего промежуточного отжига должна быть >15—20 %. Режимы упрочняющей термической обработки соответствуют приведенным в табл. 4 и 5, хотя иногда и проводят их корректировку.

Сплав Д16 особенно склонен к межкристаллитной коррозии. Поэтому при закалке необходимо быстро переносить трубы из нагревательной печи в закалочный бак и обеспечить резкую закалку. Температура воды в закалочном баке не должна превышать 30 °С. Трубы ответственного назначения закаливают только в вертикальных закалочных агрегатах со скоростью погружения в воду >0,9 м/с. Меньшие скорости погружения повышают склонность к межкристаллитной коррозии.

Технология термической обработки поковок и штамповок

Для изготовления поковок и штамповок применяют сплавы, не упрочняемые и упрочняемые термической обработкой. Чаще всего заготовками для ковки и штамповки служат слитки круглого сечения либо промежуточные прессованные заготовки. При производстве мелких штамповок используют также катаную заготовку.

Термическая обработка — последняя операция, влияющая на формирование структуры поковок и штамповок. Режимы термической обработки приведены в табл.2 и 3.

Сложность закалки поковок и особенно штамповок связана с большими габаритами и непростой формой полуфабрикатов. Сочетание в одном полуфабрикате тонких и массивных сечений приводит к сложному закону распределения напряжений при закалке и вызываемому этой причиной короблению. Для снижения поводок и коробления уменьшают интенсивность охлаждения при закалке, подогревая воду в закалочном баке.

Тонкостенные детали охлаждают при закалке в следующих средах:

1) штамповки из сплава АК4-1 с толщиной стенки до 8 мм — в кипящей воде или водных растворах- полимеров; 2) штамповки из сплава АКб с толщиной стенки до 50 мм — в воде при температуре 90 °С; 3) штамповки из сплава В93 и детали из них — в воде при температуре 75—85 °С; 4) штамповки из сплава АК8 с толщиной стенки до 30 мм — в воде при температуре 80 °С.

Термомеханическая обработка алюминиевых сплавов

Термрмеханическая обработка (ТМО)—это вид термической обработки, включающий пластическую деформацию, которая из-за повышения плотности дефектов влияет на формирование структуры при фазовых превращениях, происходящих во время термического воздействия. Методы ТМО классифицируют по способам комбинирования горячей или холодной пластической деформации с термообработкой. Различают высокотемпературную (ВТМО), низкотемпературную (НТМО) и предварительную термомеханическую обработку (ПТМО).

ВТМО совмещает высокотемпературную деформацию с последующей закалкой. При НТМО комбинируются старение и холодная деформация. При этом старенш. осуществляется не после закалки непосредственно, а после закалки и холодной деформации. ПТМО представляет собой комбинирование термической обработки (закалка и старение) с пластической деформацией, выполненной перед нагревом под закалку.

|

|

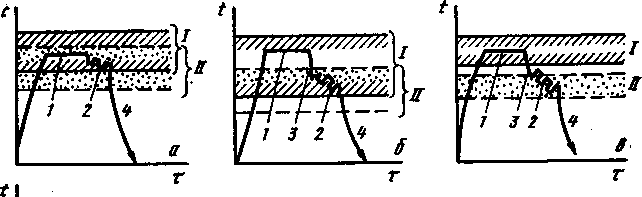

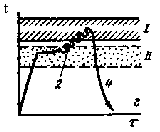

Рис.3. Классификация вариантов ВТМО алюминиевых сплавов в зависимости от способа совмещения операций закалки и высокотемпературной деформации:

1 — нагрев и выдержка под закалку; 2 —'формообразующая операция обработки давлением; 3 — подстуживание до температуры деформирования; 4 — быстрое охлаждение; I — гомогенное состояние; II- оптимальная технологическая пластичность.

Схемы ВТМО, применяемые для алюминиевых сплавов, приведены на рис. 3.

При низкотемпературной термомеханической обработке (НТМО) холодная (теплая) деформация после закалки сочетается с искусственным или естественным старением. Наиболее распространены такие виды НТМО:

1) закалка — холодная (теплая) деформация — искусственное старение;

2) закалка — естественное старение — холодная деформация — искусственное старение;

3) закалка — искусственное старение — холодная деформация — искусственное старение.

Некоторые виды НТМО давно используют при производстве полуфабрикатов. Как неоднократно отмечалось ранее, полуфабрикаты из упрочняемых термообработкой сдлавов правят с небольшими степенями деформации. В этом случае искусственное старение проводят после холодной пластической деформации и оно, по существу, относится к НТМО.

Постановка заклепок из сплавов Д1П, Д16П в свежезакаленном состоянии — это тоже НТМО, так как естественное старение происходит после расклепывания заклепок.

НТМО по оптимальным режимам позволяет получать сочетание высокой прочности и пластичности, а также повысить в некоторых случаях коррозионную стойкость.