- •Алюминий и его сплавы Выбор режимов термической обработки алюминиевых сплавов

- •Технология гомогенизационного отжига и отжига слитков для снятия напряжений

- •Общая схема производства плит и листов из алюминиевых сплавов.

- •Технология отжига листов термически не упрочняемых алюминиевых сплавов

- •Технология термической обработки листов термически упрочняемых сплавов

- •Технология термической обработки прессованных изделий

- •Технология термической обработки труб

- •Технология термической обработки литейных алюминиевых сплавов

- •Брак при термической обработке и методы контроля

- •Магний и его сплавы

- •Технология термической обработки литейных сплавов

- •Технология термической обработки деформируемых магниевых сплавов

- •Дефекты термической обработки

- •Титан и его сплавы

- •Выбор режимов отжига

- •Прокаливаемость

- •Взаимодействие титана и его сплавов с газами.

- •Способы удаления газонасыщенных слоев

- •Вакуумный отжиг титана и его сплавов

- •Химико-термическая обработка

- •Дефекты термически обработанных изделий и полуфабрикатов

Алюминий и его сплавы Выбор режимов термической обработки алюминиевых сплавов

В алюминии нет полиморфного и мартенситного превращений. Поэтому для алюминиевых сплавов виды термической обработки, связанные с этими превращениями, исключены.

После деформации в алюминиевых полуфабрикатах возникают разнообразные структуры, отличающиеся по величине зерна, однородности его по объему и внутризеренному строению. Тип структуры определяется химическим составом сплава, температурой, степенью и скоростью деформации, а также схемой напряженного состояния в процессе изготовления полуфабрикатов. Деформированная структура оказывает наследственное влияние на структурное состояние металла после термической обработки. Поэтому нельзя выбирать режимы термической обработки, не принимая во внимание вид и характер предшествующей деформации полуфабрикатов.

Наибольшее распространение для алюминиевых сплавов получили три вида термической обработки: отжиг, закалка и старение.

|

|

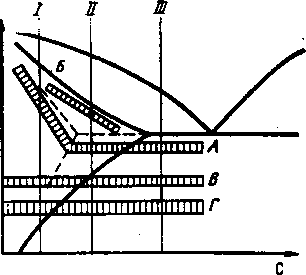

Рис.1. Схема расположения температурных зон обычной гомогенизации (А), высокотемпературной гомогенизации (Б), рекристаллизационного отжига и отжига термически упрочненных сплавов (В), отжига для снятия напряжений (Г): С - содержание легирующего элемента; пунктир – неравновесные линии солидуса и сольвуса.

При отжиге, основными параметрами которого являются температура и скорость нагрева, а также продолжительность выдержки при заданной температуре, все рассмотренные выше отклонения от равновесного состояния могут быть устранены. При этом пластичность сплавов всегда возрастает. Для устранения неравновесных состояний различного происхождения следует выбирать и разные режимы отжига.

Для алюминиевых сплавов применяют следующие виды отжига: гомогенизационный отжиг, рекристаллизационный отжиг деформированных полуфабрикатов, отжиг термически упрочненных сплавов для разупрочнения и отжиг для снятия остаточных напряжений. Температурные интервалы отжига разного вида приведены на рисунке 1.

Закалка. Основное назначение закалки — фиксация максимально пересыщенных растворов легирующих компонентов в алюминиевой матрице. Сущность процесса состоит в нагреве сплавов до температур, достаточных для растворения низкотемпературных фаз, выдержке при этих температурах и охлаждении со скоростями, обеспечивающими отсутствие процессов распада.

Температуру нагрева под закалку выбирают в зависимости от природы сплава. Так как растворение неравновесных фаз — процесс диффузионный, то температура закалки должна быть по возможности высокой. Она не может превышать температуру неравновесного солидуса сплавов из-за возникновения пережога, резко снижающего механические свойства. Иногда верхний предел температуры закалки ограничивается ростом зерна. Оптимальный интервал температур нагрева под закалку показан на рис. 1.

Продолжительность выдержки при температуре нагрева под закалку определяется скоростью растворения легирующих элементов, входящих в избыточные фазы, и зависит от природы сплава, его структурного состояния и условий нагрева. При медленном нагреве процессы растворения частично протекают уже на этой стадии и время выдержки может быть сокращено. Чем дисперснее частицы упрочняющей фазы, тем меньшее время необходимо для чх растворения. Поэтому, например, время выдержки при закалке отливок, полученных литьем в песчаные формы, должно быть больше, чем для деформированных полуфабрикатов.

Скорости охлаждения при закалке должны обеспечивать фиксацию в твердом растворе концентраций легирующих компонентов, свойственных высоким температурам. Скорости охлаждения можно регулировать, применяя закалочные среды с различной охлаждающей способностью. При выборе охлаждающей среды необходимо принимать во внимание и толщину изделий. Как известно, поверхностные слои изделия охлаждаются с большими скоростями, чем срединные, и поэтому охлаждающая среда должна обеспечивать необходимые скорости охлаждения срединных слоев.

Старение. Старение — это термическая обработка, при которой в сплаве, подвергнутом закалке без полиморфного превращения, главным процессом является распад пересыщенного твердого раствора. Старение применяют для повышения прочностных характеристик алюминиевых сплавов. Для этого можно использовать естественное и искусственное старение. Если сплавы предназначены для работы при высоких температурах, то старение используют для стабилизации структуры и размеров деталей. В этом случае всегда применяют искусственное старение.

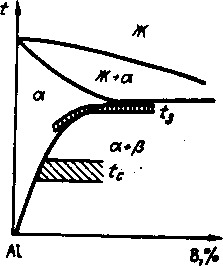

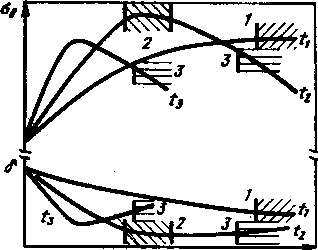

Изменения структуры и свойств определяются разными механизмами распада в зависимости от температуры и времени старения. При низких температурах или коротких временах выдержки упрочнение связано с образованием зон Гинье — Престона (ГП) (рис. 2). Этот вид старения, являющийся основным для сплавов типа дуралюмина, называют зонным старением. С увеличением температуры старения или времени выдержки может проявиться другой механизм упрочнения, когда оно достигается вследствие выделения из твердого раствора ме-тястабильных фаз, которые имеют с матрицей когерентные или полукогерентные границы. Такое старение, протекающее обычно при повышенных температурах, называют фазовым старением:

|

|

Рис.2. Схема температурно-временных областей перехода от зонного к фазовому старению и коагуляции:

1 — образование зон Гинье—Престона; 2 — появление частиц метастабильной фазы; 3 — полное исчезновение зон; 4 — появление частиц стабильной фазы; 5 — полное исчезновение частиц метастабильной фазы (И. Н. Фридляндер)

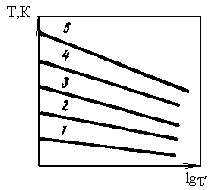

Рис. 3. Схема изменения механических свойств алюминиевых сплавов в зависимости от продолжительности старения при разных температурах: 1 — зонное; 2 — фазовое; 3 — коагуляционное (t3>t2>t1)

Дальнейшее увеличение времени старения приводит к тому, что образуются выделения стабильных фаз, имеющие с матрицей некогерентные границы. Коагуляция этих фаз разупрочняет сплавы, и соответствующий вид старения называют коагуляционным старением.

Возврат при старении. Этот вид термической обработки применяют к закаленным и естественно состаренным алюминиевым сплавам. Сущность этого вида термообработки сводится к следующему. Если естественно состаренный сплав алюминия нагреть на очень короткий промежуток времени до температур, превышающих линию сольвуса для зон Гинье — Престона, то зоны растворяются, а процессы фазового старения еще не успевают протекать. При последующем быстром охлаждении структура и свойства сплава соответствуют свежезакаленному состоянию. Обработку на возврат можно использовать для повышения технологической пластичности, когда закаленный и естественно состаренный материал необходимо деформировать в холодном состоянии при изготовлении деталей. После правильно проведенной обработки на возврат сплав подвергают старению так же, как и после закалки.