3. Механизм работы печей

В стадии получения стекла в стекловаренных печах большое значение имеют процессы: движение стекломассы, движение газов и теплообмен в рабочем пространстве печи.

Движение стекломассы

Стекломасса в ванной печи находится в непрерывном движении. В варочной части бассейна на некотором расстоянии от места засыпки шихты поддерживается максимальная температура. В студочной части печи температуру снижают для охлаждения стекломассы, наиболее низкую температуру поддерживают в выработочной части. В последней объемный вес стекломассы больше, чем в варочной части и, следовательно, высота слоя стекломассы меньше. Эпюры давлений стекломассы в зонах максимальных температур и студки (или выработки) приведены на рис. 10. Совмещенная эпюра давлений показывает, что как в отдельных, так и в соединенных между собой бассейнах силы, действующие в верхней части слоя, вынуждают стекломассу течь в направлении от более нагретых участков к менее нагретым, а ниже нулевой (нейтральной) плоскости - в обратном направлении. На рис. 10 также приведена эпюра скоростей в протоке или под лодкой, составленная с учетом изменения вязкости стекломассы по высоте слоя.

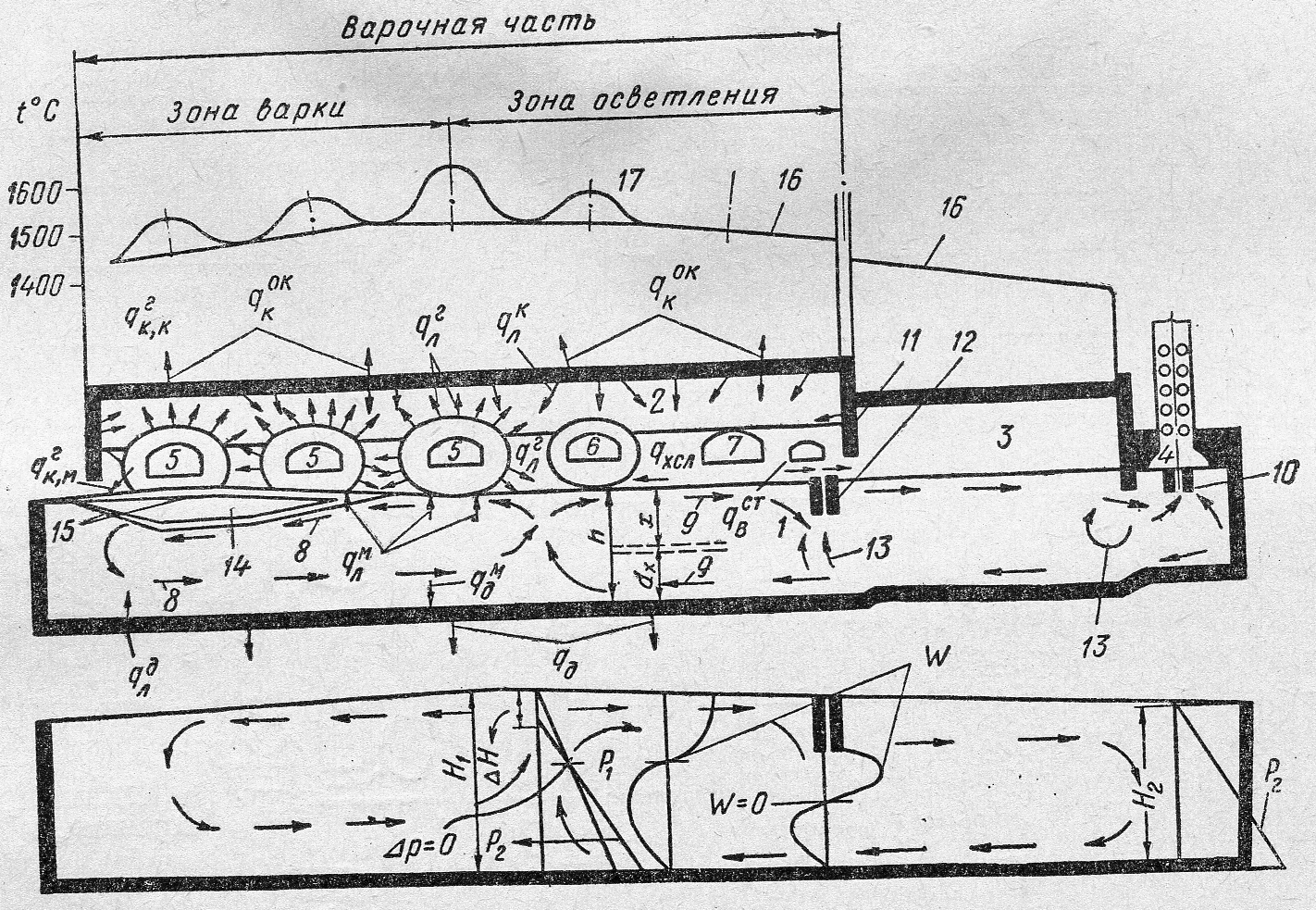

Рис. 10. Схема движения протоков стекломассы и теплообмена в стекловаренной печи 1 - бассейн варочной части; 2 - пламенное пространство варочной части: 3 - студочная часть: 4 - выработочная часть: 5 - факел пламени варочной зоны: 6 - то же, зоны осветления; 7 - влет в конце зоны осветления; 8 - циркуляционный поток в варочной зоне; 9 - ветви прямого циркуляционного потока; 10 - выработочный поток; 11 - экран; 12 - заградительная лодка; 13 - ветви циркуляционного потока у экрана

заграждений; 14 - слой шихты; 15 - слой расплава; 16 - температурная кривая; 17 - подъемы температуры и факелов; дг - лучистый поток от факела на шихту, стекломассу и кладку; <?к- лучистый поток от кладки на шихту, стекломассу и кладку; у(tm)- лучистый поток от шихты и стекломассы на пламенное пространство; ам - то же, на дно; <7Д- лучистый поток от дна в направлении стекломассы и пламенного пространства; ^^ - теплоотдача конвекцией от газсч шихте и стекломассе; ^ - то же, кладке; ^ - теплоотдача холодному слою газов под факелом; ^ок - теплоотдача от кладки свода в окружающею среду: Ч д - теплоотдача от кладки дна в окружающую среду; <?ст –теплоотдача из варочной части е студочную; Н\, Р> - соответственно высота слоя стекломассы и эпюра давлений в варочной части; Н2 Р% - то же, в вырадоточной; № - эпюры скоростей

Температуры, а следовательно, и объемные веса стекломассы неравномерны не только в продольном направлении бассейна, но и в поперечном, поэтому возникают и поперечные потоки. Таким образом, различают продольные и поперечные, прямые и возвратные, поверхностные и глубинные потоки стекломассы. От области максимальных температур стекломассы к сыпке движется продольный поток стекломассы. Он задерживает непроваренную стекломассу, а также отдает слою шихты тепло снизу и компенсирует потери тепла бассейном в окружающую среду. Возвратный поток стекломассы из зоны варки, к которому присоединяется свежепроваренная стекломасса, поднимается в области максимальных температур и движется в сторону выработочной части; к этому потоку присоединяется поток стекломассы, поступающий в зону осветления из выработочной (студочной) части, а также возвращающийся с конца зоны осветления. Свежепроваренная не полностью осветленная стекломасса

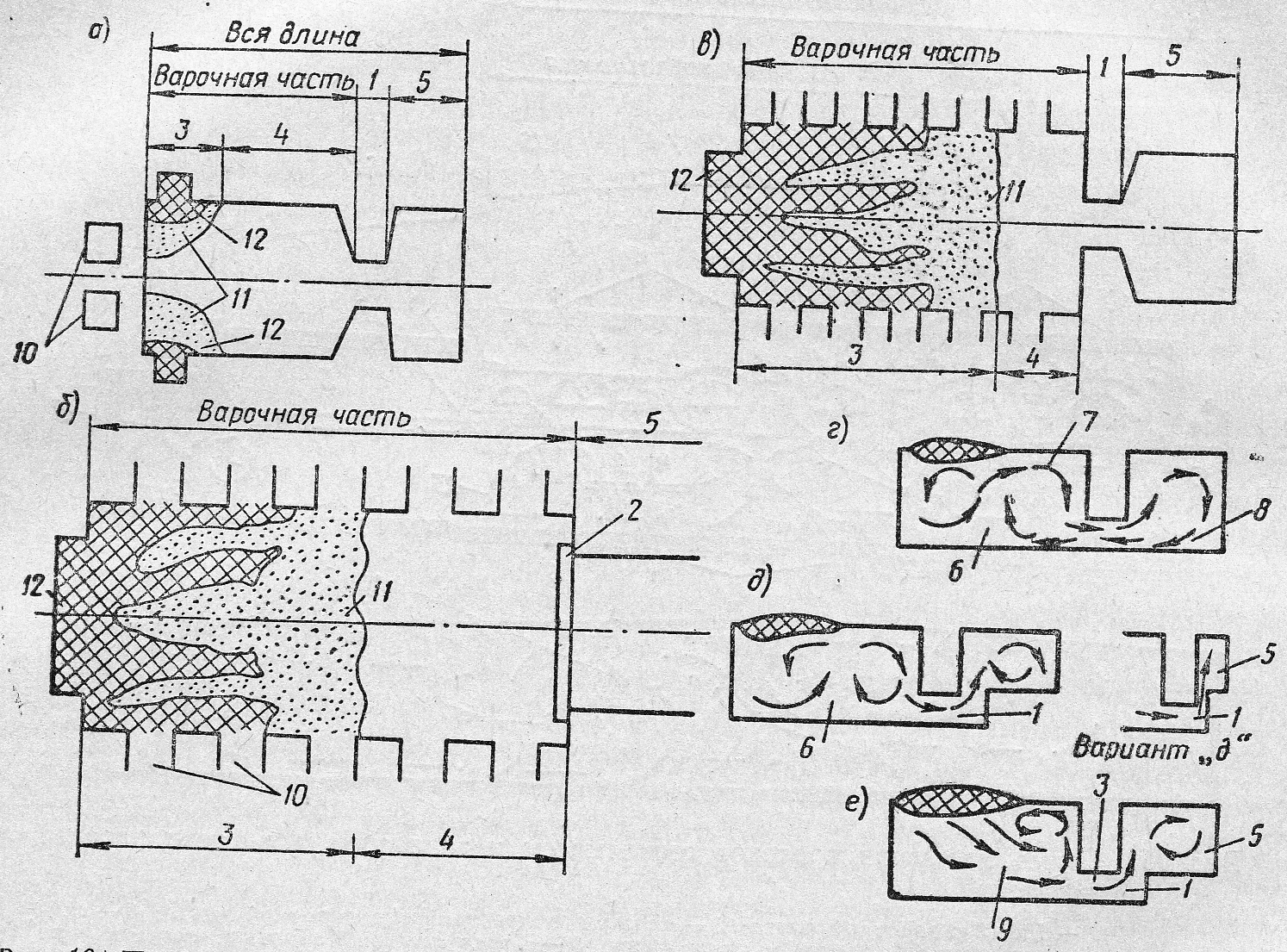

Рис. 11, Потоки стекломассы в печах различных конструкций

а - печь с протоком, малая выработка: б - печь с лодкой (или

охлаждаемыми водой трубами), повышенная выработка; в - печь с протоком, большая выработка: г - печь с протоком, палая выработка, большая глубина выработочной части или проток больших размеров (то же, в печах с лодками или охлаждаемыми водой трубами); д - печь с протоком, малая выработка и малая глубина выработочной части, вариант - малая ширина последней; е - печь с протоком, большая выработка: 1 - проток; 2 - лодка или охлаждаемая труба; 3 - зона варки; 4 - зона осветления; 5 - зона студки (выработочная); 6 - двойной цикл потоков; 7 - прямой поток; 8 - возвратный поток; 9 - одинарный цикл потоков; 10 - горелки; 11 - пена и "рябое зеркало"; 12 – пена при недостаточно резком температурном выделении области максимальных температур перетекает в зону осветления, образуя "рябое зеркало".

Участок максимальных температур называют источником потоков (квельпункт). Продольный поток, движущийся к выработочной части печи у разделительных приспособлений, опускается на большую или меньшую глубину и направляется дальше, частично он возвращается. Скорость стекломассы на поверхности в печах для листового стекла доходит до 30 м/ч. В печах с протоком, где по длине печи падение температуры обычно

малое, скорость потока значительно меньше - до 5-10 м/ч. Максимальная скорость в протоке печи для штучного стекла-15-20 м/ч, а в студочной части печи для листового стекла доходит до 14 м/ч. Обычно температура в поперечном направлении бассейна падает от оси к стенкам и здесь потоки стекломассы движутся поверху к стенкам, а внизу возвращаются, присоединяясь к продольным потокам. Роль поперечных потоков невелика и скорость их не превышает 3 м/ч. На движение потоков стекломассы влияет также проталкивание шихты механическим загрузчиком. Рис. 11 дает представление о положении потоков и состоянии поверхности зеркала стекломассы в зависимости от производительности печи и месторасположения области максимальных температур стекломассы. На рис. 11, а показана система потоков в печах с лодками, а также в печах с протоком (высокая температура стекломассы в нижних слоях) малой производительности (до 300-500 кг/ж2-ч), с большой глубиной выработочной части и незаглубленным протоком. При повышении производительности печей положение области максимальных температур смещается к концу варочной части, увеличивается зона варки - область покрытия шихтой и варочной пеной; при этом в печах с протоком из выработочной части исчезает возвратный поток стекломассы, в печах с развитой конвекцией этот поток уменьшается. В печах с протоком в варочной части двойной цикл потоков может замениться одинарным. Как указано выше, в выработочной части также наблюдается движение потоков стекломассы. Уменьшение размеров этой части позволяет свести к минимуму или полностью устранить обратные потоки. В результате наличия обратных потоков или малой скорости движения придонного слоя кривые температур в продольной плоскости варочной части имеют характерные перегибы. На движение потоков стекломассы влияет расположение экранов в газовом пространстве, резко изменяющее распределение температур по длине печи. Экраны, так же как и заградительные приспособления в области стекломассы, вызывают опускание и возврат с нижним потоком части верхнего потока. Движение потоков стекломассы изучают на действующих печах и на моделях. Расчет скорости движения стекломассы в бассейне ванной печи очень сложен. Провести его можно, лишь приняв некоторые допущения, а также используя методы моделирования. Для свободной поверхности зеркала при большой ширине бассейна делают следующие допущения: линии потока параллельны дну и стенкам ванны, скорость вдоль каждой линии потока постоянна, движение стекломассы установившееся, распределение температур задано, изменение вязкости и плотности стекломассы по высоте бассейна может быть представлено в виде непрерывной функции глубины бассейна. Условия, позволяющие определить скорость движения стекломассы, следующие: равенство потока, движущегося из варочной части в выработочную, сумме потоков возвратного и вырабатываемого; равенство нулю скоростей потока у дна и в нейтральной плоскости; равенство сил сдвига и трения. При этом величину максимальной разности высот стекломассы (в зонах максимальных и минимальных температур) определяют из условия равенства весов столбов стекломассы в плоскости равных давлений стекломассы. Параметры потоков, подсчитанные по формулам для печи листового стекла, приведены на рис.105. Здесь не учтено уменьшение конвекционного потока в результате тормозящего влияния преград в области стекломассы и трения о боковые стены бассейна. При расчете расстояние между зонами максимальных и минимальных температур принято равным 30м; ширина печи 6м, высота слоя стекломассы - 1,2м. Из теории и расчетов следует, что плоскости давлений и скоростей, равных нулю, не совпадают. Для несвободной поверхности под лодкой или в протоке - помимо выше указанных зависимостей следует учесть равенство нулю скорости у верхней поверхности потока. Коэффициенты "торможения" для различных преград определены В. С. Велевым с помощью моделирования.

Методика расчета теплового баланса.

Тепловые балансы отдельных частей печи - варочной, студочной и выработочной - составляют с учетом тепла, вносимого и уносимого потоками стекломассы. Однако можно приближенно определить величину коэффициеита потока, пользуясь данными тепловых балансов.

Рис. 12. Зависимость конвекционных потоков затрачивается на покрытие от выработки потерь в окружающую среду сту дочной или выработочной частью.

Требуемые размеры студочной части зависят от величины коэффициента потока и определяют их из следующего уравнения теплового баланса: з; + о'1 + (г:2 = <?; + <?2" + р'^+ <%, (3) где ф| - количество тепла, выносимого стекломассой из варочной части в студочную, в кдж/ч; (^ - то же> из выработочной части, в кдж/ч; ($1 - количество тепла, уносимого стекломассой в выработоч- где (2\ - количество тепла, теряемого выработочной частью в окружающую среду, в кдж/ч; <52 - количество тепла, передаваемого из варочной или студочной части в выработочную излучением и переносимого потоками газов, в кдж/ч; 0 - РР - количество вырабатываемой стекломассы в кг/ч (Р - удельный объем-выработка - стекломассы в кг/м2 -ч; Р - площадь печи в м2) ; с - темплоемкость вырабатываемой стекломассы в интервале температур /] - /2 в- кдж/кг-град; ^ - средняя температура стекломассы, поступающей в выработочную часть, в °С; /2 - средняя температура обратного потока в °С; 4 - температура вырабатываемой стекломассы в °С; т - коэффициент потока. Если ^2 = 4, то ную часть, в кдж/ч; <3"2 - то же, в варочную часть в кдж/ч; ^" -

поверхность кладки студочной части в м2; ^ - удельная ^ потеря тепла студочной частью в окружающую среду в кдж/м2-ч; (3(tm)-количество тепла, вносимого из варочной части в студочную излучением и потоками газов, в кдж/ч; (^ -то же, из студочной части в выработочную, в кдж/ч. Из равенства (3) определяют Р'сг или т р'СТд-\(} + С({'2с2-("2с;) ° (*\с! + 4 4-(1 С1 - 4 4) где с и I - соответственно теплоемкость в кдж/кг-град и температура в °С с индексами, указывающими их соответствие тому или иному значению <3'"; Д<2 = (2|"-<22. С увеличением производительности печи т уменьшается, и наоборот. Применение устройства для регулирования потока стекломассы позволяет установить любую желательную величину т. Расход поперечного потока УП определяют из условия равенства тепловых потоков от стекломассы и через кладку: = а & - О = -- (/о -- О (5) (6) где с - теплоемкость стекломассы в кдж/кг-град; Д^- падение температуры стекломассы с объемным весом у кг/ж3 по вертикали у стен бассейна в град; Я - коэффициент теплопроводности кладки в квт/мХ Хград; б- толщина кладки в ж; а - коэффициент теплоотдачи от поверхности кладки к окружающему воздуху в кдж/м2 • ч • град: 1$; 1Я; 1В - температуры соответственно внутренней и наружной поверхностей кладки и воздуха в °С. Расход поперечного потока значительно меньше, чем продольного.

Движение газов

Движение газов по направлению к пламенному пространству вызывается геометрическим напором, который создается самой печью, вентиляторами, нагнетающими горючий газ и воздух, и давлением газа в магистралях. Из печи газы отводят с помощью дымовой трубы, дымососов и эжекторов. Давление в пламенном пространстве обычно поддерживают близким к нулю, при этом устраняются излишнее выбивание газов или же излишний присос воздуха, охлаждение стекломассы и образование сильно окислительной среды. Выше нулевой (нейтральной) линии давление в пламенном пространстве положительное (максимально у свода), ниже - отрицательное (наибольшее разрежение или наименьшее давление у зеркала ванны и у пода горшковой печи). У основания регенераторов (или керамических рекуператоров) величина разрежения составляет при проходе воздуха или горючего газа 4-7 мм вод. ст. и при проходе дымовых газов-6-10мм вод. ст. Сопротивление проходу дымовых газов больше вследствие необходимости опускания дымовых газов (преодоления их геометрического напора). Требуемое разрежение растет по направлению к дымовой трубе, в которой обычно создается разрежение в 20-30мм вод. ст. Избыток тяги дымовой трубы или давления на пути горючего газа и воздуха ликвидируется сопротивлением задвижек у дымовой трубы, а также у газовых и воздушных клапанов. Горение в рабочей камере происходит в условиях малого избытка воздуха. Горючие газы могут догорать на пути в горелках и регенераторах или рекуператорах, однако это нежелательно. На всем пути газов от рабочей камеры через неплотности кладки и клапанов присасывается извне воздух. Различают зоны движения газов потоком в пламенном пространстве и реакционную зону, ограниченную поверхностью горения, в которой газы перемешиваются до стехиометрического соотношения (коэффициент избытка воздуха а=1), горючее сгорает и выделяется тепло. Первая зона - это струя пламенных газов, вторая - факел пламени.

Теплообмен в рабочей камере

Подавляющее большинство стекловаренных печей отапливается продуктами горения топлива, и их работа зависит от теплообмена в области пламенного пространства и в слое шихты и стекломассы. Теплообмен в пламенном пространстве. Источником тепла в рабочей камере является факел пламени. Факел пламени, кладка, шихта и стекломасса обмениваются излучением. Роль конвекции при высоких температурах относительно мала. Лучистый поток, падающий на кладку, шихту и стекломассу, частично поглощается, а частично отражается. Отраженный поток суммируется с собственным потоком излучения. Вследствие частичной прозрачности, характеризуемой степенью черноты, факел поглощает часть падающего на него потока, а часть пропускает. Стекломасса в известной мере прозрачна для излучения факела и кладки, поэтому в теплообмене может участвовать более или менее толстый слой стекломассы. В результате теплообмена шихта и стекломасса нагреваются за счет излучения факела и кладки; небольшое количество тепла (5-10%) передается конвекцией от газов. Излучение пламени зависит от содержания в нем многоатомных газов (СОг и НгО) и частичек сажи - продукта разложения углеводородов, которые вызывают свечение пламени. В газовом пространстве температурное поле неравномерно. Максимальные температуры наблюдаются в факеле, который не является однородным и состоит из участков с различной температурой. Максимальная температура факела 1600-1750° С, у места выхода из печи она снижается до 1450-1550° С. В высокотемпературных печах она может быть и выше. Температура стен и свода приближается к температуре факела на выходе из печи. Она ниже средней температуры газов и выше температуры поверхности шихты и стекломассы. Температура самого факела и теплоотдача от факела максимальны вблизи места е<х> поступления в печь и снижаются до минумума у отверстий, отводящих газы. Особенно сильно температура снижается на пути газов к печам с подковообразным направлением факела. При постепенном сгорании топлива получают длинное пламя с более

низкой максимальной температурой, чем при коротком пламени. Распределение температур при этом более равномерное. Чем выше степень черноты факела, тем больше теплоотдача от него. Температура кладки пламенного пространства в регенеративных печах снижается при переключении клапанов и затем вновь повышается. По длине печи температуры сначала повышаются до максимума, затем снижаются. В печах с поперечным пламенем такой режим легко достигается, особенно при использовании самостоятельных регенераторов у каждой горелки. В малых печах с подковообразным пламенем нетрудно установить требуемое распределение температур по длине печи; в больших - поддерживать нужный режим труднее - приходится прибегать к изменению соотношения воздух - газ и воздействию тяги дымовой трубы, что часто приводит к нежелательным явлениям: неполноте горения, большому подсосу холодного воздуха и т. д. Температура стекломассы, равная на выходе из варочной части 1300 -1450° С, в выработочной части снижается до 1050-1250° С. При выработке мелких изделий поддерживают более высокие температуры, чем при выработке крупных. Отходящие газы охлаждаются в каналах горелок на 100-150° и с температурой 1300-1400° С поступают в насадки регенераторов. Желательно минимальное охлаждение, достигаемое эффективной тепловой изоляцией горелок. Теплообмен в шихте и стекломассе. Теплообмен в области стекломассы протекает следующим образом. Верхние потоки стекломассы переносят тепло к нижней поверхности слоя шихты, в студочную и вырабо-точную части печи. Возвратный глубинный нижний поток передает тепло дну и части стен бассейна, компенсируя теплоотдачу в окружающую среду. Передача тепла в слое стекломассы осуществляется теплопроводностью и излучением. Температура в стекломассе в варочной части бассейна пламенной печи снижается, причем, согласно некоторым исследованиям, вначале резко, а затем медленно. Чем прозрачней стекломасса для тепловых лучей, тем медленнее понижается температура. В малопрозрачной стекломассе, окрашенной окислами железа, температура падает резко. На некоторой глубине падение замедляется вследствие влияния обратного конвекционного потока стекломассы. На поверхности стекломассы температура равна 1300-1500° С, у дна-1100-1300° С. В печах с лодками у дна температура ниже, чем в печах с протоками. В распространенных электрических печах прямого сопротивления максимум температур находится в глубине стекломассы на некотором расстоянии от электродов. Понятие о теплопроводности применительно к стекломассе имеет особый смысл. Эффективная теплопроводность стекломассы зависит от многих факторов: от собственной теплопроводности стекломассы, ее излучения и излучения окружающей среды. Для ванных стекловаренных печей значения коэффициентов теплопроводности зависят от распределения температур в слое, коэффициента поглощения стекла, толщины слоя, излучения пламенного пространства и дна или глубинного слоя стекломассы и ее движения. В. слое стекломассы толщиной Н (см. рис. 103 ) через элементарный слой их передается сверху: лучистый поток от кладки и газов за вычетом тепла, поглощенного верхним слоем стекломассы толщиной х\ лучистый поток от слоя стекломассы х; тепло, переносимое собственно теплопроводностью. Снизу передаются лучистый поток кладки за вычетом поглощенного слоя стекломассы Ь.-х-6.x и лучистый поток от слоя стекломассы Н-х-Ах. Элементарный слой излучает тепло в обе стороны. Результативный поток тепла характеризует эффективную (видимую или условную) теплопроводность стекла. Тепло передается также конвекционными потоками. Келлотом, Черни и другими исследователями показано, что при некоторых условиях количество тепла, передаваемого лучеиспусканием, отнесенное к градиенту температур (коэффициент радиационной теплопроводности), равно чГЗ/ЗК, (7) где п - показатель преломления стекла; Сч - коэффициент излучения абсолютно черного тела; Т - температура слоя стекломассы в °С; /С - коэффициент поглощения стекла. Коэффициент радиационной теплопроводности резко увеличивается с повышением температуры. При температуре ниже 100° С он меньше 1,16 при 1300° С - для листового и хозяйственного стекла он увеличивается до 70-87, а для коричневого бутылочного - до 11,6 вт/м-град. Нагрев стекольной шихты и получение расплава в ванной печи могут быть осуществлены следующим образом. Шихта, загружаемая в печь,

нагревается сверху в результате излучения газов и кладки, а также теплоотдачи от газов конвекцией. Кроме того, тепло передается слою шихты потоком стекломассы, поступающим из области максимума температур к засыпочной части печи. Метод расчета нагрева шихты основывается на том, что поверхностный ее слой, имеющий низкую теплопроводность, быстро прогревается, превращается в стекломассу и стекает. При расчете нагрева содово-сульфатной шихты в стадии стеклообразования условно принято, что процессы стеклообразования состоят из двух стадий: 1) нагрева слоя шихты, сохраняющего неизменные свойства, до средней температуры 800-900° С; 2) нагрева слоя образующегося из шихты расплава до средней температуры 1350-1450° С, при которой он стекает с поверхности слоя шихты. Таким образом, действительный слой шихты заменяется условным, в котором процессы стеклообразования резко разграничены, но длительность

его прогрева примерно та же, что и действительного. При расчете длительности стеклообразования в слое шихты, нагревающегося за счет теплоотдачи сверху от газов и кладки, а также снизу от протекающего слоя стекломассы, необходимо знать ряд физических констант для массы, находящейся в стадии провара. Объемный вес шихты уг может быть принят равным 1000 кг/м3, коэффициент теплопроводности Яа - 0,95 квт/м-град и удельная теплоемкость шихты с\- 1,05 кдж/кг • град; тогда коэффициент температуропроводности а, = -V = °'95 = 0,92•10~3 м*/ч. (8) ъуг 1,05-1000 Объемный вес шихты в стадии стеклообразования, представляющей собой стекловидную массу ячеистой структуры, пронизанную пузырями и смешанную с сырой шихтой, составляет 1400-1500 кг/м3. Эффективные значения коэффициента теплопроводности стекломассы, содержащей газовые включения в интервале температур 800- 1300°С, составляют 2,9-3,5 вт/м-град и более (до 10 и даже до 90-100 для очень прозрачного стекла). Движение пузырьков газа во много раз повышает эффективную теплопроводность массы, что имеет значение для нагрева и провара поверхностного слоя шихты. При определении величины коэффициента температуропроводности

расплава в стадии провара необходимо пользоваться эквивалентной теплоемкостью с учетом теплоты реакций. Для содово-сульфатной шихты она составляет примерно 3,35 кдж/кг • град. Принимая максимальное значение коэффициента теплопроводности проваривающейся массы равным 29 (--30) (бурное движение пузырьков) и стекла в стадии, близкой к наличию легкой пены, равным 2,9 вт/м- град, среднюю удельную теплоемкость экстраполируем за указанные в формуле пределы с750_1200 = 0,1605 + 1,ЫОЛ (9) получаем предельные значения температуропроводности: § 29 ,-з 1 ,°2. "^0,8 -1450 =25,2-10 ,м"/". (Н) Таким образом, температуропроводность стекломассы, особенно в стадии провара, во много раз превышает температуропроводность шихты. Величина коэффициента теплоотдачи от внешней среды к поверхности тела зависит от температуры и степени черноты факела, значения конвективной слагающей теплоотдачи, расположения и размеров факела и кладки. По данным для действующих установок, величина этого коэффициента, отнесенная к температуре кладки, может быть принята равной 4186,8 кдж/м2-ч-град. Показатели для температур теплоотдающей среды (1460 и 1520° С) приведены на рис. 106. Температура стекломассы под слоем шихты составляет 1100- 1200° С. Принимается, что после нагрева до средней температуры 900° С отдельные слои шихты определенной толщины Дх1 сливаются в один слой толщиной Д х2 с другими свойствами. Этот слой стекает после прогрева до средней температуры 1450° С. Приняты два варианта параметров 5ВО 480 Ш ШуриОающейся массы а "Я*Ъи^45ж 100 150 200 250 300 Толщина слоя Е&мм Температура в °С , 96. Расчетная скорость провара шихты (пунктирные линии характеризуют изменение по времени температуры низа и середины слоев шихты толщиной 26мм): Дх2 - толщина стекающего слоя в мм: 26 - общая толщина слоя в мм = 1600° С; Из расчетов следует, что утолщение стекающего слоя повышает длительность прогрева, так как в этом случае затягивается прогрев шихты, необходимый для образования поверхностного слоя стеклообразной массы, который быстро прогревается и стекает. Отекание поверхностного слоя значительно ускоряет нагрев слоя в целом. Количество тепла, передаваемого конвекционным потоком нижней поверхности слоя, невелико по сравнению с количеством тепла, передаваемым в пламенном пространстве верхней поверхности вследствие относительно низкой температуры стекломассы, соприкасающейся со слоем шихты снизу. Шихта, погруженная в стекломассу, является источником непровара. В расчетах не учтено, что при уменьшении толщины слоя шихты температура подогревающего снизу слоя стекломассы несколько повышается. Из расчетов теплообмена в пламенном пространстве следует, что поверхность слоя шихты должна быть возможно больше, а толщина стекающего слоя - возможно меньше. Процесс прогрева стекломассы при осветлении можно приближенно представить следующим образом. Слой стекломассы, стекающий с поверхности шихты, смешивается с циркулирующим потоком. Смешанный поток поднимается на поверхность зеркала в области максимума температур стекломассы. К этому потоку примешивается часть циркулирующего потока, поступающего из студочной части. Некоторое количество стекломассы поверхностного потока возвращается в зону варки, а остальное движется поверхностным потоком в зоне осветления к студочной зоне, нагреваясь и подвергаясь осветлению. Этот поток отдает часть получаемого в пламенном пространстве тепла движущейся в одном направлении с ним части циркулирующего потока. При расчетах следует учитывать особенности теплопроводности стекломассы и пользоваться эффективными значениями коэффициента теплопроводности. Ориентировочно можно принять значение коэффициента теплопроводности для верхних слоев стекломассы в зоне осветления при варке прозрачного стекла или интенсивном перемешивании ее газами 23-34 и для нижних 5,8-11,6, а для малопрозрачных соответственно 3,4-5,8 и 2,3-3,4 вт/м • град. Толщина слоя стекломассы, движущейся в сторону выработочной части в зоне осветления, составляет 100-400мм. На основе произведенных расчетов можно заключить, что уменьшение толщины слоя, находящегося в стадии осветления, имеет очень большое значение. Длительность подъема пузырей не должна превышать длительности пребывания стекломассы в зоне осветления.