2. Устройство печей

Стекловаренная печь состоит из рабочей камеры, каналов и горелок, тяговых и дутьевых приспособлений, обвязки, а также из устройств для питания печи шихтой, использования тепла отходящих газов и охлаждения бассейна. В стекловаренной печи обычно различают верхнее и нижнее строение, к верхнему строению относится рабочая камера. Нижнее строение, соединенное каналами горелок с верхним, состоит из теплоиспользующих приспособлений, каналов и клапанов, связывающих печь с источниками воздуха и горючего газа, а также с приспособлениями для отвода отходящих газов.

Рабочая камера

Рабочая камера горшковых печей (стойло) состоит из пода, бокового ограждения - окружки, простенков - бычков, ограничивающих рабочие окна, перекрытых сводиками, и главного свода. Под выкладывают из крупных шамотных плит толщиной 200-300 мм; кладка, окаймляющая кади, обычно динасовая или муллитовая, иногда шамотная. Окружку печи выкладывают изнутри из шамотного кирпича, а снаружи - из теплоизоляционного. Толщина окружки 540-500 мм. Для вставки и выемки горшков в окружке имеются отверстия, прикрываемые заслонками. При ручной выработке на уровне верхнего края окружки расположена кольцевая полка - шустан - из шамотных плиток для инструмента и форм. Главный свод печи и бычки выкладывают из динаса толщиной в один кирпич; сводики, перекрывающие окна, также динасовые толщиной 0,5 кирпича. Для уменьшения объема рабочей камеры иногда рабочие окна врезают в свод, доходящий до окружки.

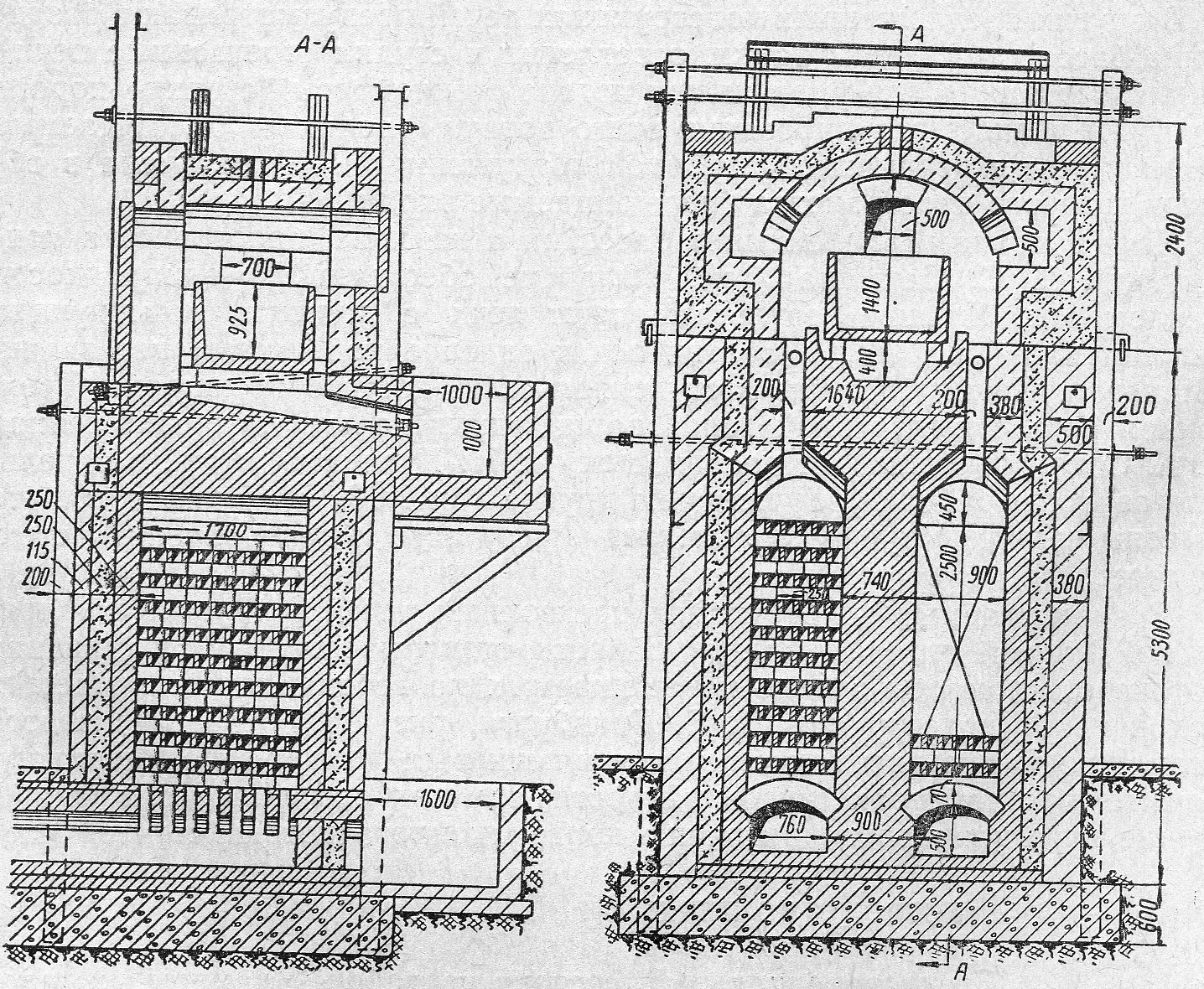

Рис. 6. Горшковая регенеративная печь

Обвязывающий регулируемый каркас служит для скрепления элементов рабочей камеры. Усилия от распора главного свода воспринимаются через вспомогательные металлические элементы связями, которыми стянуты вертикальные стойки из балок, закрепленных в нижней части. Окружку обвязывают полосовой сталью. На рис.6 показана одногоршковая печь, отапливаемая высококалорийным топливом, с подовыми горелками. В случае ручной выработки на уровне верхнего края горшка устраивают полки, на которые могут

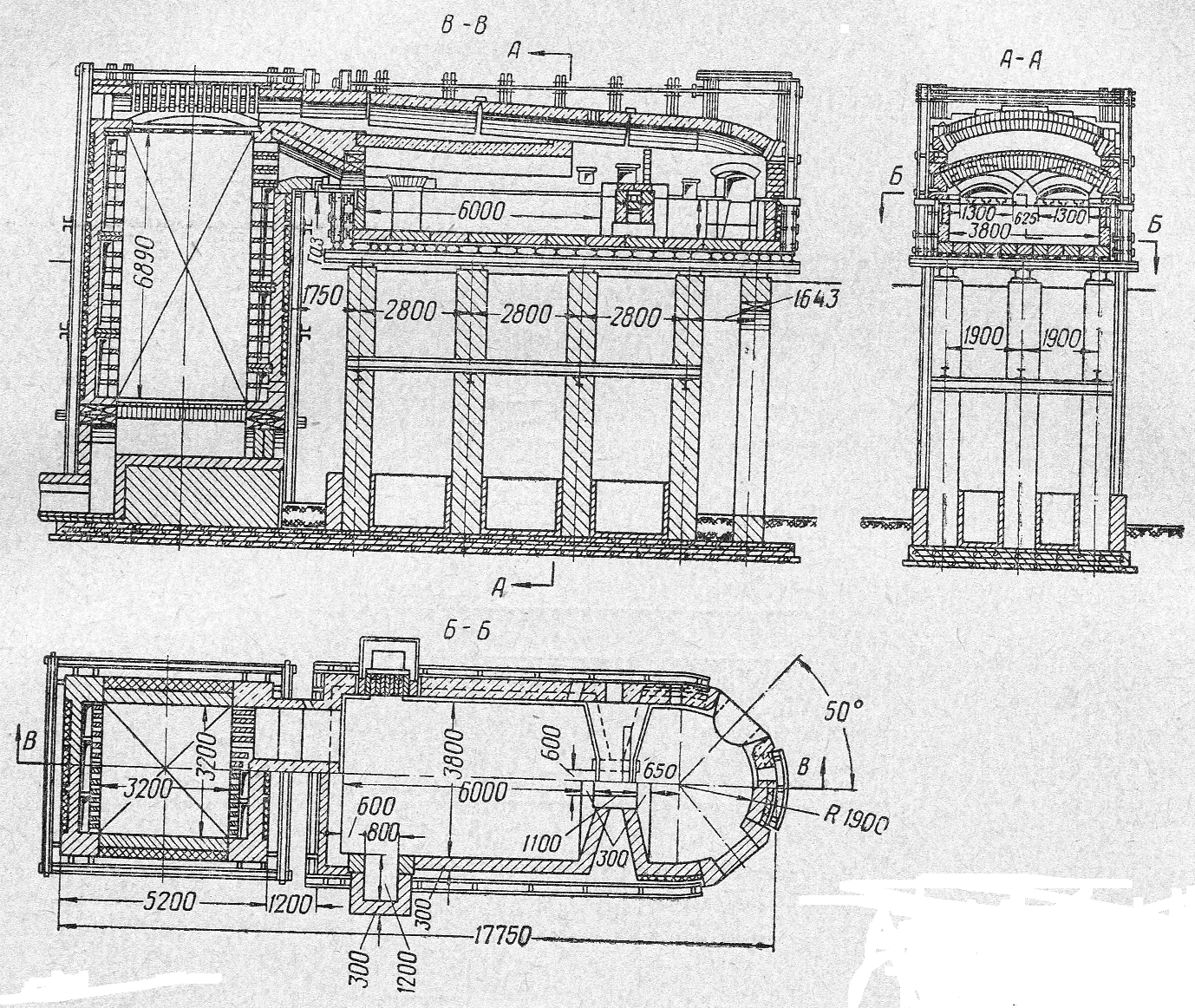

Рис. 7. Ванная рекуперативная печь с протоком

быть уложены "кранцы". Шкварный колодец холодный и вынесен наружу для удобства очистки. Рабочая камера ванной печи (рис. 7) состоит из бассейна и пламенного пространства. Бассейн обычно расположен целиком на самостоятельной опоре, иногда частично на стенах регенераторов. Его выкладывают насухо из огнеупорных брусьев. Для дна используют шамотные брусья размером 1000X400X300 мм, а для стен или только верхней части - муллитовые, циркономуллитовые и другие брусья размером 500X400X300 мм (и тоньше). Если стекломасса содержит большое количество щелочей, бассейн выкладывают из кварцевых брусьев и плит. Иногда дно печи для предохранения от разъедания стекломассой покрывают плитками из стойкого огнеупорного материала. Стены бассейна, испытывающие гидростатическое давление стекломассы, обвязывают металлическими креплениями. Как правило, варочную часть бассейна снабжают искусственным охлаждением. Большой эффект дает установка в верхней части бассейна взамен огнеупора металлических охлаждаемых воздухом элементов. Варочная часть бассейна имеет в плане прямоугольную форму. При переходе к выработочной или студочной части она постепенно или резко сужается. Выработочная часть имеет полукруглое, реже - прямоугольное очертание. Пламенное пространство ограничено стенами и сводом, подвешиваемыми самостоятельно на металлических опорах. Для предохранения от непосредственного воздействия пламени и излучения печи опоры стен перекрывают фасонными динасовыми брусьями (зубьями) и выдвигают динасовые стены наружу по отношению к брусьям бассейна. Между подвешенными стенами и бассейном оставляют закладываемый кирпичом промежуток (заклинок) в 80 -120 мм для наблюдения за печью и ее обслуживания (рис. 8). Стены и свод выкладывают из динаса и изолируют материалами, достаточно стойкими при высоких температурах. Изоляцию применяют двух или трехслойную, причем внутренний слой выкладывают из огнеупорного легковеса, а наружный из трепельного кирпича. Тепловую изоляцию не применяют в местах, подверженных сильному износу. В стенках пламенного пространства имеются отверстия для подачи шихты, выработки стекла, а также поступления и отвода газов. Через смотровые отверстия "разводят" шихту, осуществляют хальмовку, наборку проб, вставку лодок и кранцев, замеряют температуру и т. д. Большие отверстия перекрывают заслонками (передками), подвешиваемыми на блоках.

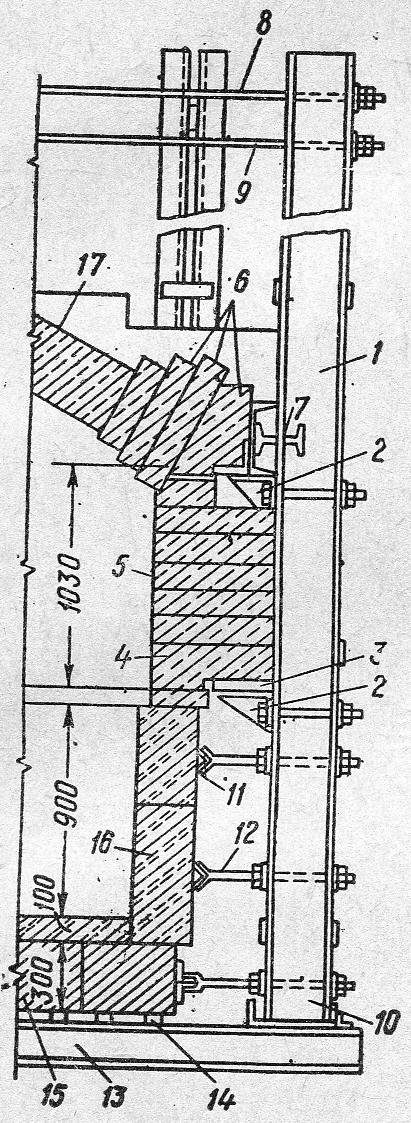

Рис. 8. Колонны бассейна 1 - стойка (швеллеры или двутавровые балки); 2 - кронштейны для подвески стен и свода; 3 - опоры для стен; 4 - зуб; 5 - динасовая стена; 6 - пята и защитный брус; 7 - опора под пяту; 8 - верхняя связь; 9 - нижняя связь; 10 - жесткое крепление стоек; 11 - обвязка стеновых брусьев бассейна; 12 - упорные болты; 13 – опорные балки под дном; 14 - опорные полосы под дном; 15 - донные брусья; 16 - стеновые брусья; 17 – свод

Обвязывающий каркас рабочей камеры (см. рис. 8) служит для восприятия усилий от распора свода и стекломассы, а также для подвески стен и свода пламенного пространства. Он состоит из вертикальных металлических колонн, закрепленных внизу. Обвязывающий каркас ванных печей обычно регулируется. Загрузка шихты в современных печах в основном механизированная. Для больших печей обычно используют многостольные загрузчики шихты, обеспечивающие возможность подачи шихты сплошной пеленой или же грядами, они также допускают регулирование подачи шихты по ширине печи. Иногда применяют плунжерные загрузчики, облегчающие уплотнение загрузочного кармана. Последние максимально расширяют для улучшения распределения шихты в печи. Эти карманы перекрывают арками плоскими или с малым подъемом. При небольших размерах печей часто применяют треугольные загрузочные карманы с двумя плунжерными загрузчиками, подающими шихту под работающую горелку. В небольших печах применяют также вибрационные и иного типа механизированные загрузчики. В последние годы в ванных печах с протоком, особенно для малопрозрачного стекла, предусматривают бурление стекломассы. При бурлении сильно охлажденная стекломасса из глубинных слоев поднимается на поверхность, что улучшает теплообмен, а также повышает качество, особенно гомогенность стекломассы. Бурление стекломассы может иметь целью также управление потоками и создание для них преград. Схема установки для барботирования стекломассы показана на рис.9. Сопла для барботирующей среды (обычно воздуха) располагаются в дне печи. Их изготовляют из жароупорных материалов и можно искусственно охлаждать.

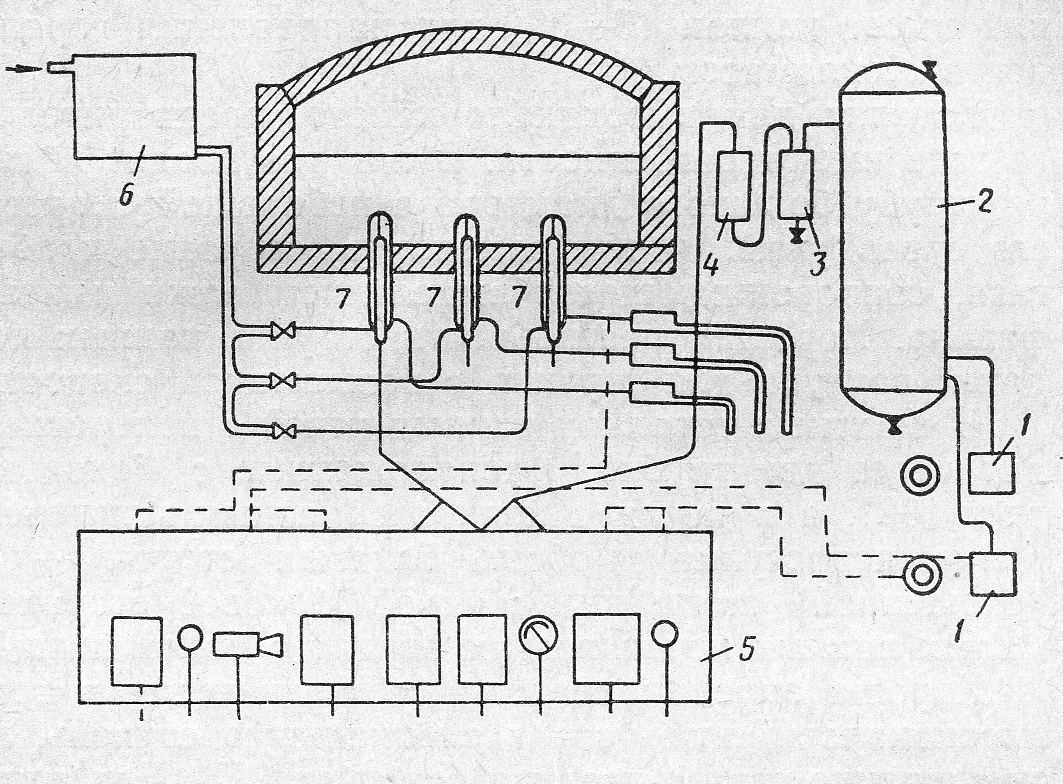

Рис. 9. Схема установки для бурления стекломассы в ванной печи 1 - компрессор; 2 - ресивер; 3, 4 - очистители; 5 - пульт с указывающими и регулирующими, приборами; 6 - бак для охлаждающей воды; 7 - охлаждаемые водой трубки

У сопел наблюдается повышенный износ дна. При излишне большой подаче газа желательный режим - пузырьковый - переходит в струйный.

Горелки

Стекловаренные печи отапливаются газообразным или жидким топливом при помощи горелок. В качестве, материала для кладки горелок в основном используют высококачественный динас. Влеты горелок ванных печей часто выкладывают из литых огнеупорных материалов. В отдельных частях горелок применяют тепловую изоляцию, а в местах, подверженных наибольшему износу, располагают холодильники. В горшковых печах преимущественно применяют кадиевые горелки, в ванных - шахтные. В кадиевых горелках горшковых печей обычно имеются каналы, соединяющие регенераторы с камерой частичного предварительного сгорания газа, и вертикальные каналы, соединяющие колодец с кадью. Шахтные горелки представляют собой комбинацию вертикальных, наклонных и горизонтальных кирпичных каналов, соединяющих регенератор с печью. От вертикальных каналов горелок ванных печей в последнее время часто отказываются, повышая за их счет насадки регенераторов. В этом случае регенераторы приходится отодвигать от рабочей камеры, чтобы сохранить достаточную ширину прохода между горелкой и бассейном для обслуживания последнего. Чем больше длина влетов отдельных горелок, тем больше степень покрытия пламенем зеркала стекломассы ванной печи, поэтому для улучшения обогрева печи увеличивают длину влетов горелок. В больших печах применяют горелки со влетами длиной 1,6м и больше, предусматривая раскрытие влетов у входа в печь. Обычно в горелках струю воздуха направляют над струей генераторного газа, так как менее лучепрозрачный газ быстрее прогревается в печи и стремится кверху. При желании создать в печи окислительную среду воздух подводят ниже газа. Для увеличения доли газа, сгорающего в горелке, камеру сгорания удлиняют. В ванных печах свод камеры частичного предварительного сгорания имеет наклон 15-30° для направления горящей струи на поверхность стекломассы. Горелки для высококалорийного, предварительно не подогреваемого газа имеют особенности. В них газ вводят вблизи влета, обычно через трубу большого диаметра с небольшой скоростью, плохо смешивая его с воздухом, чтобы замедлить сгорание и обеспечить разложение газа, сопровождающееся выделением сажи и повышением светимости факела. Хорошая настильность струи в ванных печах достигается подачей воздуха для горения с повышенной скоростью. В шахтных горелках ванных печей с поперечным пламенем газ вводят через две трубки, расположенные с боков каждой горелки, а в печах с подковообразным пламенем - также (если горелка недоступна с обоих боковых сторон) - со стороны торцовой (скошенной) стены или с одной боковой стороны горелки. Иногда в малых ванных печах воздух вводят с боков печи, а газ с торца. Хорошо зарекомендовало себя введение в горелки ванных печей высококалорийного газа в специальную ступень, лучше организующую смешивание газа и воздуха. Для регулирования сжигания газа к нему примешивают воздух или отходящие газы. Для распыления жидкого топлива используют форсунки высокого давления. Жидкое топливо часто вводят в щечки горелок у места вылета газов и непосредственно в печь. В этих условиях смесь распыливающей среды и жидкого топлива эжектирует подогретый воздух, поэтому скорость последнего может быть меньше, чем в случае сжигания высококалорийного газа. Более целесообразно введение жидкого топлива снизу горелки. Распределение газов в горелках регенеративных печей регулируется с помощью шамотных или стальных шиберов, охлаждаемых водой. Особенно благоприятны условия регулирования в печах, в которых каждая горелка обслуживается самостоятельной секцией регенератора. В печах прямого нагрева используют обычно газовые инжекционные горелки одно - или двухпроводные, а в случае жидкого топлива – форсунки низкого давления; предусмотрено водяное охлаждение.

Приспособления для использования тепла отходящих газов

Тепло отходящих газов используют преимущественно в регенераторах и реже - в рекуператорах. При высокой температуре отходящих газов иногда применяют котлы утилизаторы. Тепло отходящих газов также используют в устройствах для подсушки топлива. Рекуператоры могут быть керамическими и металлическими. Керамические рекуператоры выкладываются из шамота, а в области максимальных температур - из карборунда и высокоглиноземистого огнеупора. В основном применяют рекуператоры, составляемые из цельных трубчатых элементов. В керамическом рекуператоре газы движутся в один или несколько ходов. При нескольких ходах увеличиваются скорость и равномерность распределения газов и, следовательно, улучшается теплообмен. Однако при этом растет сопротивление рекуператоров. Дымовые газы обычно движутся по трубам в вертикальном направлении без поворотов. В керамических рекуператорах возможен подогрев воздуха до высоких температур (900-1000°С). Однако эти рекуператоры громоздки, непрочны, имеют неплотности и легко забиваются шихтной пылью. Металлические рекуператоры делают из чугуна, обыкновенной и мягкой стали (при нагреве воздуха до 400° С) и специальных сплавов (при нагреве воздуха до 600-800°С). Тепловое сопротивление металлических стенок ничтожно, и теплопередача определяется исключительно условиями теплоотдачи у стен. Регенераторы обычно выкладывают из шамота. Применение термостойкого магнезита в участках с максимальной температурой позволяет уменьшить износ насадки и улучшить теплообмен. Регенераторы могут быть горизонтальными и вертикальными. Наиболее распространены вертикальные регенераторы. Горизонтальные регенераторы, имеющие меньшую высоту, чем вертикальные, применяют главным образом при высоком уровне грунтовых вод. В секционных регенераторах каждая горелка обслуживается самостоятельными регенераторами или отдельной их частью. Такое устройство улучшает распределение газов по отдельным горелкам, регулирование температурного и газового режима в печи, а также облегчает ремонт регенераторов и горелок. Котлы утилизаторы устанавливают у стекловаренных печей за регенераторами и рекуператорами, если температура газов, выходящих из них, выше 400°С и расход топлива достаточно велик. При благоприятных условиях для получения пара можно использовать 30-50% тепла отходящих газов, что составляет 8-15% теплоты сгорания топлива. Стоимость энергии, расходуемой на котельную установку, составляет 10-20% стоимости получаемого пара. Установка состоит из котла, подогревателя и перегревателя (последние два необязательны), питательных насосов и иногда дополнительной топки. Применяют газотрубные, иногда водотрубные котлы. Первые плотнее и менее чувствительны к загрязнению воды, однако сопротивление их больше. Используют также змеевиковые котлы с многократной принудительной циркуляцией. Водоподогреватели применяют при низкой температуре тепла отходящих газов и потребности в горячей воде.

Переводные клапаны

Подачу горючего газа и воздуха, а также отвод отходящих газов в регенеративных печах осуществляют с помощью переводных клапанов различных типов. Направление генераторного газа переключают с помощью плотных клапанов с гидравлическим затвором и барабанного четырехходового. Первый более тяжел, но надежнее, чем второй. Направление воздуха регулируют клапанами различных типов: герметичным трехходовым, барабанным с гидравлическим затвором, шиберными и тарельчатыми. Последние два более просты и имеют меньшее гидравлическое сопротивление. Переключение направления подачи высококалорийного топлива производят с помощью кранов или вентилей. В современных установках предусматривается автоматическое переключение направления подачи топлива и воздуха, устанавливаемое в зависимости от длительности периодов нагрева и охлаждения или от температуры подогрева воздуха и газа в регенераторах.

Приспособления для перемещения газов и газопроводы

Горючий газ и воздух, подогреваемые в регенераторах или рекуператорах, поступают в печь под действием напора, образуемого вентилятором, и геометрического напора, создаваемого печью. Иногда воздух подается только за счет геометрического напора. Высококалорийный газ подается за счет давления в газовой магистрали. Отходящие газы отводятся за счет тяги дымовой трубы. На пути они опускаются и для возможности их отвода необходимо преодолеть геометрический напор, создаваемый регенератором и горелками. При интенсивной работе печей и движении газов с большими скоростями, а также при установке измерителей количества газов, автоматических регуляторов и котлов утилизаторов сопротивления на пути отходящих газов возрастают настолько, что они не могут быть преодолены за счет естественной тяги. Кроме того, геометрический напор, создаваемый дымовой трубой, уменьшается вследствие снижения температуры отходящих газов при улучшении использования их тепла. В таких случаях устанавливают приспособления для искусственного отвода газов, в основном центробежные аппараты - дымососы. Горючий газ поступает к печи по подземным кирпичным и надземным стальным футерованным (неочищенный горючий генераторный газ) и нефутерованным газопроводам. Воздух подводится к печной системе по стальным трубопроводам, дымовые газы отводятся от печи по кирпичным газопроводам. Кирпичные газопроводы, если в них возможно развитие температур выше 600°С, выкладывают изнутри из шамотного (0,5 кирпича), а снаружи из красного кирпича (1 кирпич). При более низких температурах можно использовать красный кирпич (1,5 кирпича). Своды каналов выкладывают в два переката по 0,5 кирпича. Напор, на который рассчитывают приспособления для движения газов, определяют по величине местных сопротивлений, сопротивлений от трения и создаваемого печью геометрического напора с учетом запаса. Размеры газопроводов зависят от скорости газов. Очищенный генераторный газ имеет скорость (при 0°С) 6-12, неочищенный - 0,5-2, природный - 25-35 и дымовые газы - 2-6 м/сек.