- •Практическая работа 1. Определение основных параметров и расчет механизма подъема груза

- •2. Исходные данные для расчета:

- •4.1. Определение основных параметров полиспаста и барабана

- •4.2. Подбор электродвигателя

- •4.3. Подбор редуктора

- •4.4. Определение тормозного момента.

- •4.5. Подбор тормоза

- •4.6. Подбор муфты

- •4.7. Проверка работоспособности тормоза

Практическая работа 1. Определение основных параметров и расчет механизма подъема груза

1. Цель работы. На примере изучения устройства и методов расчета электрореверсивной лебедки:

- закрепить и углубить знания устройства грузоподъемных механизмов и установления их параметров;

- углубить знания и приобрести навыки производства типовых расчетов грузоподъемных механизмов.

2. Исходные данные для расчета:

Параметры/Вариант |

6 |

- масса поднимаемого груза с грузозахватными устройствами, т |

4,0 |

- высота подъема груза, м |

20 |

- скорость подъема груза, м/мин |

7 |

- расстояние между осью барабана и осью отклоняющего блока, м |

5 |

- кратность полиспаста |

7 |

- количество обводных блоков |

4 |

- режим работы механизма |

Весьма тяжелый М8 |

- продолжительность включения, % |

60 |

Требуется:

- определить размеры барабана и число слоев навивки каната;

- подобрать канат и установить диаметр обводных блоков;

- подобрать редуктор, двигатель, муфту, тормоз.

В работе должны быть приведены:

- схемы, описание устройства, принцип действия и область применения строительных лебедок;

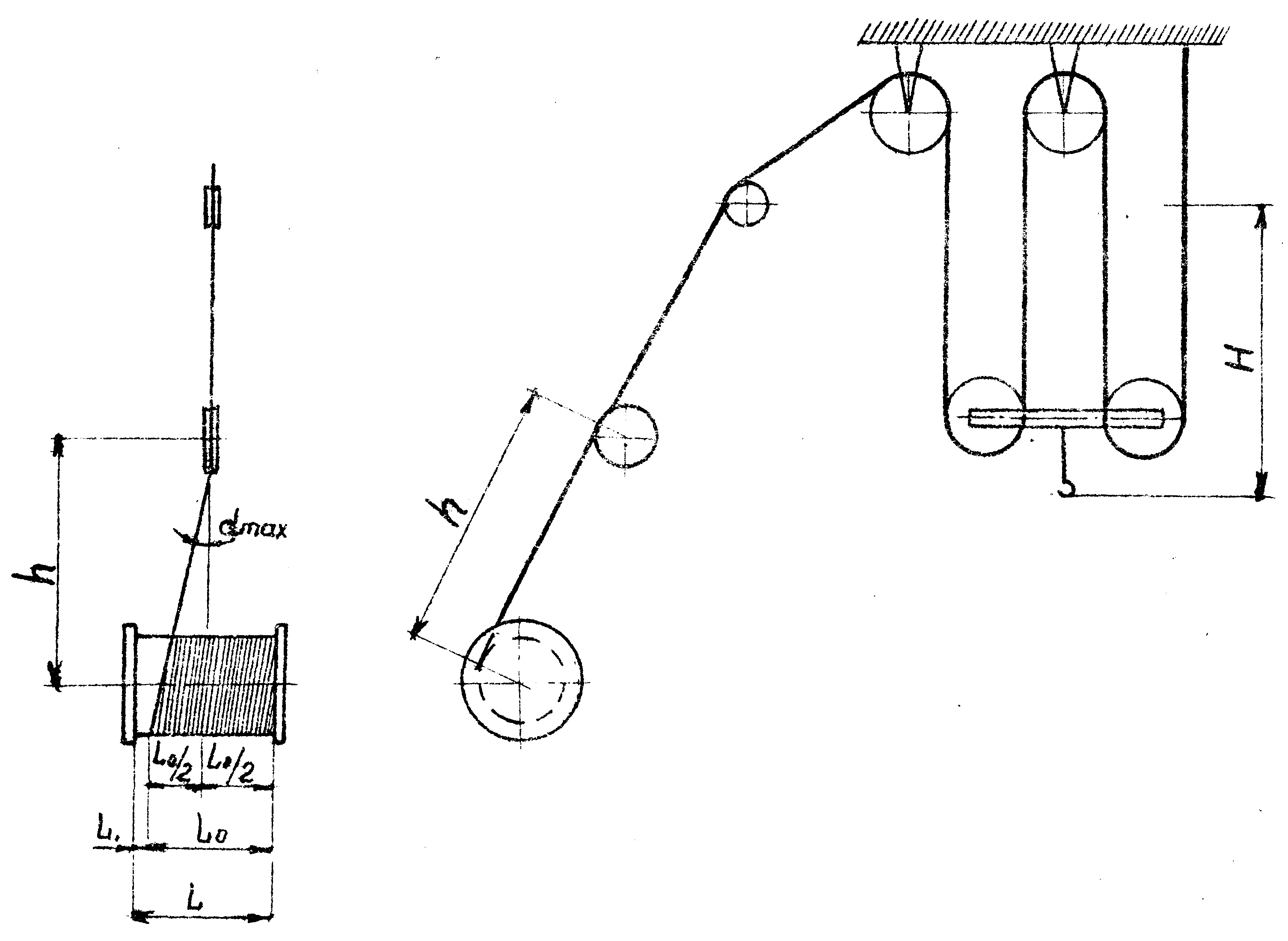

- схема механизма подъема груза (рис. 1), включающая полиспаст, отклоняющий и обводные блоки (с указанием расстояния между осью барабана и осью отклоняющего блока, а также высоты подъема груза);

- схема полиспаста заданной кратности (рис. 2);

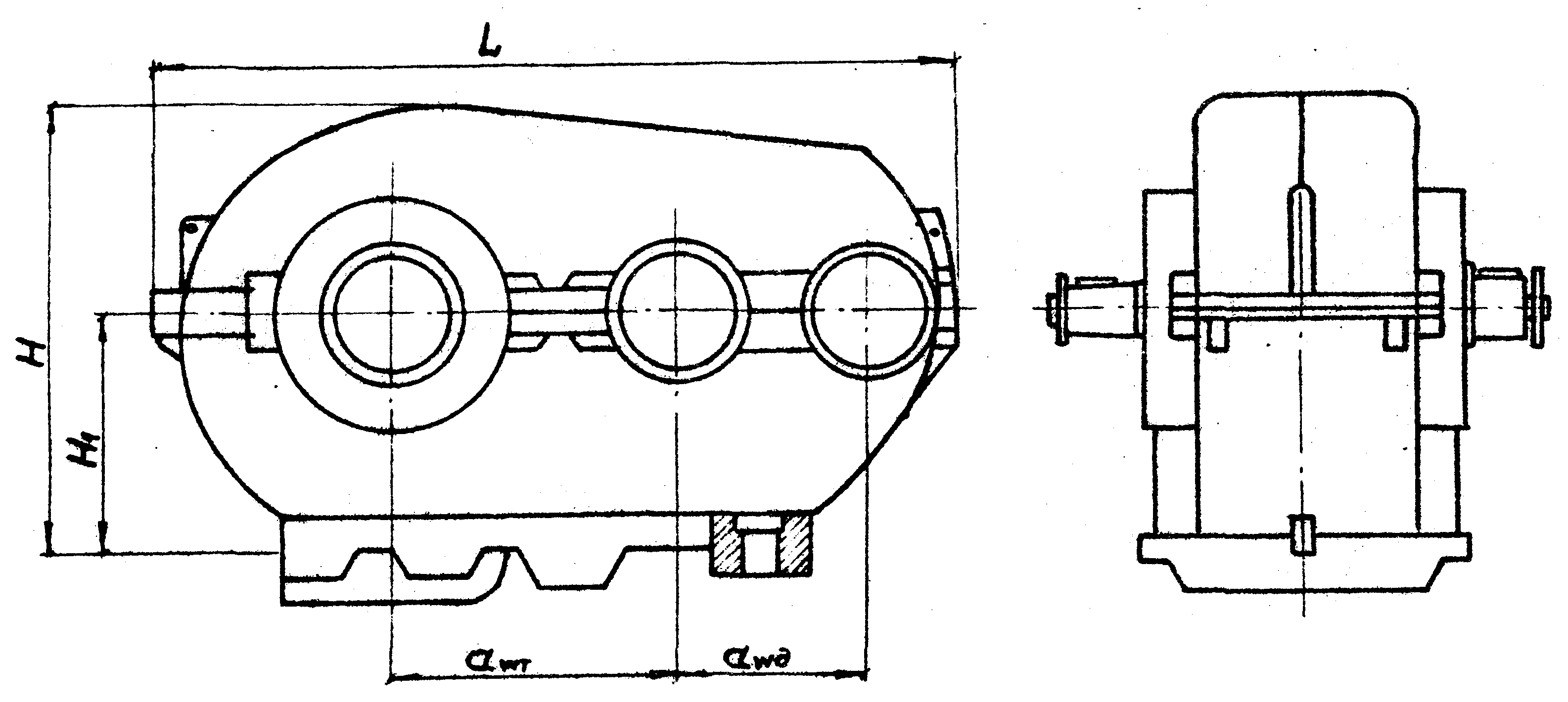

- схема редуктора с указанием межосевых расстояний, чисел зубьев передач и габаритных размеров (рис. 3);

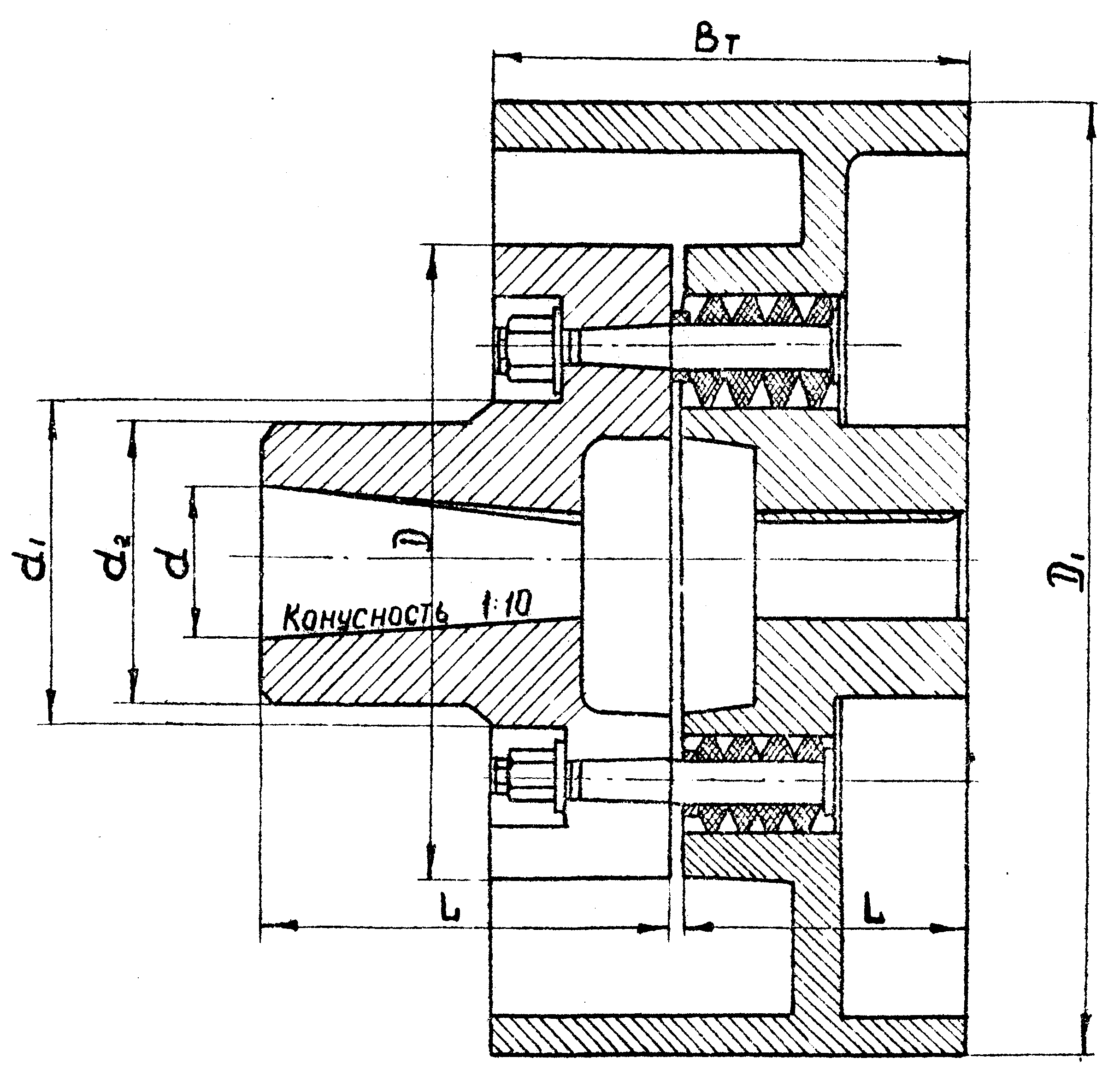

- эскиз принятой втулочно-пальцевой муфты с тормозным шкивом (или зубчатой муфты с тормозным шкивом) с указанием основных размеров (рис. 4);

- схема принятого тормоза с указанием основных размеров (рис. 5);

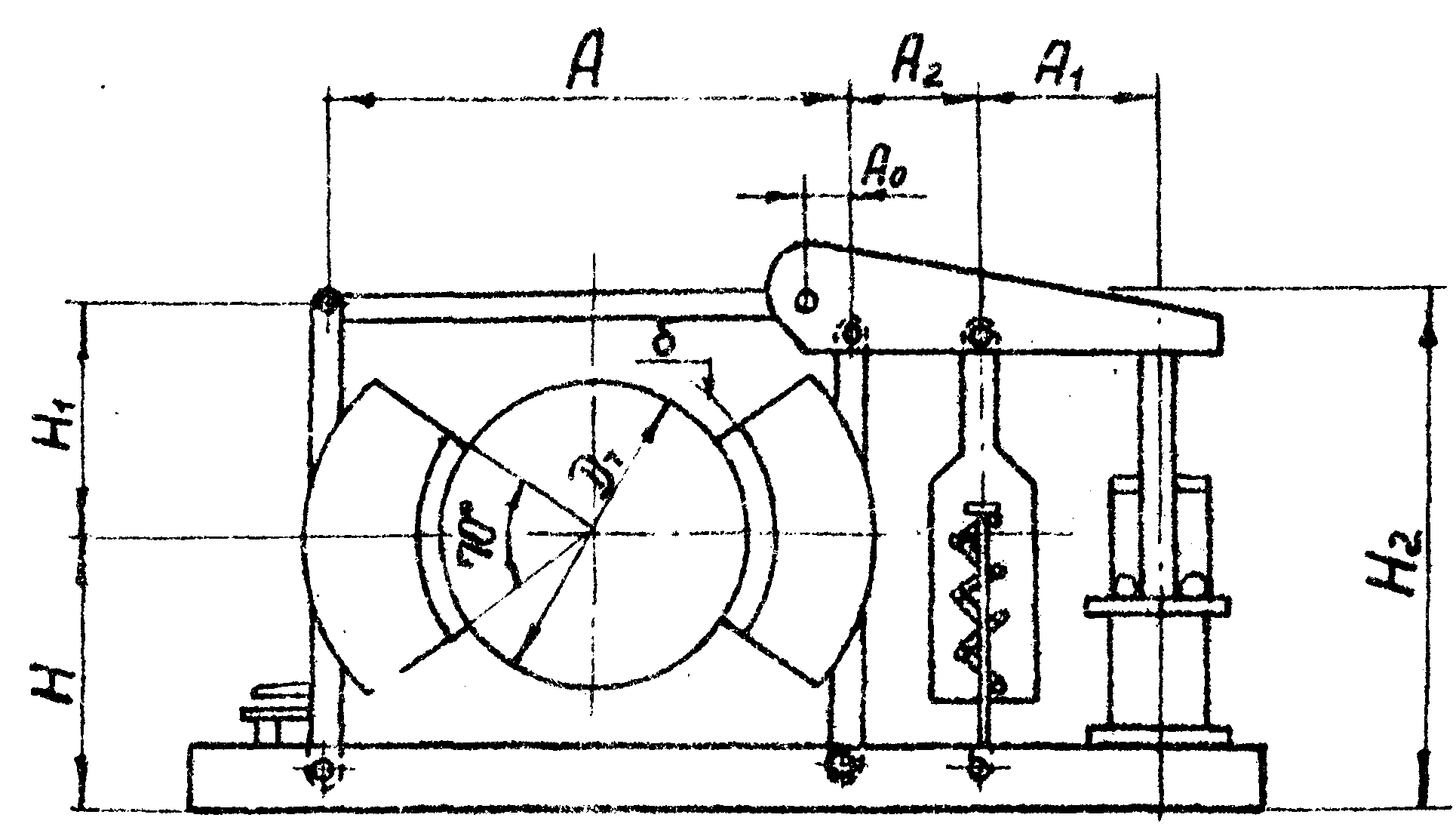

- компоновочная схема электрореверсивной лебедки с указанием основных размеров (рис. 7).

Рис. 1 - Схема механизма подъема груза

Рис. 3 - Схема редуктора

Р ис.

4 - Схема муфты

ис.

4 - Схема муфты

Рис. 5 - Схема тормоза

Р ис.

6 - Схема электродвигателя

ис.

6 - Схема электродвигателя

Рис. 7 - Компоновочная схема электрореверсивной грузовой лебедки

4.1. Определение основных параметров полиспаста и барабана

лебедки

Определение КПД полиспаста. Коэффициент полезного действия полиспаста, особенно при его большей кратности, в значительной степени влияет на тяговое усилие в канате, мощность двигателя подъемного механизма, тормозной момент. При определении КПД полиспаста следует определить в первую очередь, с какого блока (подвижного или неподвижного) канат поступает на барабан лебедки или обводные блоки.

Если канат сбегает с подвижного блока, то

![]()

если канат сбегает с неподвижного блока, то

где

![]() - коэффициент полезного действия блока,

учитывающий потери, связанные с

преодолением жесткости каната при

огибании блока (см. табл. 1 приложения

А);

- коэффициент полезного действия блока,

учитывающий потери, связанные с

преодолением жесткости каната при

огибании блока (см. табл. 1 приложения

А);

1, 2, 3…n – количество ветвей каната, включая тянущую (на схеме полиспаста обозначена со стрелкой (см. рис. 2));

iП – кратность полиспаста согласно выданному заданию.

Характеристику опоры и условия ее работы для выбора КПД блоков принимают самостоятельно.

Определение натяжения в ветви каната, идущей на барабан, Н

,

,

где

![]() - масса поднимаемого груза с грузозахватными

устройствами, кг;

- масса поднимаемого груза с грузозахватными

устройствами, кг;

![]() -

ускорение свободного падания, 9,81 м/с2;

-

ускорение свободного падания, 9,81 м/с2;

![]() -

КПД обводного блока, принимаемый равным

КПД блока полиспаста (табл. 1 приложения

А );

-

КПД обводного блока, принимаемый равным

КПД блока полиспаста (табл. 1 приложения

А );

к - количество обводных блоков (по заданию).

Режим работы механизма устанавливают по выданному заданию.

Подбор каната грузоподъемного механизма осуществляется в соответствии с требованиями «Правил устройства и безопасной эксплуатации грузоподъемных кранов» по формуле, кН

,

,

где F0 - расчетное разрывное усилие каната в целом, принимаемое при проектировании по данным Государственного стандарта, кН;

![]() -

наибольшее натяжение в ветви каната,

идущей на барабан (без учета динамических

нагрузок), кН;

-

наибольшее натяжение в ветви каната,

идущей на барабан (без учета динамических

нагрузок), кН;

![]() -

минимальный коэффициент запаса прочности

каната (см. табл. 2 приложения А).

-

минимальный коэффициент запаса прочности

каната (см. табл. 2 приложения А).

Определив значение F0, подбирают канат согласно ГОСТу по расчетному разрывному усилию каната в целом. Характеристики канатов по ГОСТ 2688-80, ГОСТ 7665-80 приведены в табл. 5 приложения А.

При использовании официальных изданий ГОСТов следует учитывать связь между единицами силы (1 кгс = 9, 81 Н).

Для механизмов подъема со свободной подвеской груза следует выбирать канаты крестовой свивки, как менее раскручивающиеся. Если груз движется в направляющих, то следует отдавать предпочтение канатам односторонней (параллельной) свивки.

После того, как канат подобран, выписывают его полную характеристику, например, «Канат двойной свивки типа ЛК-3 конструкции 625 (1 + 6 ; 6+12) + 1 о.с. диаметром 8,1 мм с разрывным усилием каната в целом 31,9 кН, ГОСТ 2688-80» или «Канат двойной свивки типа ЛК-З конструкции 6×25 (1 + 6; 6 + 12) + 1 о.с. диаметром 8,1 мм с разрывным усилием каната в целом 33,95 кН, ГОСТ 7665-80».

Определение основных размеров барабана.

Одним

из основных размеров барабана является

его диаметр

![]() :

:

![]() ,

,

где

![]() - диаметр каната, мм;

- диаметр каната, мм;

h1 - коэффициент, зависящий от режима работы механизма (см. табл. 3 приложения А ).

Определенный

диаметр барабана

округляют до ближайшего большего

значения

![]() согласно ГОСТ 6636-69 (табл. 4 приложения

А). Далее определяют диаметр барабана

по центру витков каната, мм

согласно ГОСТ 6636-69 (табл. 4 приложения

А). Далее определяют диаметр барабана

по центру витков каната, мм

.

.

Определяют рабочую длину каната, наматываемого на барабан, м

где Н – высота подъема груза, м;

іП – кратность полиспаста.

Определяют общее количество витков каната на барабане

![]() ,

,

где

![]() - количество рабочих витков каната на

барабане при однослойной навивке

- количество рабочих витков каната на

барабане при однослойной навивке

![]() ;

;

zзакр = 2 - 3 – минимальное количество витков для закрепления каната;

zзап = 2 – минимальное количество запасных витков;

Определяют длину барабана с нарезанной рабочей частью из условия размещения всего рабочего участка каната на барабане в один слой, мм

![]() ,

,

где

![]() - общее количество витков каната на

барабане;

- общее количество витков каната на

барабане;

![]() -

шаг нарезки барабана, мм

-

шаг нарезки барабана, мм

![]() мм.

мм.

2.14.

Определяют максимально допустимую

рабочую длину барабана с учетом

допустимого угла отклонения

![]() каната от нормали к оси барабана, мм

каната от нормали к оси барабана, мм

![]() ,

,

где

![]() - расстояние между осью барабана и осью

отклоняющего блока, м;

- расстояние между осью барабана и осью

отклоняющего блока, м;

= 6° - максимально допустимый угол отклонения оси каната от нормали к оси барабана.

При

однослойной навивке каната на барабане

с нарезанными винтовыми канавками можно

принять

![]() =

0,1.

=

0,1.

Проверяют, выдерживаются ли условия

.

.

Если оба эти условия удовлетворяются, то принимают однослойную навивку каната на барабан с нарезанными винтовыми канавками без канатоукладчика. В этом случае длина барабана

![]() .

.

Определяют диаметр барабана по ребордам, мм

![]() ,

,

где n – принятое количество слоев навивки.

Толщину стенки барабана принимают по эмпирическим формулам:

для стальных:

![]() мм.

мм.

Из условия технологии изготовления литых барабанов 12 мм.

Определяют толщину реборды, мм

![]() .

.

Толщина реборды должна быть не более толщины стенки.

Округляют габаритную длину барабана:

при однослойной навивке каната можно выполнить барабан, как без реборд, так и с ребордами, в последнем случае габаритная длина барабана, мм

![]() ;

;

Округляют

габаритную длину барабана

![]() до размеров согласно ГОСТ 6636-69 16

(см. табл. 4 приложения А).

до размеров согласно ГОСТ 6636-69 16

(см. табл. 4 приложения А).

Определяют диаметр отклоняющихся обводных блоков, мм

![]() ,

,

где - диаметр каната, мм;

h2 - коэффициент, зависящий от режима работы механизма (см. табл. 3 приложения А);

Определенный

диаметр блока

![]() округляют до ближайшего большего

значения согласно ГОСТ 6636-69 (см. табл.

4 приложения А).

округляют до ближайшего большего

значения согласно ГОСТ 6636-69 (см. табл.

4 приложения А).