- •Введение

- •1.2. Основные технические данные двигателя д-36

- •1. Модульность отдельных узлов двигателя д-36

- •3. Ресурс работы двигателя.

- •Ресурсы отечественных двигателей (По данным ГосНии га)

- •4. Конструкция каскада кнд.

- •5. Камера сгорания гтд.

- •6. Конструкция каскада квд.

- •7. Организация рабочего процесса камеры сгорания.

- •8. Назначения промежуточного корпуса д-36.

- •9. Охлаждения жаровой трубы камеры сгорания.

- •10. Особенности конструкции турбины низкого давления.

- •13. Компоновочная схема двигателя д-36

- •18. Перепуск и разгрузка устройств компрессора.

- •19. Компрессор, назначения и требования.

- •20. Запуск двигателя д-36

- •23. Конструкция рабочих лопаток осевых компрессоров.

- •24. Данные д-36 по режимам.

- •25. Конструкция соединения лопаток компрессора с дисками.

- •26. Охлаждения деталей турбин воздухом.

- •27. Компоновка турбины в системе двигателя.

- •30. Основные элементы конструкции камеры сгорания д-36.

- •31. Материалы применяемые при изготовлении двигателя.

- •32. Требования к камере сгорания

- •34. Защита ву и лву передних лопаток от обледенения.

- •35. Методы и система контроля за тс двигателя.

- •36. Система суфлирования маслосистемы.

- •37. Устройства и работа масленой системы

- •38.Контроль за состоянием масла.

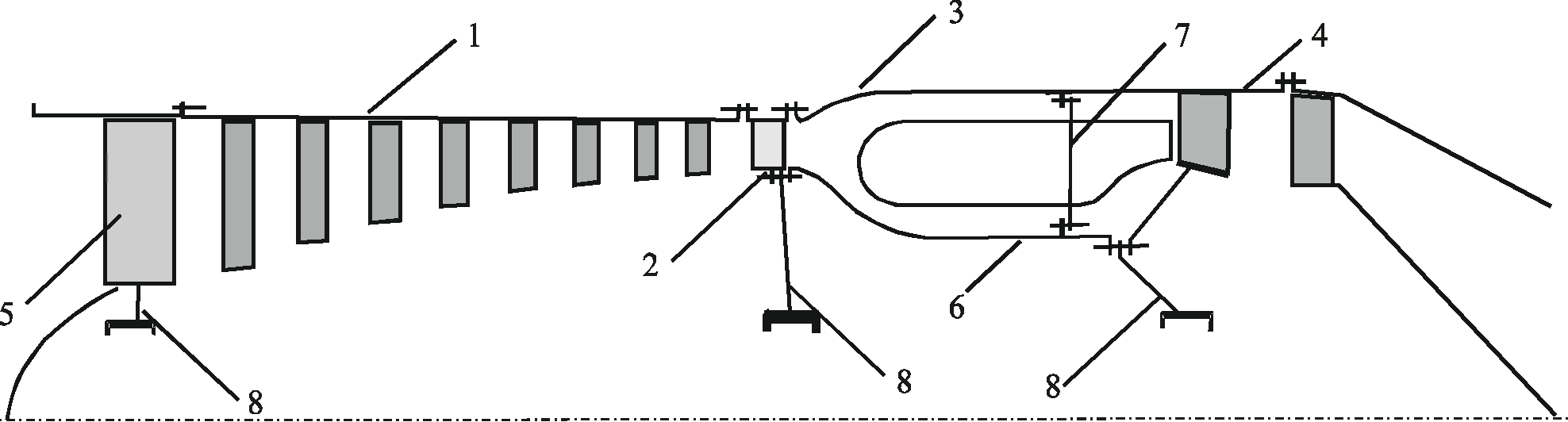

13. Компоновочная схема двигателя д-36

Турбореактивный двухконтурный двигатель Д-36 (рис.1.1) предназначен для установки на

пассажирские и транспортные самолеты. Двигатель имеет степень двухконтурности 6 на взлетном режиме и выполнен по трехвальной схеме с передним расположением вентилятора, с раздельными потоками и соплами. Он состоит из следующих основных узлов:

- одноступенчатого сверхзвукового вентилятора;

- шестиступенчатого околозвукового компрессора низкого давления (КНД);

-промежуточного корпуса;

- корпуса приводов;

- семиступенчатого компрессора высокого давления (КВД);

- камеры сгорания (КС) кольцевого типа с 24 головками, в центральных отверстиях

которых размещены рабочие форсунки, подающие распыленное топливо во внутрь жаровой

трубы;

- одноступенчатой турбины высокого давления (ТВД), приводящей во вращение ротор

компрессора ВД;

- одноступенчатой турбины низкого давления (ТНД), которая приводит во вращение ротор

компрессора НД;

- трехступенчатой турбины вентилятора (ТВ), которая приводит во вращение вентилятор;

- задней опоры и реактивного сопла внутреннего контур

14. Применение , преимущество 3-х вальной схемы.

Выполнение двигателя по трехвальной схеме позволило: получить более высокие КПД

отдельных каскадов компрессора, обеспечить более высокие запасы компрессора по помпажу;

использовать для запуска двигателя пусковое устройство малой мощности, так как при запуске необходимо раскручивать стартером только ротор компрессора ВД. Кроме того, у трехвального двигателя роторы короче, поэтому они жестче, лучше сохраняются радиальные зазоры, легче в доводке.

Большая степень двухконтурности двигателя и высокие параметры газодинамического

цикла обеспечили его высокую экономичность.

15. Силовая схема ротора и корпуса.

В силовую схему корпуса двигателя входят силовые корпуса компрессора 1, камеры сгорания 3 и 6, турбины 4, а также опоры ротора 8 и элементы, передающие усилия с опор на корпус 2, 5 и 7. Силовые корпуса ГТД, в рабочих условиях подвержены действию статических и

динамических (вибрационных) нагрузок. Вибрационные нагрузки, действующие на корпуса двигателя, порождаются неуравновешенностью роторов, колебательными процессами в проточной части двигателя, вибрацией агрегатов.

Силовые схемы роторов отличаются следующим:

- способом соединения дисков ступеней компрессора и турбины между собой;

- числом и расположением опор;

- способом соединения роторов турбины и компрессора для передачи крутящего момента и осевых сил;

- способом фиксации осевого положения роторов, исключающего их смещение и нарушение осевых и радиальных зазоров между элементами ротора и корпуса двигателя.

В зависимости от числа опор различают двух-, трех-, четырехопорные роторы, а в зависимости от числа роторов – одно-, двух- и трехвальные двигатели. Двухопорные роторы применяются при относительно коротких и жестких роторах компрессора и турбины, чаще всего — в системе газогенератора. Трехопорные роторы применяются в конструкциях многоступенчатых компрессоров и турбин, чаще всего — в системе наружных каскадов двух- или трехвальных двигателей. Радиально-упорный подшипник, воспринимающий разность осевых нагрузок на компрессор и турбину, стараются расположить исходя из соображений его наименьшей тепловой напряженности, т.е. в «холодной» части двигателя, например в передней части компрессора.

16. Основные показатели качества.

ГОСТ 22851-77 устанавливает следующую номенклатуру основных 10 групп показателей качества по характеризуемым ими свойствам продукции:

1. Показатели назначения характеризуют свойства продукции, определяющие основные функции, для выполнения которых она предназначена, и обуславливают область ее применения.

В эту группу входят:

а) классификационные показатели, устанавливающие принадлежность изделий к классификационной группировке (классы автомобилей, точности приборов и т.д.);

б) функциональные (эксплуатационные), характеризующие полезный результат от эксплуатации изделий (быстродействие компьютера, производительность стана, точность измерительного прибора и т.д.);

в) конструктивные, дающие точное представление об основных проектно-конструкторских решениях изделий (двигатели дизельные, бензиновые, электрические и т.д.);

г) показатели состава и структуры, определяющие содержание в продукции химических элементов, их соединений (процентное содержание серы и золы в коксе и т.д.). Показатели этой группы играют основную роль в оценке уровня качества, они часто используются как критерии оптимизации и применяются совместно с другими видами показателей.

2. Показатели надежности характеризуют свойства безотказности, долговечности, ремонтопригодности и сохраняемости. Безотказность – свойство изделия сохранять работоспособность в течение некоторого времени или наработки.Долговечность – свойство изделия сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонта. Ремонтопригодность – способность продукции подвергаться ремонту.

Сохраняемость – свойство изделий и продуктов сохранять исправное и пригодное к потреблению состояние в течение установленного в технической документации срока хранения и транспортирования, а также после него.

3. Эргономические показатели характеризуют систему «человек – изделие» и учитывают комплекс свойств человека, проявляющихся в производственных и бытовых процессах. К ним относятся гигиенические (освещенность, температура, давление, влажность), антропометрические (одежда, обувь, мебель, пульты управления) и психофизиологические (скоростные и силовые возможности, пороги слуха, зрения и т.п.).

Психофизиологические характеризуют приспособленность изделия к органам чувств человека.

Психологические характеризуют возможность восприятия и обработки различной информации.

Физиологические характеризуют допустимые физические нагрузки на различные органы человека.

4. Эстетические показатели характеризуют информационную выразительность, рациональность формы, целостность композиции, совершеннство производственного исполнения, стабильность товарного вида (характеристики художественных стилей, оттенков, запахов, гармоничности и т.д.).

5. Показатели технологичности характеризуют свойства продукции, обусловливающие оптимальное распределение затрат материалов, времени и средств труда при технической подготовке производства, изготовлении и эксплуатации продукции. Это показатели трудоемкости, материало- и фондоемкости, себестоимости изделий. Исчисляются как общие (суммарные) так и структурные, удельные, сравнительные или относительные показатели.

6. Показатели стандартизации и унификации характеризуют насыщенность продукции стандартными, унифицированными и оригинальными частями, а также уровень унификации с другими изделиями.

Основные показатели унификации – коэффициенты применяемости, повторяемости, взаимной унификации для групп изделий, удельный вес оригинальных деталей (узлов). Стандартными являются все части продукции, выпускаемые по государственным и отраслевым стандартам.

7. Патентно-правовые показатели характеризуют степень обновления технических решений, использованных в продукции, их патентную защиту, а также возможность беспрепятственной реализации продукции в нашей стране и за рубежом (количество или удельный вес запатентованных или лицензированных деталей (узлов) и т.п.).

8. Экологические показатели характеризуют уровень вредных воздействий на окружающую среду, возникающих при эксплуатации или потреблении продукции. Например: содержание вредных примесей, выбрасываемых в окружающую среду, вероятность выброса вредных частиц, газов, излучений при хранении, транспортировании и использовании продукции, уровень ПДК.

9. Показатели безопасности характеризуют особенности продукции, обусловливающие при ее эксплуатации или потреблении безопасность человека. Они отражают требования к нормам и средствам защиты людей, находящихся в зоне возможной опасности при возникновении аварийной ситуации, и предусмотрены системой госстандартов по безопасности труда, а также международными стандартами.

10. Экономические показатели характеризуют затраты на разработку, изготовление, эксплуатацию или потребление продукции, учитываемые в интегральном показателе качества продукции (различные виды затрат, себестоимость, цена и пр.), при сопоставлении различных образцов продукции – технико-экономические показатели.

17. Крепления на самолете.

Конструкция двигателя выполнена так, что позволяет осуществлять его подвеску при

любом размещении двигателя на самолете (за нижние, верхние и боковые узлы крепления).

Крепление каждого двигателя на самолете осуществляется в двух плоскостях: передней и задней (рис.1.3).

Передние узлы крепления к самолетной подвеске воспринимают вертикальные и

поперечные силы, действующие на двигатель в этой плоскости, и расположены на наружной

оболочке промежуточного корпуса. Самолетная подвеска по переднему поясу должна

обеспечивать температурную и монтажную компенсации и не воспринимать тягу двигателя.

Усилия, действующие на двигатель в заднем поясе подвески, воспринимаются силовым

кольцом, расположенным на корпусе задней опоры турбины.

Тяга двигателя воспринимается внутренней силовой частью промежуточного корпуса, на

которой предусмотрена установка кронштейна с резьбовой проушиной. Положение кронштейна с проушиной зависит от выбранного варианта подвески. К резьбовой проушине присоединяется самолетная тяга, которая вторым концом крепится непосредственно к силовой части пилона самолета. Линия действия тяги проходит под углом 17° к продольной оси самолета. Проушина до установки самолетной тяги фиксируется на двигателе специальным стопорным устройством. Подвеска двигателя предусматривает также возможность передачи обратной тяги. Боковые двигатели на самолете Як-42 крепятся на пилонах по обе стороны фюзеляжа.

Воздух к ним поступает через короткие прямые входные устройства круглого сечения. Средний двигатель устанавливается внутри хвостовой части фюзеляжа. Воздух к нему поступает через изогнутый канал с передним обтекателем, расположенным у основания кромки киля.