- •Введение

- •1.2. Основные технические данные двигателя д-36

- •1. Модульность отдельных узлов двигателя д-36

- •3. Ресурс работы двигателя.

- •Ресурсы отечественных двигателей (По данным ГосНии га)

- •4. Конструкция каскада кнд.

- •5. Камера сгорания гтд.

- •6. Конструкция каскада квд.

- •7. Организация рабочего процесса камеры сгорания.

- •8. Назначения промежуточного корпуса д-36.

- •9. Охлаждения жаровой трубы камеры сгорания.

- •10. Особенности конструкции турбины низкого давления.

- •13. Компоновочная схема двигателя д-36

- •18. Перепуск и разгрузка устройств компрессора.

- •19. Компрессор, назначения и требования.

- •20. Запуск двигателя д-36

- •23. Конструкция рабочих лопаток осевых компрессоров.

- •24. Данные д-36 по режимам.

- •25. Конструкция соединения лопаток компрессора с дисками.

- •26. Охлаждения деталей турбин воздухом.

- •27. Компоновка турбины в системе двигателя.

- •30. Основные элементы конструкции камеры сгорания д-36.

- •31. Материалы применяемые при изготовлении двигателя.

- •32. Требования к камере сгорания

- •34. Защита ву и лву передних лопаток от обледенения.

- •35. Методы и система контроля за тс двигателя.

- •36. Система суфлирования маслосистемы.

- •37. Устройства и работа масленой системы

- •38.Контроль за состоянием масла.

3. Ресурс работы двигателя.

Показаны действующие в настоящее время ресурсы отечественных эксплуатируемых двигателей.

Ресурсы отечественных двигателей (По данным ГосНии га)

Виды ресурсов Тип двигателя |

Гарантийный (часы/циклы) |

До первого ремонта (часы/циклы) |

Межремонтный (часы/циклы) |

Назначенный (часы/циклы) |

Примечание |

НК-8-2У |

4000/2000 |

8000/4000 |

6000/3000 |

19 000/9000 |

Назначенный для 2-й с. 13 000/6500 |

НК-86 |

3000 |

4500/2250 |

4000/2000 |

15 000/7500 |

Назначенный для НК-86А 18 000/4000 |

Д-30 |

3000 |

4500/2700 |

3500/2100 |

21 000/12 600 |

Для 2-й с. ресурс до 1-го рем. 3500/2100 |

Д-30КУ |

3000/543 |

6000/1500 |

1500/1000 |

23 000/3800 |

|

Д-30КП |

2000/1025 |

4000/1540 |

4000/1540 |

9000/4620 |

|

Д-30КУ-154 |

3000/1384 |

5600/2310 |

5000/2310 |

18 000/8380* |

*Для 2-й с., для 1-й серии - 12 000/5600 |

Д-36 |

3000/1850 |

6000/3700 |

6000/3700 |

15 000/9250 |

|

ПС-90А, Ил-96 |

Двигатель эксплуатируется по техническому состоянию в пределах назначенных ресурсов (циклов) основных деталей. Большинство двигателей наработали межремонтный ресурс 4000-6000 ч, а лидер налетал 8000 ч без снятия с крыла. |

Двигатель спроектирован на ресурс 11 000/2 5000 |

|||

По показателям ресурса отечественные двигатели уступают зарубежным аналогам в 3-6 раз по часам и в 4-10 раз по циклам. Такое существенное различие объясняется, как уже говорилось выше, разной методологией подхода по проектированию и внедрению двигателей.

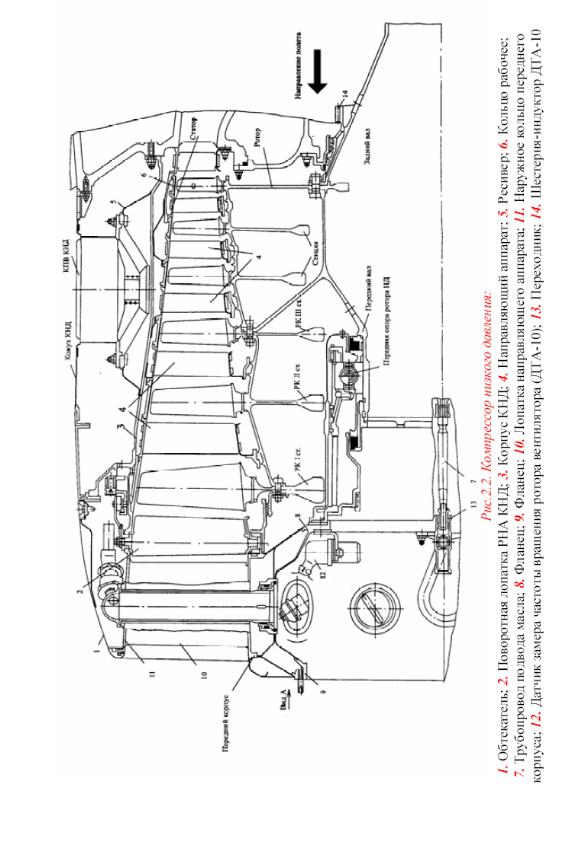

4. Конструкция каскада кнд.

Компрессор низкого давления (рис. 2.2) состоит из переднего корпуса, входного

направляющего аппарата (ВНА) КНД, ротора, статора, клапанов перепуска воздуха (КПВ) и

передней опоры.

Передний корпус разделяет обтекателем и наружным кольцом воздушный тракт на два

контура, являясь одновременно спрямляющим аппаратом вентилятора во внутреннем контуре с девятью лопатками. Лопатки полые и через них проходят следующие коммуникации: подвода и отвода масла к опорам; суфлирования опор; электрические от датчика частоты вращения вентилятора; воздушные для наддува пред масляной полости опоры вентилятора. К переднему корпусу крепятся детали опор вентилятора и КНД и кронштейны подвески датчиков частоты вращения вентилятора.

За передним корпусом расположены ВНА. Лопатки ВНА своими цапфами установлены в

подшипники скольжения и с помощью рычагов связаны с поворотным кольцом. Конструкция

ВНА позволяет регулировать угол установки лопаток в процессе сборки и заводских испытаний двигателя и фиксировать в нужном положении. В эксплуатации угол установки лопаток ВНА не регулируется.

Статор КНД состоит из корпуса, в котором установлены пять венцов направляющих

аппаратов и шесть рабочих колец. Корпус компрессора неразъемный с двумя фланцами по торцам. На наружной поверхности корпуса приварены три ресивера с фланцами для крепления КПВ и патрубки с фланцами для крепления трубопроводов отбора воздуха на наддув уплотнений. На корпусе КНД расположены смотровые бобышки, используемые для ввода оптического инструмента, с помощью которого производится осмотр лопаток КНД. Направляющие аппараты всех ступеней имеют разъемы в диаметральных плоскостях. Рабочие кольца всех ступеней имеют легкоприрабатываемые покрытия спрямляющий аппарат шестой ступени выполнен цельным и крепится к промежуточному корпусу.

Ротор КНД (рис. 2.3) диско-барабанной конструкции, состоит из рабочих колес первой,

второй и третьей ступеней, сварной секции рабочих колес четвертой, пятой и шестой ступеней, переднего и заднего валов, переднего и заднего лабиринтных колец. На заднем лабиринтном кольце выполнен зубчатый венец, являющийся индуктором датчика частоты вращения ротора НД. Все детали ротора стягиваются в единый пакет призонными болтами. На переднем валу располагаются детали опоры ротора КНД. Хвостовик заднего вала опирается роликовый подшипник, который расположен в корпусе опор турбин. Каждое рабочее колесо состоит из диска и рабочих лопаток, установленных в ободе диска с помощью замка типа «ласточкин хвост». От осевого перемещения лопатки зафиксированы пластинчатыми замками. Для уменьшения динамических напряжений рабочие лопатки шестой ступени выполнены с антивибрационными полками.

Передняя опора КНД представляет из себя шариковый радиальн-упорный подшипник с

разрезной внутренней обоймой. Наружная обойма подшипника установлена в упругом стакане типа «беличье колесо». Тем самым снижается жесткость опоры. Упругий стакан крепится к переднему корпусу. Поверх стакана установлен корпус опоры. Между стаканом и корпусом предусмотрена замкнутая полость, ограниченная маслоуплотнительными кольцами, которая при работе двигателя заполняется маслом. Эта полость является демпфером. Снижение жесткости опоры позволяет вынести критические частоты вращения ротора за пределы рабочих оборотов и уменьшить динамические нагрузки, передающиеся на корпус двигателя от вращающегося ротора при работе на основных режимах. Смазка подшипника производится маслом, подводимым к форсуночному кольцу. Для уплотнения масляных полостей применены безрасходные радиально- торцевые контактные графитовые уплотнения.

Три клапана перепуска воздуха (КПВ), расположенные над четвертым рабочим колесом, обеспечивают устойчивую работу КНД на нерасчетных режимах. У клапана (рис. 2.4) имеется корпус в виде кольца, которое четырьмя ребрами соединено с центральным телом. В одном из ребер находится канал для подвода силового воздуха в рабочую полость клапана. В центральное тело ввернута шпилька, на которой неподвижно закреплена крышка. В крышку установлена манжета, уплотняющая рабочую полость клапана.

Кожух КНД (рис. 2.2) образует тракт наружного контура двигателя. Под кожухом проложены коммуникации обвязки двигателя.