- •Введение

- •1. Краткие сведения о закалке и отпуске углеродистых сталей

- •1.1. Закалка углеродистых сталей

- •1.1.1. Выбор температуры закалки

- •1.1.2. Выбор скорости охлаждения детали

- •1.1.3. Определение структуры углеродистой стали после закалки

- •1.2. Отпуск углеродистых сталей

- •2. Порядок выполнения работы

- •3. Контрольные вопросы

- •Библиографический список

- •Содержание

- •644099, Омск, ул. П. Некрасова, 10

- •644099, Омск, ул. П.Некрасова, 10

Изучение упрочнения деталей

из углеродистых сталей закалкой

и последующим отпуском

Методические указания к лабораторной работе № 3

по материаловедению

Министерство образования РФ

Сибирская государственная автомобильно-дорожная академия

(СибАДИ)

Кафедра технологии металлов

Изучение упрочнения деталей

из углеродистых сталей закалкой

и последующим отпуском

Методические указания к лабораторной работе

по материаловедению

Составители В. И. Матюхин, М. С. Корытов

Омск

Издательство СибАДИ

2001

У ДК

621.785

ДК

621.785

ББК 34.651

Рецензент канд. техн. наук, доц. П. И. Домань.

Работа одобрена методической комиссией факультета АТ в качестве методических указаний к лабораторной работе по материаловедению для студентов специальностей 150200, 170900, 23100, 291100.

Изучение упрочнения деталей из углеродистых сталей закалкой и последующим отпуском: Методические указания к лабораторной работе по материаловедению / Сост.: В. И. Матюхин, М. С. Корытов. – Омск: Изд-во СибАДИ, 2001. – 12 с.

Рассмотрены вопросы зависимости способов упрочнения от условий работы детали. Приводится характеристика структур сталей после закалки и отпуска.

Табл.3. Ил. 4. Библиогр.: 2 назв.

Издательство СибАДИ, 2001

Введение

Методические указания разработаны в помощь студентам специальностей 150200, 170900, 23100, 291100 при выполнении ими лабораторной работы по материаловедению.

Цель лабораторной работы – изучить структуру углеродистых сталей в неравновесном состоянии, влияние закалки и отпуска на структуру и свойства углеродистых сталей, получить практические навыки по их проведению.

1. Краткие сведения о закалке и отпуске углеродистых сталей

1.1. Закалка углеродистых сталей

Закалка углеродистых сталей заключается в их нагреве выше критической температуры A3 или A1, выдержке при этой температуре и охлаждении со скоростью, равной или большей критической скорости закалки стали.

Цель закалки – предельное повышение твердости.

Закалке подвергают поршневые пальцы, коленвалы, распредвалы, валы редукторов, пружины, рессоры, режущие и измерительные инструменты и другие детали.

1.1.1. Выбор температуры закалки

Температура закалки определяется по диаграмме состояния Fe – Fe3C и зависит от содержания углерода (рис. 1). Температура закалки доэвтектоидных сталей (C<0,8 %) – tзак = A3 + (30...50) 0С, а для заэвтектоидной стали (C>0,8 %) – tзак = A1 + (30...50) 0С. Критическая температура A1 располагается на линии PSK (727 0С), а температура A3 – на линии GS диаграммы состояния.

Рис. 1. Температурные режимы закалки

1.1.2. Выбор скорости охлаждения детали

Для определения скорости охлаждения детали необходимо пользоваться диаграммой распада аустенита при непрерывном охлаждении (рис.2).

Рис. 2. Диаграмма распада аустенита при непрерывном охлаждении для стали 80

Кривые 1 и 2 показывают соответственно начало и конец распада аустенита на феррит и цементит. Между кривыми 1 и 2 в интервалах температур А1...t1, t1...t2, t2...t3, t3...Mн соответственно образуются перлит, сорбит, троостит и бейнит. Они представляют пластинчатые механические смеси феррита и цементита. Толщина пластин уменьшается от перлита к бейниту. В основе распада аустенита на перлит, сорбит, троостит лежит диффузионное перераспределение углерода.

Температуры Мн и Мк соответствуют началу и концу распада аустенита на мартенсит.

Кривые охлаждения детали V1 V2 и V3 показывают, что после охлаждения в точках 1, 2 и 3 образуются структуры: в 1-й – перлит + сорбит + троостит + мартенсит, во 2-й – мартенсит, в 3-й – мартенсит. Кривая охлаждения V2, которая является касательной к кривой 2, в точке минимальной устойчивости аустенита называется критической скоростью закалки стали Vкр. зак . Так как при закалке максимальную твердость получают за счет структуры мартенсита, то условие его образования (условие закалки) будет следующим: скорость охлаждения детали Vохл. дет должна быть больше или равной критической скорости закалки стали:

Vохл. дет Vкр. зак .

Скорость охлаждения детали зависит от вида охлаждающей среды (табл. 1).

Таблица 1. Скорость охлаждения детали (0С/с)

Охлаждающая |

Интервал |

|

среда |

А1...500 0С |

Мн...Мк |

Вода техническая, t=20 0С |

600 |

270 |

Минеральное масло |

150...200 |

30...20 |

Воздух спокойный |

30 |

10 |

Сплав 75 % Sn + 25 % Cd |

450 |

50 |

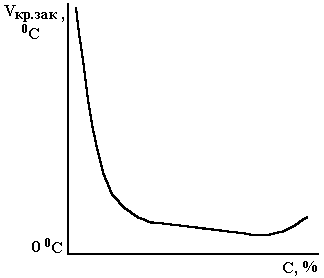

Критическая скорость закалки стали зависит от содержания углерода (рис. 3).

Образующийся при закалке мартенсит представляет собой пересыщенный твердый раствор внедрения углерода в железе Fe и имеет тетрагональную кристаллическую решетку.

При погружении детали в охлаждающую жидкость из-за того, что температура детали выше температуры кипения охлаждающей среды, вокруг детали образуется паровая пленка, которая замедляет скорость охлаждения детали. Условие закалки при этом не выполняется. Для разрушения паровой пленки необходимо обеспечить взаимное перемещение детали и охлаждающей жидкой среды.

Рис. 3. Влияние

содержания углерода в стали

на критическую

скорость закалки стали