- •Сущность системы тОиР. Содержание правил технической эксплуатации оборудования (птэ).

- •Цель и содержание технического обслуживания. Обязанности эксплуатационного, дежурного и ремонтного персонала при то.

- •Виды ремонтов, их содержание; Необходимая документация. Планирование ремонтов.

- •Планирование ремонтов.

- •Металлизация базовых деталей

- •Причины выхода из строя зубчатых и червячных передачи, их ремонт.

- •Дефекты и ремонт ременных и цепных передач.

- •Цепные передачи.

- •Дефекты и ремонт муфт.

Планирование ремонтов.

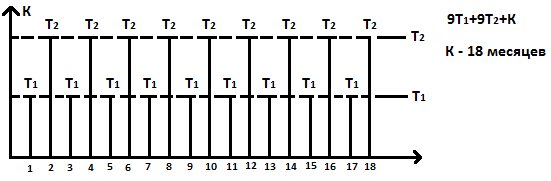

Основанием для планирования ремонтов служат годовые и месячные графики ремонтов оборудования. Годовой график составляется для каждого агрегата на основе утвержденного для металлургической промышленности, данных о состоянии оборудования, взятых из агрегатных журналов. Заводской комиссии по обследованию агрегатов намеченных к капитальному ремонту и общезаводского плана остановки оборудования цеха на капитальный ремонт. Число всех видов технического обслуживания и ремонта и последовательность их выполнения на протяжении ремонтного цикла называется структурой ремонтного цикла. Чистая продолжительность ремонта – время, от подписания руководителем ремонтной организации акта о сдаче в ремонт и наряда допуска на ремонт до возврата наряда допуска и подписание акта о приемке.

Годовой график плановых ремонтов составляется отделом главного механика предприятия на проведение текущего и капитального ремонта.

График составляется на основании утвержденных министерством и главными отраслевыми управлениями планов проведения ремонта основного технического оборудования в планированном году, заявок цехов на проведение ремонтов и нормативных данных продолжительности ремонтов. В графике предусматриваются записи плановых сроков и продолжительность остановок оборудования на ремонт, а так же отметки о фактически выполненных ремонтах. Этому соответствует ???, для каждого вида оборудования.

Методы проведения текущих и капитальных ремонтов.

Указано в 3-ем билете по идее.

Запасные части. Сменное оборудование.

Не знаю где инфа.

Виды смазочных материалов; требования, предъявляемые к ним; характеристика, назначение.

Основной функцией смазочных материалов является:

повышение износостойкости машин;

уменьшение трения;

защита от коррозии и ржавчины;

отвод тепла от узлов трения;

Минеральные масла применяются в следующих случаях:

Когда в узлах, возможно, обеспечить жидкостное или полужидкостное трение;

Имеется герметичное уплотнение;

При расположении узлов в герметически закрытых корпусах;

Когда необходим принудительный отвод тепла и продуктов износа;

Пластичные смазки применяются в следующих случаях:

В открытых и негерметизированных узлах трения;

В узлах, где затруднены или нежелательны частая замена смазки;

Для защиты деталей узлов от коррозии в различных соединений и уплотнений;

Способы и системы смазки:

При смазки минеральными маслами:

Индивидуальный;

Картарный;

Под давлением;

При пластичных смазках:

Индивидуальный;

Закладной;

Под давлением;

Способы подачи смазки в узлы трения.

Не знаю где инфа.

Способы восстановления изношенных деталей: наплавка, сварка, механическая обработка.

Наплавка. Наплавкой получают рабочие поверхности детали с различными твердостями и различной износо-стойкостью.

Газовой наплавкой упрочняют деталь из готовой стали 35, 40, 45 – этим способом рекомендуется упрочнять детали из мелко и среднелегированных сталей.

Для упрочнения рабочих поверхностей детали применяют полуавтоматическую наплавку под слоем флюса.

Сварка. Сваркой пользуются для исправления дефектов типа трещин, раковин и сколов, а также для соединения ремонтных деталей. Подготовка к сварке ремонтируемых деталей является обычной и состоит в тщательной зачистке зоны шва и снятия фасок. Сварка чаще всего используется для ремонта базовых деталей.