- •1. Цель, предмет и задачи курса.

- •3. Основные положения теории безопасности.

- •2. Эргономические основы охраны труда.

- •4. Классификация опасностей

- •5. Риск

- •8. Опасные и вредные факторы производственной среды.

- •6. Вопросы охраны труда в конституции и законах рб.

- •Глава 16. Охрана труда.

- •7. Система стандартов по безопасности труда.

- •9. Обучение по охране труда. Виды инструктажей.

- •10. Контроль условий труда. Паспортизация условий труда.

- •11. Аттестация рабочих мест.

- •8. Организация службы по охране труда.

- •12. Расследование и учет несчастных случаев.

- •13. Спец. Расследование несчастных случаев.

- •14. Расследование и учет проф. Заболеваний (отравлений).

- •15. Отчетность о несчастных случаях на производстве и проф. Заболеваний и анализ их причин.

- •15. Ответственность должностных лиц за нарушение законов, норм и правил по от.

- •16. Санитарно-гигиенические требования к устройству промышленных предприятий.

- •17. Требования от к производственным и бытовым зданиям.

- •Выбор площадки под строительство. Санитарно-защитная зона (сзз).

- •18. Метеорологические условия производственной среды.

- •19. Микроклимат в производственных помещениях.

- •20. Отопление.

- •21. Классификация систем вентиляции.

- •22. Механическая (искусственная вентиляция). Устройство и расчет воздухообмена.

- •23. Кондиционирование воздуха.

- •24. Общие понятия о шуме.

- •25. Инфразвук.

- •26. Ультразвук

- •27. Механическая вибрация.

- •28. Основные показатели освещения.

- •30. Источники искусственного освещения.

- •32. Характеристика электромагнитных полей.

- •33. Лазерное излучение, его действие на организм человека.

- •34. Ионизирующее излучение.

- •36. Ультрафиолетовое и инфракрасное излучение.

- •35. Компьютеры и безопасность.

- •37. Общие технические требования к сосудам, работающим под давлением.

- •38. Безопасность труда при работе грузоподъёмных машин и механизмов.

- •1. Опасная зона грузоподъёмных машин и механизмов.

- •39. Техническое освидетельствование и испытание грузоподъёмных машин и механизмов.

- •3. Приборы и устройства безопасности грузоподъёмных машин.

- •53. Определение пожара. Условия пожара. Основные причины пожара.

- •49. Гос. Пож. Надзор и его обязанности.

- •50. Организация пожарной охраны на предприятии.

- •51. Классификация материалов и изделий по возгораемости и огнестойкости.

- •52. Классификация производств и складов по взрыво- и пожаробезопасности.

- •57. Противопожарные преграды. Пожарное водоснабжение.

- •55. Прекращение процесса горения. Огнегасящие вещества

- •54. Автоматическое тушение пожара.

- •56. Первичные средства пожаротушения. Углекислотные огнетушители

- •5. Средства пожарной сигнализации.

- •40. Электробезопасность.. Действие эл. Тока на организм человека.

- •41.Виды поражений эл. Током. Факторы, влияющие на степень поражения.

- •42. Явление проистекания тока в землю. Напряжение прикосновения и шага.

- •43. Причины поражения электротоком. Основные меры защиты.

- •44. Классификация помещений по степени электробезопасности.

- •45. Защитное заземление.

- •46. Защитное зануление.

- •3. Защитное отключение.

- •4. Средства защиты, применяемые в электроустановках.

- •47. Статическое электричество.

38. Безопасность труда при работе грузоподъёмных машин и механизмов.

1. Опасная зона грузоподъёмных машин и механизмов.

2. Техническое освидетельствование и испытание грузоподъёмных машин и механизмов.

3. Приборы и устройства безопасности грузоподъёмных машин.

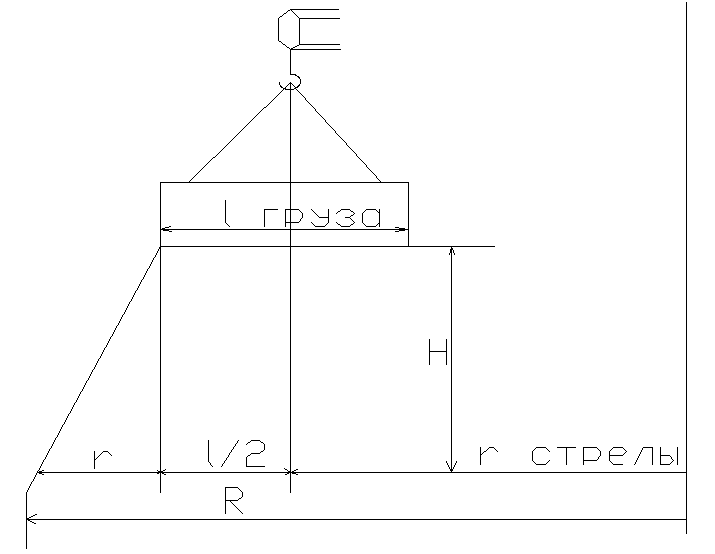

1. Опасная зона грузоподъёмных машин и механизмов.

r – отклонение груза, H –

высота подъёма груза,

– отклонение груза, H –

высота подъёма груза,

R – радиус опасной зоны.

Основополагающим принципом определения опасной зоны является досягаемость подвижных, выступающих либо двигающихся частей машины в нормальном режиме работы. И в случае падения, а также падение поднимаемых или переносимых грузов.

r = 0,3 H; R = l/2+0,3H+rстрелы

39. Техническое освидетельствование и испытание грузоподъёмных машин и механизмов.

Вновь установленные грузоподъемные машины должны проходить полное техническое освидетельствование. Работающие грузоподъёмные машины и механизмы должны подвергаться периодическому свидетельствованию: частичному не резе 1 раза в год; полному – не реже 1 раза в 3 года. Возможно внеочередное полное освидетельствование машин и механизмов (серьёзный ремонт, смена конструкций).

При полном техническом освидетельствовании, грузоподъёмная машина должна подвергаться осмотру, статическим и динамическим испытаниям. При частичном освидетельствовании статические и динамические испытания не проводятся.

Осмотр сопровождается проверкой работы механизмов и эл. оборудования, тормозов и аппаратуры управления, приборов безопасности и регламентирующих габаритов.

Цель статического испытания – проверка прочности конструкций и устойчивости крана против опрокидывания. Для проверки кран нагружают на 25% больше его максимальной грузоподъёмности. Груз поднимают на высоту 200-300 мм(мостовой кран) или 100-200 мм (стреловой кран) и держат 10 минут. Затем опускают, и проверяют конструкции на трещины и деформации. Груз не должен опуститься на землю в течении 10 минут.

Динамические испытания проводятся нагрузкой на 10% больше макс. грузоподъёмности. Проверяется работа механизмов подъёма, торможения. В качестве испытательного груза – рабочий груз.

При техническом освидетельствовании стальные тросы, канаты бракуют по числу обрывов проволоки на длине одного шага свивки каната. На канат вешают бирку и проверке.

Все канаты и цепи рассчитываются на прочность по формуле: P/N >=k, где к – естественный коэффициент запаса прочности, P – разрывное усилие (ньютон), Н – натяжение каната или цепи (Н).

Механизмы (ковш, тара) также проверяются нагрузкой на 25% больше их макс. грузоподъёмности.

При кантовании груза надо использовать спецустройства. Центр тяжести должен находится посередине. Когда груз обматывается с помощью тросов, все острые кромки должны быть проложены.

Сплетение грузовых канатов при подъёме груза не допускается. При проведении такелажных работ должна испытываться оперативная сигнализация.

3. Приборы и устройства безопасности грузоподъёмных машин.

Для обеспечения безопасности применяются следующие приборы: 1) концевые выключатели; 2) концевые упоры для предотвращения перехода механизмов за рабочие границы; 3)ограничители грузоподъёмности; 4) устройства предотвращения соскальзывания груза с крана; 5) буферные устройства (при возм. столкновении); 6) звуковая и световая сигнализация, предупреждающая наступление опасного момента; 7) блокировочные устройства для автоматического отключения проводов при выходе человека на площадку; 8) ловители, тормозные и удерживающие устройства.