- •Введение

- •Машины и агрегаты зачистки слитков и проката

- •Машины огневой зачистки горячих блюмов и слябов

- •Агрегаты абразивной зачистки слябов из коррозионностойкой (нержавеющей) стали

- •Машины зачистки толстых листов

- •Поточная линия отделки крупного сортового проката

- •Агрегат сплошной шлифовки круглого проката

- •Агрегаты травления полосы

- •Агрегаты цинкования и алюминирования полосы

- •Заключение

- •Список литературы

Агрегаты травления полосы

Удаление окалины с поверхности горячекатаной полосы из углеродистой стали осуществляют в непрерывных травильных агрегатах, где окалина химически растворяется в кислотных растворах. Наибольшей активностью обладает 26%-ный раствор серной кислоты при температуре 95 °С. Для подогрева раствора в него подают по трубам горячий пар.

Так как в поверхностных слоях окалины образуются многочисленные трещины и поры, то в них проникает кислотный раствор, который, реагируя с железом, выделяет водород; последний способствует отрыву окалины от металла и ускорению ее растворения. Для регулирования (замедления) разрушения металла кислотой (проникающей через трещины и поры) применяют так называемые ингибиторы (присадки из органических материалов). При травлении средний расход кислоты составляет 15 - 25 кг/т полосы.

При понижении концентрации кислоты в растворе до 10% раствор сливают и заменяют свежим. Отработанный раствор, содержащий H2S04 и FeS04, необходимо нейтрализовать известью для получения нерастворимого осадка (гипса) или использовать для регенерации раствора H2S04 осаждением железного купороса FeS04 (охлаждением или выпариванием).

Травление горячекатаных полос из легированной стали (кремнистой динамной и трансформаторной, хромистой и хромоникелевой коррозионной и др) имеет свои особенности.

При разматывании рулонов на полосе из этих сталей образуются поперечные изломы, поэтому для повышения пластических свойств (уменьшения изломов) перед травлением такие полосы необходимо подвергать термической обработке (отжигу - для кремнистых сталей и закалке после нагрева до 1050°С - для коррозионностойких сталей). На горячекатаной и термически обработанной полосе образуется плотная и плотно соединенная с основным металлом окалина, состоящая из оксидов легирующих элементов.

Такую окалину весьма трудно травить в растворе серной кислоты, поэтому применяют специальные растворы, содержащие соляную и азотную кислоты или соли (селитру, поваренную соль).

Процесс травления и в этом случае значительно ускоряется благодаря проникновению раствора к основному металлу через трещины и поры в окалине; выделяющийся при этом водород механически отрывает окалину от металла.

Для интенсификации процесса выделения водорода и ускорения травления применяют электрический ток, т. е. процесс химического травления дополняют электролитическим процессом.

При электролитическом травлении расходуется меньше кислоты, чем при чисто химическом, и, кроме того, не нужно подогревать раствор паром, так как требуемая температура раствора достигается благодаря электрическому току. Полоса проходит в ванне между широкими свинцовыми электродами, соединенными с концами вторичной обмотки трансформатора. В качестве электролита используют растворы кислот и солей, хорошо проводящие электрический ток. Плотность тока 0,10 - 0,12А/м2 поверхности полосы.

Для полосы из коррозионностойкой стали широко применяют травление в непрерывных линиях, содержащих (кроме кислотных ванн) ванны с расплавом щелочи (70% NaOH) и селитры (30% NaN03) при температурах 400 - 500°С. Полоса сначала проходит через этот расплав, окалина становится рыхлой и легко растворимой в последующих ваннах с кислотными растворами (с серной и смеси серной и азотной кислот).

За последние годы получает широкое применение травление полосы в растворе соляной кислоты (вместо травления в растворе серной кислоты).

На практике выявлены следующие преимущества травления в соляной кислоте: лучшее качество поверхности после травления, уменьшение потерь металла при травлении на 25%; снижение стоимости травления (соляная кислота дешевле серной); повышение интенсивности растворения окалины в 1,6 - 2 раза. Так, при температуре раствора 80 - 90°С и концентрации серной кислоты 15 - 20% и соляной 5 - 15% продолжительность травления в растворе серной кислоты составляет около 60 - 70с, а в растворе соляной кислоты около 30 - 40с (в зависимости от состояния окалины на поверхности полосы). Благодаря интенсивности процесса травления в растворе соляной кислоты скорость прохождения полосы в ваннах травления и производительность непрерывной линии травления повышаются в 1,5 - 2 раза.

Для ускорения процесса травления применяют перемешивание раствора в ванне (ультразвуком).

Травление горячекатаной углеродистой полосы осуществляют в непрерывных агрегатах (линиях) двух типов: башенных (вертикальных) и горизонтальных (как травление в серной кислоте).

Практика эксплуатации показала, что агрегаты травления горизонтального типа имеют существенные преимущества перед агрегатами башенного типа: более простая конструкция, меньшая стоимость капитальных затрат на строительство, легче обслуживание и ремонт, выше производительность; кроме того, эти агрегаты могут работать как с использованием серной, так и соляной кислот. Для ускорения травления в агрегатах (как и при сернокислом травлении) применяют устройства для разрыхления окалины (окалиноломатели и дрессировочные клети с натяжными изгибающими роликами). Для того чтобы избежать повреждения поверхности (риски, царапины) в линии травления, полоса движется по роликам (роликовые проводковые транспортеры); в местах скольжения полосы установлены направляющие, облицованные латунью или деревом; горизонтальные петлевые устройства имеют натяжные ролики. Так как соляная кислота легко испаряется, предусматриваются условия для полной герметизации травильных ванн и отвода паров кислоты, что необходимо для обеспечения нормальных условий работы обслуживающего персонала и защиты оборудования от коррозии.

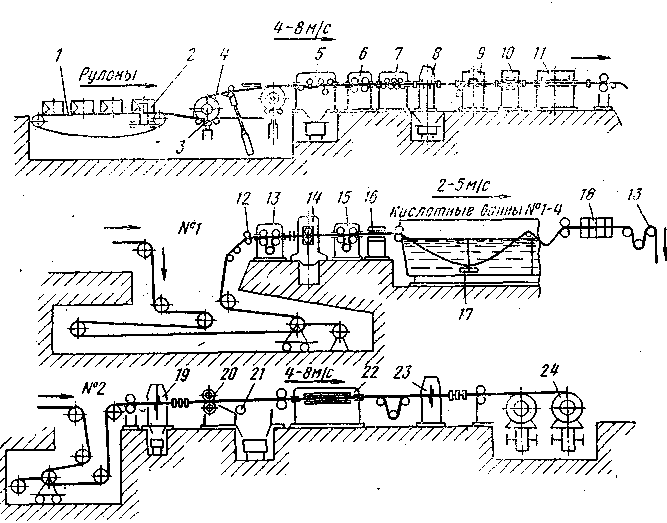

На рис. 6 представлена схема непрерывного агрегата (НТА) для травления углеродистой горячекатаной полосы толщиной 1,5 - 6 мм и шириной 900 - 1850 мм в растворе соляной кислоты. Агрегат установлен в цехе холодной прокатки полосы на непрерывном пятиклетевом стане 2000.

Рис. 6 Схема непрерывного травильного агрегата

Рулоны горячекатаной полосы со склада при помощи магнитного крана устанавливают на транспортер 1, который подает их к кантователю 2. После кантовки очередной рулон скатывается ,на подъемный стол 3 двухпозиционного разматывателя 4. При помощи скребкового отгибателя передний конец полосы на рулоне отгибается и поступает затем в окалиноломатель 5 и тянущие ролики 6. Окалиноломатель осуществляет грубую ломку окалины путем двойного изгиба полосы вокруг роликов небольшого диаметра. Далее полоса правится на правильной машине 7 и поступает к сдвоенным гильотинным ножницам 8 с нижним резом (вторые ножи по движению полосы отрезают передний конец, а первые - задний конец полосы).

Для обеспечения непрерывного процесса травления задний конец полосы предыдущего рулона в стыкосварочной машине 9 сваривается с передним концом полосы последующего рулона; выступающий грат сварного шва срезается резцами гратоснимателя 10. Если материал полосы нельзя сварить (например, нержавеющую сталь), концы полос сшивают внакладку на сшивной машине 11. В период сварки (сшивки) полос (1 - 1,5 мин) непрерывность движения полосы через травильные ванны обеспечивается за счет запаса полосы (~700м) в горизонтальном петлевом накопителе №1, в котором полоса движется в четыре яруса (петли) под натяжением, создаваемым канатным барабаном на тележке. Далее полоса тянущими роликами 13 подается в дрессировочную клеть 14. При натяжении полосы роликами 12 и 15 и обжатии ее на 1 - 2% в дрессировочной клети, служащей вторым окалиноломателем, осуществляются дополнительное разрушение поверхностной окалины и создание в ней многочисленных трещин для ускорения процесса химического травления в ваннах с раствором соляной кислоты. Кроме того, дрессировочная клеть устраняет изломы, полосы, образовавшиеся при разматывании рулона и прохождении ее через окалиноломатель, а также упрочняет (создает наклеп) полосу, что уменьшает возможность образования новых изломов при сматывании ее в рулон после травления.

Перед поступлением в травильную ванну полосу подогревают (для ускорения травления) в индукционной установке 16. Обычно в состав травильных агрегатов входят четыре ванны (№1 - 4) с кислотным раствором длиной каждая 25 - 30 м. Необходимая высота провисания петли в ваннах контролируется при помощи индукционного регулятора 17.

Чтобы не останавливать непрерывный агрегат при необходимости смены отработавшего кислотного раствора, применяют так называемый каскадный способ обновления раствора: свежий раствор с концентрацией 15 - 16% кислоты непрерывно подается в (по движению полосы) ванну №4. Из этой ванны раствор пониженной концентрации непрерывно переливается через перегородку в ванну №3, затем из нее в ванну в №2 и из ванны №2 в ванну №1. Из ванны №1 отработанный раствор (концентрация кислоты около 3%) непрерывно удаляется в отделение для нейтрализации или регенерации.

Травильные ванны имеют сварной корпус из стальных листов толщиной 10 мм; ванны внутри гуммированы резиной от разъедания кислотой и выложены кислотоупорной футеровкой (кирпичом). Вдоль боковых стенок имеются коллекторы для отсасывания паров кислоты; сверху ванны плотно накрыты крышками (с гидравлическим затвором) из кислотоупорного пластика, армированного коррозионностойкой сталью; торцовые щели для входа полосы в ванну №1 и выхода из ванны №4 имеют уплотнения из кислотостойкой резины. Травильный раствор подогревается в теплообменниках до температуры 90 - 95 °С. При движении вдоль ванн полоса опирается на гранитные пороги, установленные на перегородках ванн. При травлении полосы из углеродистой стали выделяются хлористые соли железа (хлориды) и водород. Обедненный раствор соляной кислоты, содержащий воду и хлориды железа, непрерывно поступает на регенерацию. В установке для регенерации хлористое железо разлагается на оксид железа и соляную кислоту. Оксид железа (в виде спрессованного порошка) используют затем в сталеплавильных печах. Соляная кислота снова поступает в кругооборот травильных ванн.

Из ванны №4 полоса поступает для промывки в ванну 17 с холодной и в ванну 18 с горячей водой. При помощи сопел водой под давлением (10-12)•105 Па с полосы смываются остатки кислотного раствора и окалины. С этой же целью в ванне иногда применяют нейтрализацию щелочью остатков раствора. Затем полоса проходит сушильную камеру для сушки горячим воздухом и тянущими роликами подается в петлевой накопитель №2. Полоса вытягивается роликами 12 и подается к гильотинным ножницам 19 для вырезки мест сшивки. Боковые кромки полосы обрезаются дисковыми ножницами 20 и разрезаются на мелкие куски кромкокрошителем 21. В установке электростатического промасливания 22 на полосу наносят тонкий (1 - 2 мкм) слой масла (для предохранения от коррозии при хранении протравленных рулонов на складе перед станом холодной прокатки). В качестве запасных рядом устанавливают обычные промасливающие ролики.

На ножницах 23 обрезают передний и задний конец полосы, после чего на моталках 24 полоса сматывается в рулон требуемой массы (15 - 30т и более). Затем рулон сталкивают на транспортер и подают к стану холодной прокатки.

Скорость непрерывного движения полосы через травильные ванны равна 3 - 5 м/с; скорость полосы на головном и хвостовом участках агрегата должна быть больше указанной, так как в дан ном случае необходимы периодические остановки для сварки концов двух полос и вырезки сварного шва. Производительность агрегата 1,0 млн. т/год.

Рассмотрим конструкцию отдельных машин и устройств непрерывного травильного агрегата.

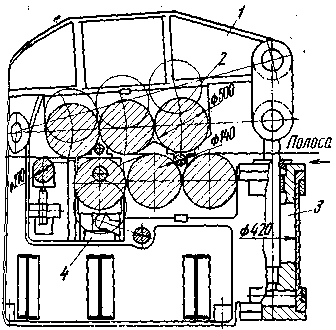

Окалиноломатель - изгибатель полосы (рис. 7) конструкции ВНИИметмаша - предназначен для устранения поперечных изгибов на полосе, образующихся при разматывании рулона, для ломки окалины на поверхности горячекатаной полосы в результате двойного изгиба полосы роликами диаметром 140 мм. Толщина полосы 2,5 - 4, ширина 1000 - 2350 мм, предел текучести материала полосы 300 МПа.

Рис. 7 Окалиноломатель – изгибатель полосы

После пропуска переднего конца полосы от разматывателя в тянущие ролики верхняя траверса 1 с опорными роликами опускается при помощи двух гидравлических цилиндров 3, а нижний опорный ролик вместе с первым изгибающим роликом поднимается при помощи двух гидравлических цилиндров 4. Опорные ролики приводятся от электродвигателя через редуктор.

Электростыкосварочная машина (рис. 8) конструкции ВНИИметмаша предназначена для сварки встык концов двух полос с целью об печения непрерывного движения полосы через травильные ван и получения больших рулонов (массой 25т и более) протравленной полосы для повышения производительности стана холодной прокатки. Прочность шва при сварке должна быть равна прочности материала полосы (для исключения разрывов полосы при холодной прокатке). Концы полос необходимо строго центрировать при сварке. Толщина их должна быть одинаковой.

Сварка осуществляется оплавлением и сдавливанием концов полос. При помощи роликов 1 и 2 концы полос подаются в машину до упора в калибровочный клин 3, перемещающийся по вертикали при помощи рычажно-гидравлического привода. Оба конца фиксируются в медных зажимах; зажимы 4 установлены на неподвижной плите 5, а зажимы 6 - на подвижной плите 7. Плиты и зажимы электрически изолированы между собой.

Рис. 8 Схема электростыкосварочной машины

Медные зажимы присоединены к концам вторичной обмотки 8 трансформатора 9. Первичная обмотка 10 подключена к сети переменного тока.

После подъема клина 3 плита 7 перемещает зажим 6 к зажиму 4, концы полос сближаются и при их контакте происходит оплавление торцов. Для получения плотного шва торцы «осаживаются» при дальнейшем движении плиты 7 с зажимом 6. Цикл сварки концов (включая обратный ход плиты 7) 25 - 30 с. Затем при помощи роликов 1 и 2 полоса передвигается к установленному рядом гратоснимателю (резцового или фрезерно-барабанного типа), который снимает грат со сварного шва с обеих сторон полосы.

Полный цикл сварки концов и съема грата занимает 1,0— 1,5 мин, в течение которых в травильные ванны полоса непрерывно подается из петлевого накопителя №1.

Гидравлический пресс конструкции УЗТМ (рис. 9) для механического соединения (сшивки) концов двух полос применяют в том случае, если материал полосы (например, коррозион-ностойкая сталь) не позволяет осуществлять сварку. В то же время сшивная машина является резервной на случай выхода из строя стыкосварочной машины.

Машина представляет собой гидравлический четырехколонный пресс усилием 4,5МН с подвижной нижней траверсой 1.

Рис. 9 Гидравлический пресс для механического соединения концов двух полос (внакладку)

Ход

траверсы, опирающейся на гидроцилиндр

2,

равен

90мм.На нижней траверсе 1 установлен

штамп 3

с

пуансонами, на верхней

траверсе 4

укреплены

матрицы. При помощи пневматические

цилиндров

5

опускаются

упоры, которые фиксируют положение

концов

двух полос. При ходе траверсы 1

вверх

пуансоны вырубают

и отгибают вверх «языки» (соответствующие

форме пуансонов и

матриц) на обоих концах полосы. При

помощи тянущих роликов место вырубки

языков растягивается. при этом языки

на заднем

конце полосы упираются в просечки на

верхнем переднем конце

полосы (нижняя траверса 1 опущена). Затем

полоса «прокатывается»

этими роликами, которые «прижимают»

языки, образуя места сшивки полос.

Обычно в штампе устанавливают 7 - 9

пуансонов в два ряда в шахматном порядке,

и таким образом при сшивке

на полосе будет расположено 7 - 9 языков.

После травления

полосы перед сматыванием ее в рулон

места сшивки вырезают гильотинными

ножницами.

Ход

траверсы, опирающейся на гидроцилиндр

2,

равен

90мм.На нижней траверсе 1 установлен

штамп 3

с

пуансонами, на верхней

траверсе 4

укреплены

матрицы. При помощи пневматические

цилиндров

5

опускаются

упоры, которые фиксируют положение

концов

двух полос. При ходе траверсы 1

вверх

пуансоны вырубают

и отгибают вверх «языки» (соответствующие

форме пуансонов и

матриц) на обоих концах полосы. При

помощи тянущих роликов место вырубки

языков растягивается. при этом языки

на заднем

конце полосы упираются в просечки на

верхнем переднем конце

полосы (нижняя траверса 1 опущена). Затем

полоса «прокатывается»

этими роликами, которые «прижимают»

языки, образуя места сшивки полос.

Обычно в штампе устанавливают 7 - 9

пуансонов в два ряда в шахматном порядке,

и таким образом при сшивке

на полосе будет расположено 7 - 9 языков.

После травления

полосы перед сматыванием ее в рулон

места сшивки вырезают гильотинными

ножницами.

Конструкция машин, входящих в агрегат травления (разматывателя, правильных машин, гильотинных ножниц, дисковых ножниц, моталки), аналогична описанным выше.