- •Закалочные среды

- •1.Водные закалочные среды

- •1.1 Вода

- •1.2.. Охлаждение в водных растворах солей. Кислот и щелочей

- •1.3. Водно-масляные эмульсии

- •1.4 Водные растворы полимеров

- •2. Среды на основе масел

- •З. Охлаждение в расплавах солей и щелочей

- •4. Закалка в расплавленном металле

- •5. Охлаждение в газовых и диспергированных средах

Закалочные среды

Должны

Обладать способностью поглощать тепло с заданной скоростью (не менее критической скорости охлаждения). Получение необходимых структур по всему объему изделий

Не вызывать чрезмерных закалочных деформаций и трещин. При охлаждении стали от температуры закалки до точки Мн допустима высокая скорость охлаждения, так как сталь имеет пластичную аустенитную структуру. Обычно трещины при закалке стали возникают тогда, когда 50% объема аустенита превращается в мартенсит, который образует твердый хрупкий каркас и препятствует развитию пластической деформации.

Обладать высокой эксплуатационной стойкостью. Иметь высокое сопротивление термическому разложению и окислению

Не реагировать с поверхностями обрабатываемых деталей, закалочных устройств

Обладать малой токсичностью и пожаровзрывобезопасностью

Легко удаляться с поверхности деталей

Иметь малый вынос с садкой

Иметь малую стоимость

КЛАССИФИКАЦИЯ ЗАКАЛОЧНЫХ (ОХЛАЖДАЮЩИХ) СРЕД

1.Жидкие - вода, водные растворы солей, щелочей и кислот, водные эмульсии масел, водные растворы полимеров, минеральные масла, расплавленные металлы, расплавленные соли и щелочи,

2.Твердые - водоохлаждаемые и не охлаждаемые металлические плиты, пресс-формы, самоохлаждение вглубь изделия

3. Газообразные - спокойный и циркулирующий воздух, инертные газы, вакуум, контролируемые атмосферы

4. Комбинированные среды – газо-твердые (взвешенные) и газо-жидкие (туман) среды пр.

Другая классификация

Без изменения агрегатного состояния в процессе охлаждения. К этой группе относятся такие среды, как расплавленные металлы, соли, щелочи и их смеси, воздух и твердые металлы. Кривые охлаждения в этих средах с понижением температуры имеют монотонный характер.

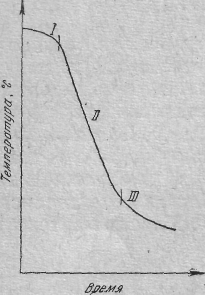

С изменением агрегатного состояния . Кривые охлаждения в этих средах показывают различные скорости в разные периоды охлаждения. Кривые охлаждения изделий в закалочных средах, изменяющих свое агрегатное состояние при охлаждении изделий условно подразделяются на три периода. Первый период — стадия пленочного кипения. На поверхности соприкосновения нагретого металла и жидкости образуется тонкая пленка перегретого пара, которая является плохим проводником тепла. В этот период охлаждение будет замедленное. Второй период — стадия пузырчатого кипения. Скорость охлаждения возрастает в 3-5 раз. Третий период — стадия конвективного теплообмена . Скорость охлаждения меньше в 5-10 раз по сравнению с пузырчатым кипением.

1.Водные закалочные среды

Широко применяются с древнейших времен

Подразделяются на

вода,

водные растворы солей, щелочей и кислот,

водные эмульсии масел,

водные растворы полимеров

1.1 Вода

достоинства

Высокая охлаждающая способность

Дешевизна

Невозгораемость

Безопасность для здоровья и окружающей среды

Стабильность свойств

Легкость растворения органических и неорганических соединений

Недостатки

Не отвечающее кинетике фазовых превращений распределение скорости охлаждения. При закалке углеродистых сталей необходимо учитывать скорость охлаждения в двух интервалах температур — в интервале наименьшей устойчивости аустенита (650—550° С) и в интервале мартенситного превращения (300—200° С). В первом интервале необходимо иметь большую скорость охлаждения, чтобы подавить перлитное превращение. Во втором интервале необходимо охлаждение замедлить, чтобы уменьшить напряжения в стали и опасность появления закалочных трещин.

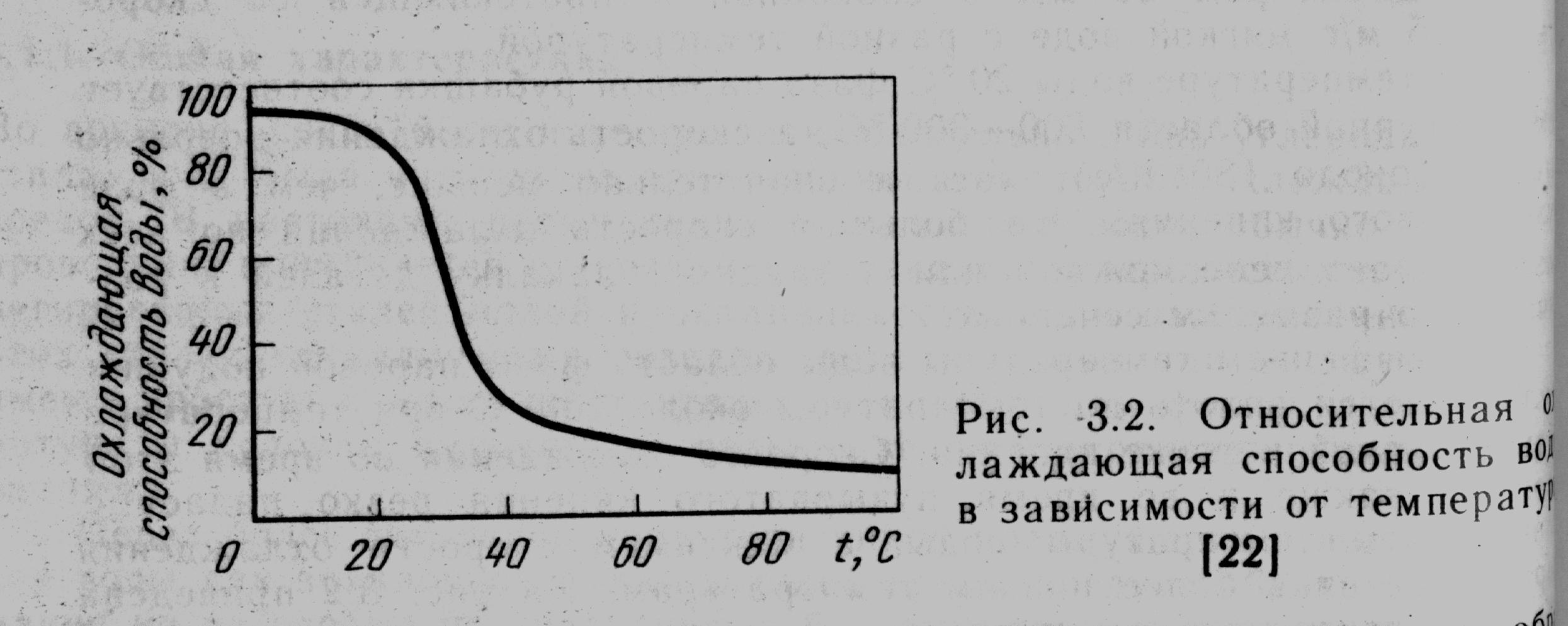

Большая зависимость охлаждающей способности от температуры среды (рис3.2)

Сравнительная охлаждающая способность различных охладителей

Охладитель |

Температура, °С |

Относительная охлаждающая способность |

Время охлаждения от 700 до 100° С, сек |

Холодная вода. |

20 |

1 |

6 |

Вода |

50 |

0,77 |

7,75 |

Вода |

100 |

0,37 |

16 |

Растительное масло |

20 |

0,13 |

45 |

Минеральное масло |

25 |

0,15 |

40 |

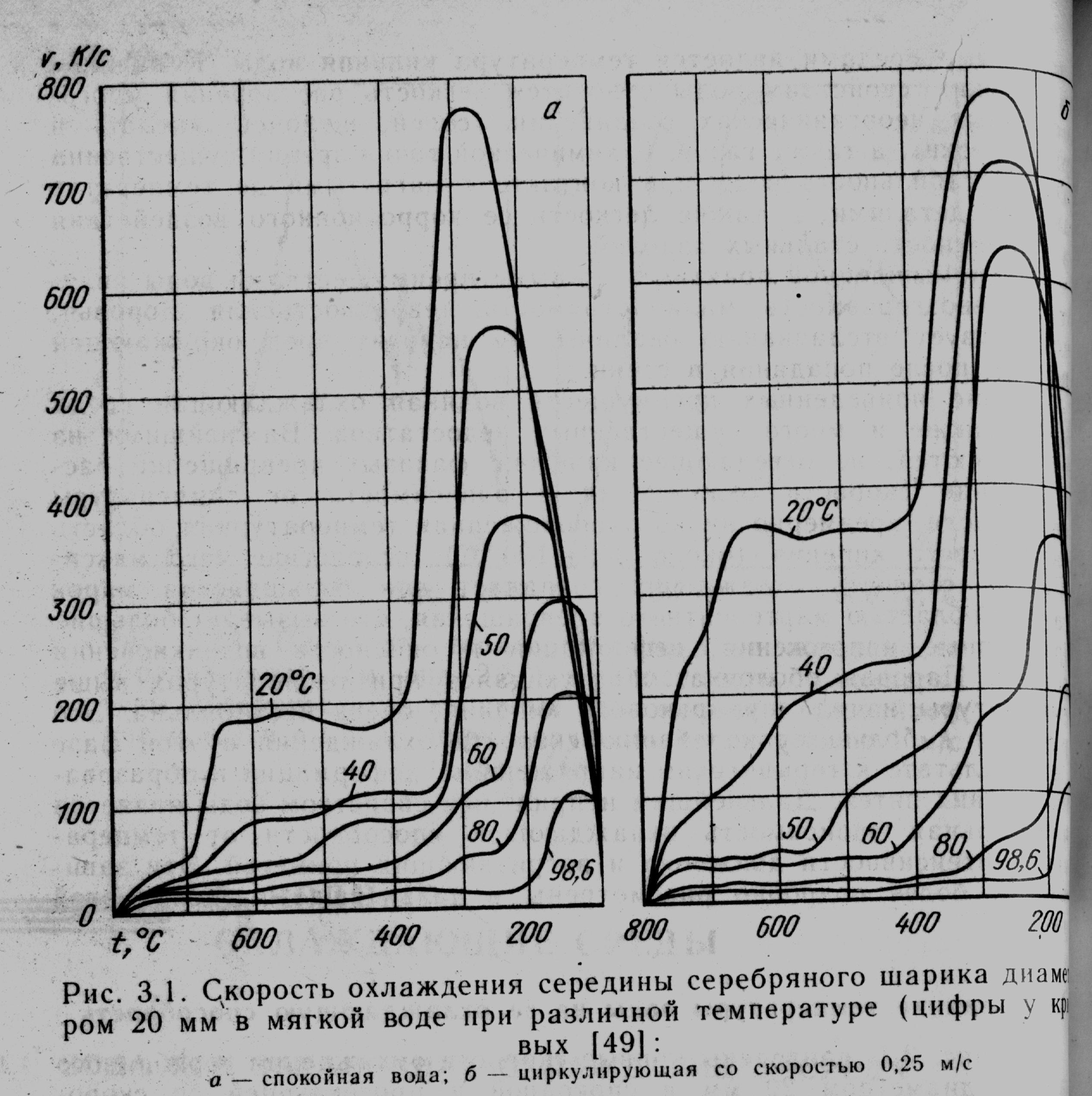

Сильная зависимость охлаждающей способности от циркуляции среды, особенно в диапазоне температур 900-400 оС

Паровая оболочка на 1 стадии очень нестабильна, поэтому велики термические напряжения и “пятнистость” стали

Сильное влияние примесей на охлаждающую способность. Твердые примеси (сажа, окалина) увеличивают скорость охлаждения. Растворенные соли, кислоты, щелочи также уменьшают стойкость паровой рубашки и увеличивают скорость охлаждения. Жиры, мыла, масла, СМС повышают устойчивость паровой рубашки и уменьшают скорость охлаждения.