- •Вопросы по курсу 6303, спец.230101 (вечерн. Заочн, отд.) «Организация и планирование производства»

- •Системный подход в анализе хозяйственной деятельности

- •Организационная подготовка производства

- •Производственный процесс и его структура.

- •Структура цикла

- •Признаки поточного производства

- •Собственный капитал

- •Заемный капитал (обязательства предприятия)

- •Затраты предприятия - экономический показатель работы предприятия, отражающий финансовые расходы предприятия на производство товаров и услуг.

- •Рентабельность подрядных услуг

- •Расчет производственной мощности

- •Этапы разработки нового продукта Процесс разработки нового продукта состоит из восьми этапов:

Признаки поточного производства

Расположение рабочих мест в соответствии с процессом

Ритмичное выполнение производственных операций

Синхронность и параллелизм выполнения различных операций

Специализация рабочих мест по операциям

Особенности организации работы серийного участка.

Особенностью организации работы участков серийной сборки является расчленение изделия на отдельные сборочные элементы (единицы). Так как большинство деталей перед установкой их на изделие предварительно собирается в сборочные единицы (мелкие сборочные единицы, подузлы, узлы и т. д.), обособленные от других элементов изделия, это дает возможность организовать их сборку параллельно, а все календарно-плановые нормативы устанавливаются на партию сборочных единиц.

Другой важной особенностью организации участков серийной сборки является расчет периода чередования партий сборочных единиц, построение циклового графика сборки изделия и расчет продолжительности производственного цикла

Основные календарно-плановые показатели работы серийного участка: размер партии, количество запусков, периодичность запусков, длительность производственного цикла.

Партия - количество деталей определенного наименов ания с одной наладки,

или количество деталей другого наименования. Размер партии запуска - важнейший норматив оперативного планирования. От величины партии зависит длительность производственного цикла, размер незавершенного производства, оборачиваемость оборотных средств. Величина партии влияет на производительность труда и себестоимость выпускаемой продукции. Расчет оптимального размера партии начинают с определения минимального размера партии деталей, который рассчитывается по ведущей операции. Ведущей операцией считается операция с наибольшим подготовительно-заключительным временем.

Длительность производственного цикла изготовления партии деталей состоит из длительности выполнения технологических операций и времени межоперационного пролеживания деталей. Межоперационное пролеживание включает в себя время на транспортировку детали к рабочему месту и время ожидания деталей после окончания предыдущей операции до момента начала их обработки на последующей операции.

Периодичность

запуска или количество запусков данной

партии деталей Q в месяц определяется

по формуле (4):

![]() (4)

Ритм

или повторение запуска партии деталей

в производство определяется по формуле

(5):

(4)

Ритм

или повторение запуска партии деталей

в производство определяется по формуле

(5):

![]() (5)

где

Тмес -

количество рабочих дней в месяце (принять

22 дня).

(5)

где

Тмес -

количество рабочих дней в месяце (принять

22 дня).

Расчет количества рабочих мест и количества рабочих при организации работы серийного участка.

Метод расчета количества рабочих мест при изготовлении заированного объема продукции зависит от формы организации производственного процесса.

Наиболее прогрессивным и эффективным в условиях развития предметной специализации является конечное производство.

Это форма организации

производственного процесса обычно

применяются в массовом и серийном

производстве и характеризуется постоянным

закреплением операций за оборудованием

рабочего места, ритмичностью выпуска

изделий, непрерывностью и прямоточностью

процесса. Поточная форма производства

предполагает ритмичную согласованную

работу отдельных звеньев производства

с целью обеспечения непрерывного

перемещения предметов труда (деталей,

сборочных единиц и т.д.) с одного рабочего

места на другое. Это достигается за счет

поддержания такта потока, который

определяется по формуле: ![]() где Фд –

действительный фонд времени работы

оборудования в овом году,

где Фд –

действительный фонд времени работы

оборудования в овом году,

Пг – годовая программа выпуска изделий по у.

Действительный

фонд рабочего времени рассчитывается

по формуле: ![]() где Дк –

количество календарных дней,

где Дк –

количество календарных дней,

Двых – количество выходных дней в году,

Дпр – количество праздничных дней,

Тсм – продолжительность рабочей смены,

Ксм – коэффициент сменности,

Кппр – коэффициент потерь времени на проведение ово-предупредительных ремонтов (5%) .

Определяем

количество рабочих мест используемых

отдельно на каждой операции: ![]() где Ср –

расчетное число рабочих мест,

где Ср –

расчетное число рабочих мест,

Сп – принятое число рабочих мест,

Тшт – норма времени на операцию.

Определение количества рабочих, специалистов и служащих.

Число производственных рабочих, необходимых для обеспечения поточного производства определяется в соответствии с принятым количеством смен и рабочих мест, с учетом совмещения профессий.

![]() где Чпрр –

численность производственных рабочих,

где Чпрр –

численность производственных рабочих,

Р – рабочие места,

М – смены.

![]() Количество

вспомогательных рабочих определяется

по существующим нормам обслуживания:

Количество

вспомогательных рабочих определяется

по существующим нормам обслуживания: ![]() где Нвср–

норматив, равный 30% от численности

производственных рабочих.

где Нвср–

норматив, равный 30% от численности

производственных рабочих.

График работы серийного участка (стандарт-план запуска-выпуска изделий).

Построение календарных планов-графиков работы участков серийного производства деталей осуществляется различными методами в зависимости от условий, характеризующих работу разных производственных участков, исходя из числа деталеопераций, закрепленных в среднем за одним станком, степени устойчивости но-менклатуры изготовляемых деталей и периодичности их обработки, которая определяется в первую очередь характером организации сборочных процессов (непрерывная сборка и выпуск изделий, строго периодическая сборка и выпуск изделий партиями, повторяющийся выпуск партий изделий с нерегулярной периодичностью). В соответствии с этими условиями различают следующие варианты построения календарных планов-графиков работы производственных участков: 1) планы-графики работы переменно-поточных линий, регламентирующие периодичность запуска деталей в обработку и соответственно сроки переналадки линии с одного объекта на другой; 2) пооперационный стандартный план-график для производственных участков, обрабатывающих детали партиями для непрерывной сборки изделия при небольшом числе деталеопераций, выполняемых на одном рабочем месте (до 5—6 деталеопераций); 3) стандартный план-график запуска (выпуска) партий деталей с периодической повторяемостью применительно к непрерывной или строго периодической сборке готовых изделий и при условии, что за каждым рабочим местом закреплено более 6 деталеопераций; 4) календарный план-график сроков подачи деталей на сборку и их запуска на первую операцию применительно к серийному производству без строгой периодичности выпуска изделий, В основу построения планов-графиков работы производственных участков должны быть положены следующие данные: а) технологические маршруты обработки деталей с указанием выполняемых операций, применяемого оборудования и норм времени на обработку одной детали; б) закрепление деталеопераций за оборудованием; в) размеры месячного производственного задания по детали каждого наименования, нормативные значения размеров партий и периодичности их запуска в обработку. На основе расчетов длительности производственного цикла обработки партии до ведущей операции и после нее устанавливаются нормативные сроки начала работ над партией деталей и окончания ее обработки. Одним из важнейших вопросов ОКП является расчет заделов. Заделы в серийном производстве принято различать по месту их образования. Выделяют две их взаимосвязанные разновидности: 1) цикловые заделы, которые включают партии узлов, деталей или заготовок, запущенные в производство, но еще не законченные обработкой на той или иной технологической стадии и находящиеся в цехах, на производственных участках; 2) складские межцеховые заделы в составе уже изготовленных заготовок, деталей или сборочных единиц, ожидающие дальнейшей обработки на последующей стадии производства или постепенно потребляемые в процессе узловой или монтажной сборки. При расчете заделов в серийном производстве устанавливаются, как правило, следующие планово-нормативные показатели: • средний размер заделов как один из элементов нормирования величины незавершенного производства и определения требующихся предприятию собственных оборотных средств; • минимально и максимально допустимые размеры заделов как нормативные величины, необходимые для оперативного контроля состояния запасов и регулирования их движения; • переходящий нормативный размер заделов на конец и начало планового периода. Это расчетный показатель, используемый при установлении подетальных оперативных производственных заданий цехам и участкам и при определении календарных сроков запуска очередных партий деталей в обработку. Системы межцехового планирования и разработки производственных программ цехов в условиях серийного производства подразделяются на: I) групповые или системы планирования по цикловым комплектам; 2) системы планирования по комплектовочным номерам; 3) системы планирования по заделам и др. Поскольку этот аспект ОКП во многом определяется конкретной ситуацией на конкретном предприятии, здесь мы не будем его рассматривать.

Поточное производство и его особенности. Классификация поточных линий.

Поточное производство — прогрессивный метод организации производства, характеризующийся расчленением производственного процесса на отдельные, относительно короткие операции, выполняемые на специально оборудованных, последовательно расположенных рабочих местах — поточных линиях[1].

При обеспечении автоматического перемещения производимых деталей вдоль линии, линия называется конвейером

Признаки поточного производства

Расположение рабочих мест в соответствии с процессом

Ритмичное выполнение производственных операций

Синхронность и параллелизм выполнения различных операций

Специализация рабочих мест по операциям

Поточные линии классифицируются по ряду признаков:

1) по количеству наименований изготавливаемых на них изделий – однопредметные (массово-поточные) и многопредметные (серийно-поточные);

2) по степени непрерывности процесса – непрерывно-поточные и переменно-поточные;

3) по способу поддержания ритма – с регламентированным и свободным ритмами;

4) по виду применяемых транспортных средств – конвейерные и неконвейерные;

5) по характеру движения конвейера – непрерывного и периодического действия;

6) по месту выполнения рабочих операций – непосредственно на конвейере и на специальных рабочих местах.

Особенности организации и расчета непрерывно-поточных и прерывно-поточных (прямоточных) линий.

Непрерывно-поточное производство имеет существенные недостатки: 1) трудно обеспечивать высокое качество продукции; 2) тяжелейшие условия труда: интенсивность в сочетании с монотонностью.

Порядок расчёта 1. r, R, cpасч, cnp, Kзагр, v - как при расчёте любого конвейера. 2. Величина шага конвейера lo будет зависеть от: 1) габаритов объекта; 2) планировки оборудования; 3) условий распределения объектов по рабочим местам. 3. Скорость движения ограничивается условиями транспортировки объекта, обычно v = 0,5¸2,5 м/мин. 4. Распределение предметов труда по рабочим местам.

Прямоточное производство характеризуется тем, что в равные, достаточно большие промежутки времени выпускается одинаковое количество предметов труда, а внутри этого промежутка (периода) непрерывность процессов может отсутствовать, что приводит к простоям рабочих мест (оборудования), причем весьма существенным. Т.е. принцип прямоточности – по возможности максимально загрузить работников, а не рабочие места (оборудование).

Определение такта, количества рабочих мест по операциям, коэффициента загрузки оборудования и количества рабочих по операциям

2) Установление периода комплектования выработки (80 мин. – 6 периодов за смену; 120 мин. – 4 периода комплектования за смену). 3) Построение графика-регламента работы рабочего и оборудования за смену. 4) Расчет величины межоперационных заделов и построение эпюр заделов. 5) Планировка оборудования, которая определяется технико-экономическими показателями работы линии.

Понятие такта, условие синхронизации.

Такт поточной линии — промежуток времени между выпуском изделий (деталей, сборочных единиц) с последней операции или их запуском на первую операцию поточной линии.

Синхронизация тактов является основой для конвейра и поточных линий. (мы настраиваем темп “путешествия” наших деталей, чтобы каждую станцию наши детали проходили примерно за одно и то же время)

Синхронизация — процесс выравнивания длительности операции технологического процесса согласно такту поточной линии. Время выполнения операции должно быть равно такту линии или кратно ему.

Методы синхронизации:

- дифференциация операций; - концентрация операций; - установка дополнительного оборудования; - интенсификация работы оборудования (увеличение режимов обработки); - применение прогрессивного инструмента и оснастки; - улучшение организации обслуживания рабочих мест и т.д.

Заделы и их виды.

Незавершенное производство в натуральном выражении принято называть заделом и измерять в штуках или комплектах предметов независимо от степени их готовности. Создание заделов нормальных размеров в массовом производстве имеет особо важное значение для обеспечения бесперебойного, ритмичного производства и выпуска готовых предметов. Различают следующие виды заделов:

по назначению и характеру образования – заделы, образующиеся в процессе производства на рабочем месте; оборотные, транспортные, страховые заделы;

по месту образования – линейные заделы, образующиеся между операциями одной линии; межлинейные (включая межцеховые) заделы.

Заделы, образующиеся на рабочих местах, определяют простым суммированием предметов, находящихся в каждый конкретный момент на линии в процессе непосредственной обработки и сборки.

Оборотные заделы образуются только на массово-прерывных линиях между рабочими местами линии с неодинаковой производительностью. Размер оборотного задела при планируемой производительности труда на операциях зависит от трех факторов:

разности между выработкой на двух смежных операциях;

соотношения длительности этих операций с тактом линии;

выбранного регламента работы на смежных операциях.

Особенности организации поточно-серийного производства.

Основные особенности организации серийного производственного процесса:

постоянство относительно большой номенклатуры повторяющейся продукции, изготовляемой в значительных количествах,

специализация рабочих мест для выполнения нескольких закрепленных операций,

периодичность изготовления изделий сериями, обработка деталей партиями,

преобладание специального и специализированного оборудования и технологического оснащения,

наличие незначительного объема ручных сборочных и доводочных операций,

преимущественная численность рабочих средней квалификации,

незначительная длительность производственного цикла,

централизация оперативно-производственного планирования и руководства производством,

автоматизация контроля качества изготовляемой продукции,

применение статистических методов управления качеством продукции,

унификация конструкций деталей и изделий,

типизация технологических процессов и оснастки.

Понятие о гибких производственных системах (ГПС).

Гибкие производственные системы - совокупность средств производства, обладающих способностью быстрой переналадки с производства одного вида продукции на другой.

Инструментальное, ремонтное, энергетическое, транспортное и складское хозяйства.

Ремонтное хозяйство – это совокупность производственных подразделений, осуществляющих комплекс мероприятий по надзору за состоянием оборудования, уходу за ним и ремонту.

Инструментальное хозяйство – это совокупность подразделений, занятых приобретением, проектированием, изготовлением, восстановлением и ремонтом технологической оснастки, ее учетом, хранением и выдачей на рабочие места.

Энергетическое хозяйство – это совокупность технических средств для обеспечения бесперебойного снабжения предприятия всеми видами энергии.

Транспортное хозяйство – это комплекс средств предприятия, предназначенных для перевозки сырья, материалов, полуфабрикатов, готовой продукции, отходов и др. грузов на территории предприятия и за его пределами.

Складское хозяйство включает комплекс складов, специализированных по видам материальных ресурсов и организованных с учетом требований по их хранению и переработке.

Качество продукции и система показателей качества. Контроль качества и его виды.

Термин качество продукции имеет несколько различных определений, например:

В стандарте ГОСТ 15467-79[1]: совокупность свойств продукции, обусловливающих её пригодность удовлетворять определённые потребности в соответствии с её назначением.

В стандарте ИСО 8402—86[2]: «Качество — совокупность свойств и характеристик продукции или услуги, которые придают им способность удовлетворять обусловленные или предполагаемые потребности».

В стандарте ГОСТ Р ISO 9000-2005[3]: «Качество — это степень соответствия совокупности присущих характеристик требованиям».

В учебнике Огвоздина В. Ю.[4]: Качество продукции — это совокупность объективно присущих продукции свойств и характеристик, уровень или вариант которых формируется при создании продукции с целью удовлетворения существующих потребностей.

Под определением показателя качества продукции подразумевается нахождение его численного значения. На практике в зависимости от специфики продукции применяются следующие методы:

измерительный метод (при помощи инструментов, приборов);

регистрационный метод базируется на регистрации и подсчете числа определенных событий (например, отказов при испытаниях) или предметов (например, при стандартизированных, унифицированных, оригинальных, защищенных патентами). Регистрационным методом могут определяться такие показатели, как безотказность, патенто-правовые, стандартизация, унификация;

вычислительный метод строится на применении специальных математических моделей для нахождения показателя качества продукции;

органолептический метод предусматривает анализ восприятия человеческих органов чувств — зрения, слуха, обоняния, вкуса, осязания. Точность и достоверность найденных значений зависят от квалификации, навыков и способности лиц, их определяющих;

социологический метод осуществляется на основе и анализе мнений о продукции ее фактических и возможных потребителей;

экспертный метод реализуется группой специалистов, например, дизайнеров, дегустаторов.

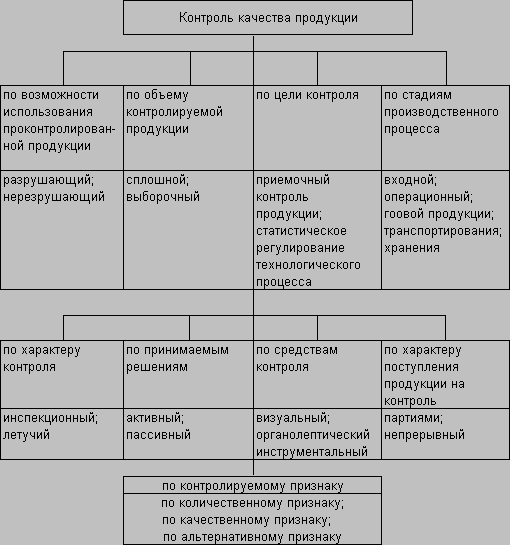

КОНТРОЛЬ КАЧЕСТВА ПРОДУКЦИИ — действия (комплекс мер), включающие проведение измерений, анализ испытаний совокупности свойств и характеристик продукции и их сравнение с установленными требованиями для определения соответствия полученных и требуемых величин параметров качества. К. к. п. позволяет оперативно определять отклонения технологических показателей от норм и своевременно принимать меры по их устранению.

Экономические основы организации производства.

Ресурсы предприятия (фирмы).

Ресурсы – источники и предпосылки получения необходимых людям материальных и духовных благ.

К основным видам ресурсов, используемых предприятием, относят:

материальные,

средства труда,

трудовые, в том числе интеллектуальные ресурсы,

финансовые,

информационные.

Капитал фирмы и его структура.

Часть финансовых ресурсов, задействованных фирмой в оборот и приносящих доходы от этого оборота, называется капиталом, который выступает как превращенная форма финансовых ресурсов. Другими словами, капитал — это значительная часть финансовых ресурсов, авансируемая и инвестируемая в производство с целью получения прибыли.

Структура капитала, используемого предприятием, определяет многие аспекты не только финансовой, но также операционной и инвестиционной деятельности, оказывает активное воздействие на конечный результат этой деятельности. Она влияет на показатели рентабельности активов и собственного капитала, коэффициенты финансовой устойчивости и ликвидности, формирует соотношение доходности и риска в процессе развития предприятия.

Финансовая структура капитала — это структура основных источников средств, т. е. соотношение собственного и заемного капитала.

Финансовый капитал предприятия состоит из собственного и заемного.