- •Вопросы по курсу 6303, спец.230101 (вечерн. Заочн, отд.) «Организация и планирование производства»

- •Системный подход в анализе хозяйственной деятельности

- •Организационная подготовка производства

- •Производственный процесс и его структура.

- •Структура цикла

- •Признаки поточного производства

- •Собственный капитал

- •Заемный капитал (обязательства предприятия)

- •Затраты предприятия - экономический показатель работы предприятия, отражающий финансовые расходы предприятия на производство товаров и услуг.

- •Рентабельность подрядных услуг

- •Расчет производственной мощности

- •Этапы разработки нового продукта Процесс разработки нового продукта состоит из восьми этапов:

Структура цикла

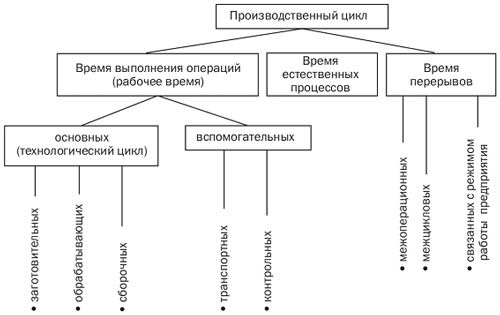

Структура производственного цикла включает время выполнения основных, вспомогательных операций и перерывов в изготовлении изделий (рис. 8.2).

Структура затрат рабочего времени в операционном цикле.

Отметим, что все затраты рабочего времени делятся на время работы и время перерывов. Рассмотрим вначале состав затрат времени работы.

Время работы состоит из времени выполнения задания и времени работы, не обусловленного выполнением производственного задания (непроизводительные затраты времени, выполнение несвойственных данному работнику работ и т.п.).

Время на выполнение задания делится на подготовительно-заключительное, оперативное и время обслуживания рабочего места.

Подготовительно-заключительное время (Тпз) связано с подготовкой к выполнению задания и действиями по его окончанию. Оно включает:

1) получение наряда на работу, получение инструмента, приспособлений, технологической документации, материалов, заготовок;

2) ознакомление с работой, технологической документацией, чертежами;

3) прохождение инструктажа о порядке выполнения работы;

4) установка приспособлений, инструмента, наладка и подналадка оборудования, заточка и правка инструмента в начале работы;

5) сдача остатков материалов и заготовок, инструмента, приспособлений, технологической документации и наряда;

6) сдача выполненной работы контролеру.

Оперативное время (Топ) – время, связанное с изменениями формы и свойств предмета труда, оно подразделяется на основное (технологическое) и вспомогательное

Основное время (То) непосредственно затрачивается на изменение формы или свойств предмета труда, его размера, состава, форма, а также положения в пространстве.

Вспомогательное (Тв) – на действия, обеспечивающие выполнение основной работы. Это время, затраченное на установку, крепление, выверку деталей, загрузку сырья, съем готовой продукции; управление оборудованием и изменение режимов его работы, перемещение изделий на рабочем месте. Здесь имеют место циклически повторяющиеся работы, т.е. повторяемость работ.

Основное время можно подразделить на следующие виды рабочего времени (в зависимости от его затрат):

а) время ручной работы – это время работы, выполняемой в основное время вручную, без применения машин и механизмов. Например, разрезание ножовкой, пробивка отверстий в бетонных и железобетонных конструкциях, уплотнение бетона ручными вибраторами, затирка поверхностей и нанесение на поверхности штукатурного раствора;

б) машинно-ручное время – время работы, выполняемой в основное время вручную при помощи машин. Например, сварочные работы, крепление конструкций и деталей с применением монтажного пистолета;

в) время активного наблюдения – время (машинное), в течение которого рабочий следит за работой машины, ходом технологического процесса, чтобы обеспечить выполнение необходимого количества работы и исправность оборудования. Например, электросварка на автоматических машинах;

г) время пассивного наблюдения – время (машинное), в течение которого рабочему нет необходимости постоянно наблюдать за работой оборудования или технологическим процессом, однако, он следит за всем процессом ввиду отсутствия другой работы, предусмотренной технологией и организацией производства.

Время обслуживания рабочего места (Тоб) – это время технического и организационного обслуживания рабочего места, обеспечивающего работу без потерь. Оно включает:

- время технического обслуживания рабочего места. Например, замена износившегося инструмента, заточка и подзаточка инструмента, подналадка оборудования в процессе его работы;

- время организационного обслуживания рабочего места, т.е. время, затраченное на поддержание рабочего места в рабочем состоянии и выполнение таких работ, как прием и сдача смены, раскладка и уборка инструмента, документации, уборка отходов.

Работы, не предусмотренные выполнением производственного задания (Тнз) – это разовые (случайные) работы, нехарактерные для данного рабочего места, а также непроизводительные затраты рабочего времени. Они также включаются в состав времени работы.

Непроизводительные затраты рабочего времени – это время, затраченное на:

- изготовление забракованной продукции, исправление брака, снятие излишних припусков;

- работы, выполняемые с отклонением от установленной технологии;

- время, затрачиваемое на хождение за нарядом, чертежом, материалами, за мастером, наладчиком, контролером, за подсобными рабочими;

- разыскивание и доставка инструмента и приспособление, заготовок и материалов.

Рассмотрим, из чего складывается время перерывов.

Все перерывы можно разделить на 2 группы:

1) регламентированные перерывы;

2) нерегламентированные перерывы.

Регламентированные перерывы (Тпр) включают два вида перерывов:

а) время перерывов на отдых и личные надобности (Тотл). Например, перерывы в течение смены для отдыха в целях поддержания нормальной работоспособности и предупреждения утомляемости; время, затрачиваемое рабочим на личную гигиену (умывание, удаление пота, пыли с лица и рук);

б) перерывы, обусловленные технологией и организацией производственного процесса (Тпт) – это перерывы в работе, вызываемые различием установленных тактов сопряженного оборудования или выполнением работ по обслуживанию рабочего места в соответствии с графиком (перерывы по организационно-техническим причинам).

Нерегламентированные перерывы (Тпн) включают:

1) перерывы из-за нарушения производственного процесса – это время перерывов по организационно-техническим причинам. Например, ожидание наладки и наладка, неисправность оборудования и устранение неисправности; отсутствие заготовок, деталей, материалов на рабочем месте; отсутствие электроэнергии, пара, газа, воды; отсутствие инструмента, оснастки; ожидание крана, электрокара;

2) перерывы, зависящие от исполнителя, которые в свою очередь делятся на два вида:

- перерывы, вызванные нарушением трудовой дисциплины. Например, опоздание на работу, самовольные отлучки с рабочего места, преждевременный уход с работы и т.п.;

- перерывы по уважительным причинам. Например, отлучка исполнителя с разрешения администрации, внезапное заболевание, травма, посещение медпункта, обучение ученика и т.п.

В состав научно обоснованной нормы времени (Нвр) включаются пять основных элементов:

1) подготовительно-заключительное время (Тпз);

2) основное (технологическое) время (То);

3) вспомогательное (технологическое) время (Тв);

4) время обслуживания рабочего места (Тоб);

5) время регламентированных перерывов на отдых и личные надобности (Тотл).

Это находит отражение в следующей формуле:

Нвр = Тпз + То + Тв + Тоб + Тотл.

Понятие о техническом нормировании труда.

установление техн. норм и норм выработки на основе рационально построенных технолог. процессов и широкого применения стахановских методов работы. Эти задачи осуществляются путем исследования существующей организации труда, технолог. процессов и проведения мероприятий, устраняющих недостатки производства и потери рабочего времени. Исследование производится путем наблюдения, т. е. фотографии рабочего дня или рабочего процесса и хронометража. Помимо этого пути для исследования станочных и других машинных работ, где м. б. установлена математическая зависимость между отдельными элементами работы и машинным временем обработки, применяется аналитический или расчетный метод. При Т. н. работа ведется по схеме: наблюдение — анализ — синтез, т. е. сначала производится фиксация производственного процесса во времени по элементам, затем — изучение материалов, полученных от наблюдения, анализ их и разработка рационализаторских мероприятий по устранению обнаруженных недостатков и потерь и, наконец, проектирование новых норм в рационализированных условиях производства. При помощи фотографии рабочего дня или рабочего процесса изучаются гл. обр. потери рабочего времени внутри рабочего дня и разрабатываются мероприятия по их устранению. Хронометражем изучаются рабочие движения и разрабатываются мероприятия по устранению лишних движений, замене нек-рых движений приспособлениями и пр. Методами

Норма времени и норма выработки.

Норма времени - количество времени, которое нужно затратить на производство единицы продукции или на выполнение определенных трудовых операций.

Норма выработки - определенное количество продукции надлежащего качества или трудовых операций, которое работникдолжен произвести в условиях нормальной работы за конкретно определенное время.

Виды движений деталей по операциям. Особенности последовательного, последовательно-параллельного и параллельного движения деталей по операциям, графики движения. Длительность цикла для различных видов движения.

В производственном процессе детали (изделия) передаются с одного рабочего места на другое, с операции на операцию; эта передача может быть осуществлена по-разному, т. е. могут быть использованы различные виды движения предметов труда. Существует три вида движения предметов труда в процессе производства: последовательное, параллельное и последовательно-параллельное (смешанное).

Последовательным видом движения называют такой способ передачи деталей (изделий), при котором обработка производится партиями, передача партии с операции на операцию происходит только после того, как все детали партии прошли обработку на предыдущей операции. При применении последовательного вида движения отдельные детали (изделия) длительное время пролеживают на каждой операции в ожидании окончания обработки всей партии.

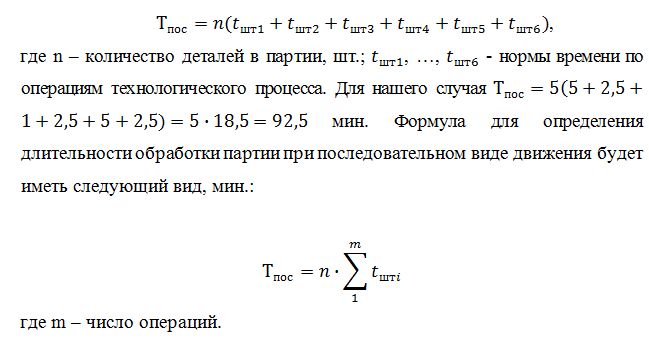

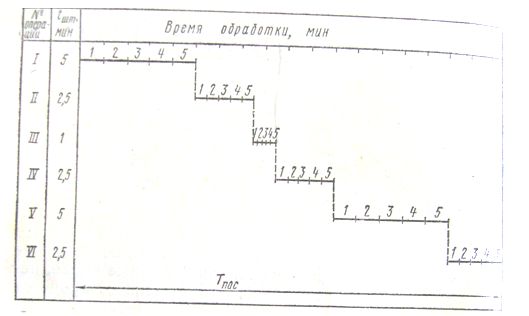

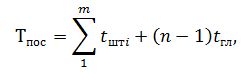

Для определения длительности обработки партии деталей при этом способе движения можно построить график (рисунок 1). Согласно графику, длительность обработки партии при последовательном виде движения определяется так:

Рисунок 1 – График последовательного вида движения:

1-5 – номера деталей

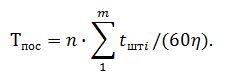

С учетом коэффициента выполнения норм длительность обработки при последовательном способе движения определяется по формуле, ч:

Последовательный вид движения обычно применяется в единичном и мелкосерийном производстве.

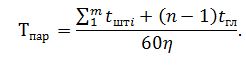

Параллельным видом движения называется такой способ передачи деталей (изделий), при котором с операции на операцию детали (изделия) передаются поштучно или небольшими транспортными партиями. При таком способе передачи каждая деталь (или транспортная партия) после обработки передается сразу на следующую операцию до окончания обработки остальных деталей в партии. Это сокращает или полностью устраняет время пролеживания отдельных деталей, что делает длительность обработки партии самой короткой.

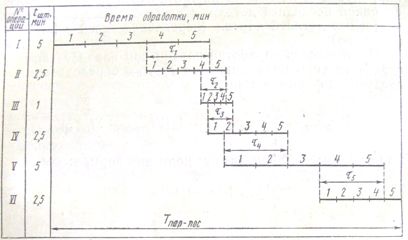

Длительность обработки при параллельном виде движения можно рассчитывать с помощью графика (рисунок 2). На основании графика можно определить длительность обработки партии при параллельном способе движения:

где tгл- время наиболее длительной операции.

С учетом коэффициента выполнения норм длительность обработки партии рассчитывается по формуле, ч:

При сопоставлении графиков двух видов движения одной и той же партии видно, что при параллельном виде движения длительность обработки при том же технологическом процессе значительно меньше, чем при последовательном. Вместе с тем, как видно из графика (рисунок 2), работа над партией деталей (изделий) на некоторых операциях идет с перерывами. Для устранения этого недостатка на операциях с длительным временем обработки (I и V) следует поставить дополнительное оборудование или на операциях с коротким временем иметь запасы деталей, уже прошедших обработку на всех предыдущих операциях.

Рисунок 2 – График параллельного вида движения:

1-5 – номера деталей

Параллельный способ передачи деталей (изделий) применяется в массовом и крупносерийном производстве, ©и лежит в основе организации поточного производства.

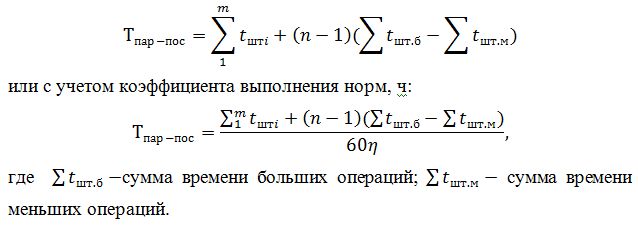

Параллельно-последовательным (смешанным) видом движения называется такой способ передачи деталей (изделий), при котором отдельные детали в партии частично одновременно обрабатываются на двух или нескольких операциях технологического процесса и работа на всех операциях идет без перерыва. Одновременная (параллельная) обработка части партии на нескольких операциях уменьшает пролеживание отдельных деталей и приводит к сокращению длительности обработки по сравнению с последовательным способом.

Для определения длительности обработки партии при смешанном виде движения построим график (рисунок 3) для той же партии и с тем же технологическим процессом, который использовался нами при разборе последовательного и параллельного видов движения.

Рисунок 3 – График параллельно-последовательного вида движения:

1-5 – номера деталей; τ – время одновременной работы на смежных операциях, например τ1 – время одновременной работы на I и II операциях, τ2 – время одновременной работы на II и III операциях

При использовании параллельно-последовательного способа могут встречаться два случая сочетания операций. Первый случай, когда время обработки одной детали на последующей операции больше, чем на предыдущей, например < . В этом случае передавать первую деталь можно сразу же после ее обработки на предыдущей операции. При построении графика, при передаче деталей с короткой операции на более длительную от конца обработки первой детали следует опустить перпендикуляр и вправо от него отложить время обработки всех деталей партии (на графике см. передачу с III на IV операцию).

Второй случай, когда время обработки одной детали на последующей операции меньше, чем на предыдущей ( > ). В этом случае нельзя передавать первую Деталь на последующую операцию сразу после ее обработки на предыдущей операции, так как будет иметь место простой. Во избежание простоя надо накопить необходимый запас деталей.

Величину запаса и время, когда можно начать передачу первой детали на последующую операцию, находят так: от конца времени обработки последней детали на предыдущей операции необходимо опустить перпендикуляр, вправо от перпендикуляра отложить время обработки одной последней детали, а влево – время обработки остальных деталей партии (передача деталей с I на II операцию).

Длительность обработки партии при параллельно-последовательном виде движения определяется по следующей формуле, мин:

Большей считается операция, которая в технологическом процессе стоит между двумя по времени меньшими операциями. Меньшей считается такая операция, которая в технологическом процессе стоит между двумя по времени большими операциями. Если операция находится, с одной стороны, между большей по времени операцией, а с другой – между меньшей, она не будет считаться ни большей, ни меньшей.

Для определения большей и меньшей операций в начале и в конце технологического процесса условно следует поставить цифру 0.

В нашем примере используется следующий технологический процесс:

0

I операция …………….….. = 5 мин. – большая

II операция …………..…… = 2,5 мин.

III операция …….…….…… = 1 мин. – меньшая

IV операция ……………….. = 2,5 мин.

V операция …………….…. = 5 мин. – большая

VI операция ……………… = 2,52 мин

0

Операция I ( = 5 мин.) стоит между нулем и операцией II ( = 2,5 мин.), поэтому она большая. Операция II (2,5 мин.) стоит между операциями I и III ( = 5 мин.; = 1 мин.), поэтому она ни большая, ни меньшая. Операция III (1 мин.) стоит между операциями II и IV ( = 2,5 мин.; = 2,5 мин.), поэтому она меньшая.

Как видно из графиков и приведенных расчетов, наиболее короткое время обработки партии деталей при параллельном виде движения, но его применение, так же как и смешанного вида, будет эффективно только при расположении оборудования в порядке последовательности операций технологического процесса, а также при наличии станков-дублеров на операциях с длительным временем обработки или производственных запасов на операциях с коротким временем обработки. Если эти условия невыполнимы, то применение этих видов движения нецелесообразно.

В условиях единичного и мелкосерийного производства, когда оборудование располагается по группам, а не в порядке последовательности технологического процесса, использование параллельного или параллельно-последовательного вида движения производства невозможно.

Длительность производственного цикла изготовления сложного изделия. График изготовления сложного изделия.

Производственный цикл сложного процесса представляет собой общую продолжительность комплекса координированных во времени простых процессов, входящих в сложный процесс изготовления изделия или его партии.

Производственный цикл сложного процесса включает производственные циклы изготовления всех деталей, сборки всех сборочных единиц, генеральную сборку изделия, его контроль регулировку и отладку.

На большинстве промышленных предприятий изготавливают сложные изделия, то есть изделия, состоящие из ряда элементарных и сложных предметов труда. Элементарный предмет труда - это предмет, который не может быть разделен на части без его разрушения. Он может состоять из нескольких частей, приведенных в постоянное

Компоненты |

Время изготовления, дни |

И |

10 |

С1 |

5 |

С2 |

8 |

С3 |

12 |

Э1 |

10 |

Э2 |

8 |

Э3 |

10 |

С4 |

5 |

Э5 |

3 |

неделимое состояние каким-либо способом.

Сложный предмет труда состоит из нескольких элементарных предметов труда. Сложные изделия изготавливаются в результате осуществления сложных производственных процессов, представляющих собой совокупность простых процессов. При изготовлении сложного изделия составляется: 1) сборочная (веерная или иерархическая) схема изделия; 2) цикловой график изготовления изделия в виде ленточной или сетевой диаграммы. Сборочная схема изделия представляет собой ведомость состава изделия, то есть перечень элементарных и сложных компонентов изделия. На основании ведомости определяется количество компонентов изделия, которое следует изготовить. Цикловой график отражает перечень и длительность всех работ, которые выполняются. Время изготовления изделия

Структура

производственного цикла сложного

процесса определяется составом операций

и связями между ними.

Состав

операции зависит от технологии обработки

предметов труда и особенностей их

сборки.

Как

ив простом производственном процессе

применяется три вида движения предметов

труда:

-

последовательный;

-

параллельный;

-

параллельно-последовательный.

Производственный

цикл сложного изделия равен длительности

самой продолжительной цепочки

взаимосвязанных последовательно

выполняемых работ:

Тцсл

=  ,

где

m

,

где

m ![]() -

количество последовательно связанных

между собой процессов изготовления

компонентов изделия и их сборки;

Тцi

– длительность цикла изготовления

элементарных изделий или выполнения

сборки;

Тмцi

– длительность межцикловых

перерывов.

Сокращение

цикла сложного производственного

процесса осуществляется за счет

увеличения степени параллельности

выполнения работ.

-

количество последовательно связанных

между собой процессов изготовления

компонентов изделия и их сборки;

Тцi

– длительность цикла изготовления

элементарных изделий или выполнения

сборки;

Тмцi

– длительность межцикловых

перерывов.

Сокращение

цикла сложного производственного

процесса осуществляется за счет

увеличения степени параллельности

выполнения работ.

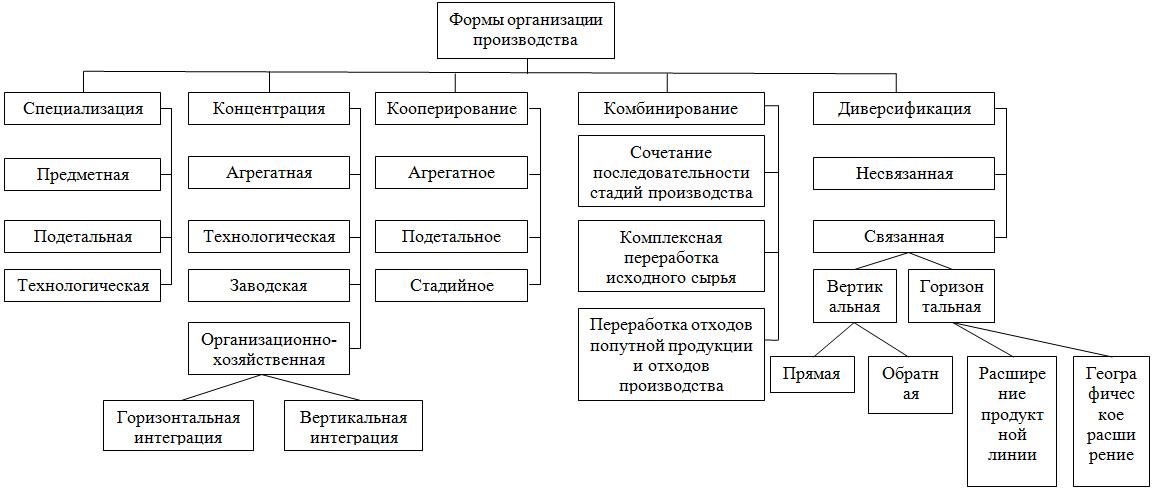

Формы организации производственного процесса.

К наиболее известным и широко распространенным в современных условиях хозяйствования формам организации производства относятся специализация, концентрация, комбинирование и диверсификация (рис. 3.1).

Рисунок 3.1 - Формы организации производства и их разновидности

Понятие поточного, полупоточного и непоточного производства.

Поточное производство — прогрессивный метод организации производства, характеризующийся расчленением производственного процесса на отдельные, относительно короткие операции, выполняемые на специально оборудованных, последовательно расположенных рабочих местах — поточных линиях[1].

При обеспечении автоматического перемещения производимых деталей вдоль линии, линия называется конвейером

Непоточная форма, которая применяется в основном в единичном, мелкосерийном и серийном производствах, часто понимается как преимущественно неупорядоченное движение предметов труда в пространстве, сочетаемое с прогнозированным движением во времени.

Наибольшая сложность организации непоточного производства по сравнению с поточной состоит прежде всего в необходимости упорядочения азижения предметов труда в пространстве, сведения хаотичных потоков в единый технологический маршрут производства однотипной продукции.