- •Билет 1

- •Билет 2

- •3. § 27. Основные неисправности и техническое обслуживание рулевого управления

- •Билет №3

- •1. Устройство двухвальной механической коробки передач

- •Билет №4

- •3. Основные неисправности и техническое обслуживание агрегатов и узлов ходовой части

- •§ 23. Основные неисправности и техническое обслуживание агрегатов и узлов ходовой части

- •Билет №5

- •1. Назначение, принцип действия и устройство генераторных установок.

- •3. Техническое обслуживание аккумуляторных батарей.

- •Билет №6

- •2. Нарезание резьбы

- •3. Основные неисправности и техническое обслуживание генераторов постоянного и переменного тока

- •§ 12. Основные неисправности и техническое обслуживание генераторов постоянного и переменного тока

- •Билет №7

- •Билет №8

- •2. Лужение и пайка

- •Билет № 9

- •Принцип работы системы охлаждения

- •2. Ручная клепка

- •Билет № 10

- •1. Смотри билет №9 3.

- •3. 5.9. Техническое обслуживание системы охлаждения

- •Билет № 11

- •2. Методы механической обработки деталей

- •Билет № 12

- •3. Разберемся на месте Билет № 13

- •Принцип работы тормозной системы

- •3. Противопожарные мероприятия

- •Билет № 14

3. Основные неисправности и техническое обслуживание агрегатов и узлов ходовой части

§ 23. Основные неисправности и техническое обслуживание агрегатов и узлов ходовой части

Рама грузового автомобиля должна сохранять высокую жесткость, так как от нее зависит правильность взаимной установки всех агрегатов и узлов автомобиля. Подвеска должна поглощать толчки, воспринимаемые колесами от неровности дороги и не передавать их на раму автомобиля.

От амортизаторов требуется быстрое гашение колебаний, которые вызываются переездом колес через неровности дороги.

Передние колеса автомобиля должны иметь правильные углы установки, с тем чтобы была обеспечена стабилизация колес, т. е. стремление сохранять заданное им направление движения. Диски колес не должны иметь погнутостей и разработки отверстий для крепления дисков на шпильках тормозных барабанов.

К числу основных неисправностей ходовой части автомобиля относятся трещины и коробление балок рамы, прогиб передней оси, износ деталей шарнирных соединений (шкворней, рессорных пальцев), нарушение углов установки передних колес, а также неисправности амортизаторов, поломка рессор и пружин подвески, повреждение и износ шин.

Неисправности узлов и деталей ходовой части выявляются при внешнем осмотре автомобиля, а также при проверке отдельных узлов во время технического обслуживания.

При ежедневном техническом обслуживании проверяют состояние передних и задних рессор, подрессорников, колес и шин.

Во время первого технического обслуживания контролируется крепление стремянок рессор и рессорных пальцев, люфт в подшипниках ступиц колес и шкворней поворотных цапф, состояние рамы и балки передней оси.

При проведении ТО-2 проверяют правильность установки переднего и заднего мостов, состояние сцепного прибора, закрепляют хомуты, стремянки и пальцы передних и задних рессор, подушки рессор и амортизаторы. Кроме того, проверяют углы установки передних колес, состояние пружин и рычагов передней подвески.

Билет №5

1. Назначение, принцип действия и устройство генераторных установок.

Генераторная установка предназначена для обеспечения питанием электропотребителей, входящих в систему электрооборудования, и зарядки аккумуляторной батареи при работающем двигателе автомобиля. Выходные

параметры генератора должны быть таковы, чтобы в любых режимах движения автомобиля не происходил прогрессивный разряд аккумуляторной батареи.Кроме того, напряжение в бортовой сети автомобиля, питаемой генераторной установкой, должно быть стабильно в широком диапазоне изменения частоты вращения и нагрузок.

Последнее требование вызвано тем, что аккумуляторная батарея весьма чувствительна к степени стабильности напряжения. Слишком низкое напряжение вызывает недозаряд батареи и, как следствие, затруднения с пуском двигателя, слишком высокое напряжение приводит к перезаряду батареи и, ускоренному выходу ее из

строя. Не менее чувствительны к величине напряжения лампы освещения и сигнализации.

Генераторная установка — достаточно надежное устройство, способное выдержать повышенные вибрации двигателя, высокую подкапотную температуру,воздействие влажной среды, грязи и других факторов. Принцип работы электрогенератора и его принципиальное конструктивное устройство одинаковы у автомобильных генераторов, независимо от того, где они выпускаются.

Материал касается в основном генераторных установок легковых автомобилей европейских, японских и ведущих американских фирм выпуска 80— 90-х годов. При этом под генераторной установкой понимается совокупность электрогенератора и регулятора напряжения, на современных автомобилях как правило, встроенного в генератор. Поэтому в тексте в тех местах, где это специально не требуется ,термин "генераторная установка " заменен термином"генератор ",как это принято в инструкциях зарубежных фирм.

За последнюю четверть века мощность генераторных установок существенно возросла. Анализ конструкций зарубежных легковых автомобилей показывает,что до конца 70-х годов на автомобилях среднего класса преобладали генераторные установки мощностью около 500 Вт, к началу 90-х годов эта мощность возросла до 800. ..900 Вт. На автомобилях высшего класса мощность генератора еще на 300 Вт больше, что объясняется наличием приборов повышенного комфорта в салоне, прежде всего, кондиционера .

На современных легковых автомобилях среднего класса преобладают генераторные установки на максимальный ток 55... 70 А, а высшего класса до 90... 100 А, т. e. максимальная мощность отдаваемая потребителям .достигает 1,4 кВт.

При такой величине мощности становится существенным коэффициент полезного действия генераторной установки, т. к. мощность забираемая ею от двигателя на максимальной частоте вращения приближается к 4,5 кВт. В этом случае расход топлива на обеспечение работы генераторной установки на таком режиме может достигать 6% общего расхода, причем 75% этого расхода теряется на нагрев ее узлов.

Конструкция генераторной установки за последнее время сильно изменилась.Давно ушли в прошлое генераторы постоянного тока и вибрационные регуляторы напряжения. У современных вентильных генераторов,т. e. генераторов со встроенными выпрямителем и регулятором напряжения, существенно повысились удельные показатели— уменьшились габаритные размеры и масса

2. § 8. СВЕРЛЕНИЕ, ЗЕНКЕРОВАНИЕ И РАЗВЕРТЫВАНИЕ ОТВЕРСТИЙ.

Сверлением

называют процесс образования отверстий

в сплошном материале режущим инструментом

— спиральным или перовым сверлом.

Отверстия

сверлят вручную дрелью (рис. 21, а) и

трещоткой (рис. 21,6), а также электрифицированным

инструментом, но чаще всего на сверлильных

станках с помощью сверл, переходных

втулок, сверлильных патронов и зажимных

устройств.

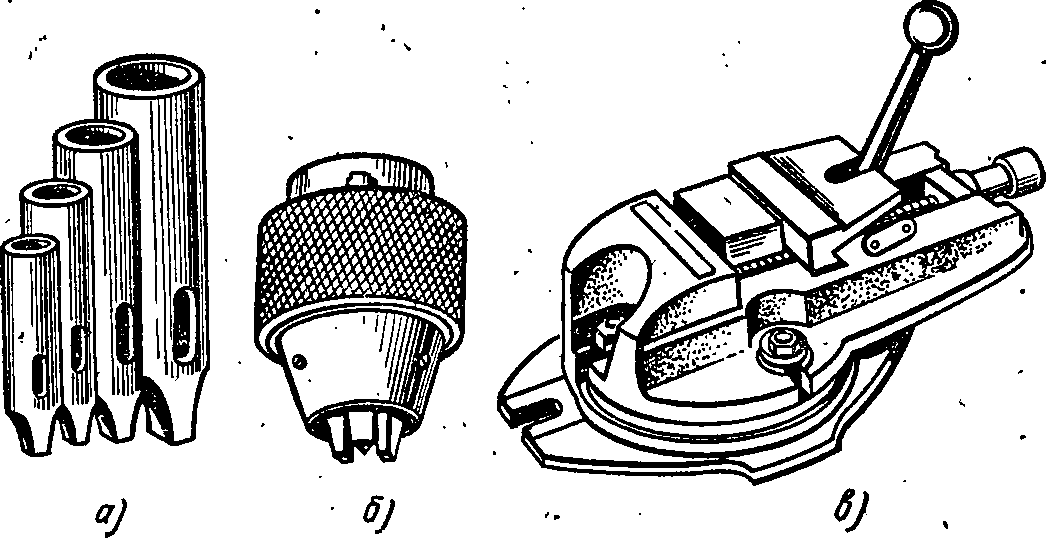

Переходные втулки (рис.

22, а) служат для закрепления в них

режущего, инструмента (сверл, разверток,

зенкеров) с коническим хвостовиком,

когда этот хвостовик меньше конуса в

шпинделе станка. Сверлильные патроны

применяют для установки в шпинделе

станка инструментов с цилиндрическим

хвостовиком. Патроны бывают двухкулачковые,

трехкулачковые (рис. 22,6) и быстросменные,

позволяющие производить смену

инструмента без остановки станка.

Зажимным устройством закрепляют

обрабатываемые заготовки и детали на

столе станка. Наиболее удобным в работе

зажимным устройством являются

быстросменные машинные тиски (рис. 22,

в) с рычажно-кулачковым зажимом,

обеспечивающие надежное удержание и

быструю смену обрабатываемых

деталей.

Сверление — наиболее

ответственная слесарная операция,

выполняемая чаще всего на заключительной

стадии обработки

детали, поэтому

малейшее отступление от заданных

размеров нарушение порядка выполнения

операции сверления, использование

неисправного или несоответствующего

режущего инструмента, а также неправильное

и непрочное закрепление обрабатываемой

детали на столе станка приводят неизбежно

к браку" детали или поломке

инструмента.

Рис.

22. Приспособления для станочного

сверления:

а - переходные втулки, б -

трёхкулачковый патрон, в - быстросменные

машинные тиски с рычажно-кулачковым

зажимом для закрепления обрабатываемой

детали на столе сверлильного станка

Рис.

22. Приспособления для станочного

сверления:

а - переходные втулки, б -

трёхкулачковый патрон, в - быстросменные

машинные тиски с рычажно-кулачковым

зажимом для закрепления обрабатываемой

детали на столе сверлильного станка

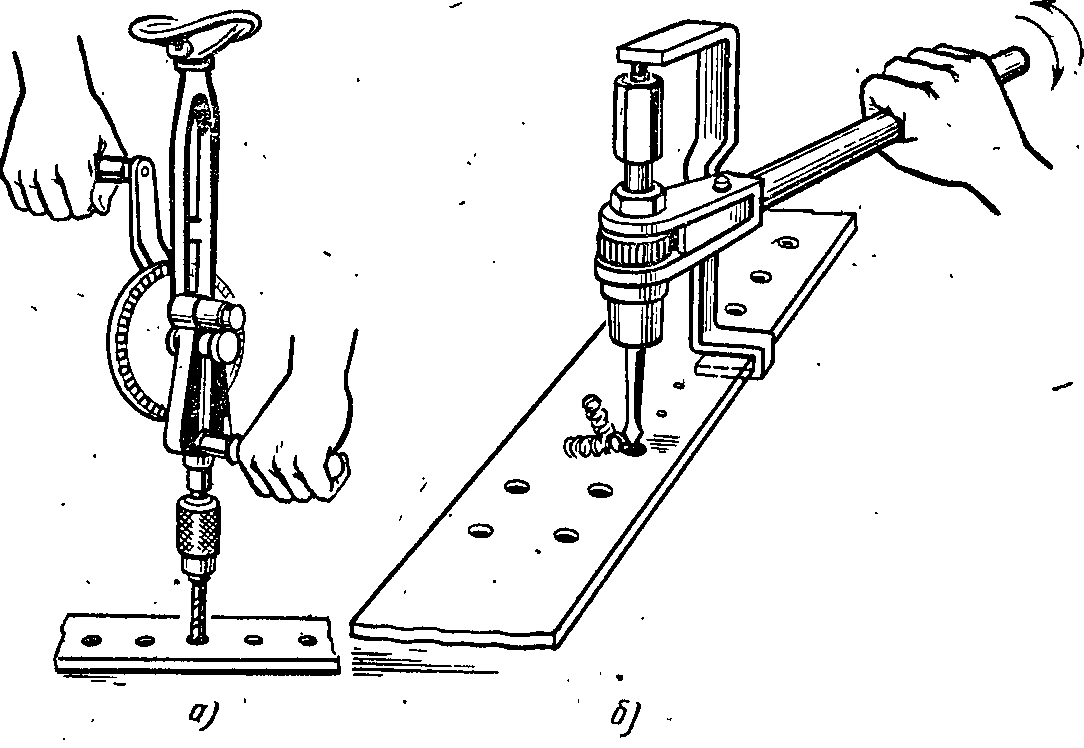

21.

Приемы ручного сверления:

а — дрелью

со спиральным сверлом, б — трещоткой с

перовым сверлом

При сверлении

необходимо соблюдать следующие основные

правила:

обрабатываемую деталь

следует правильно и прочно закреплять

на столе станка;

размер сверла должен

соответствовать требуемому размеру

отверстия;

сверло требуется направлять

точно по оси - просверливаемого

отверстия;

охлаждающую жидкость надо

непрерывно подавать на — сверло;

к

концу сверления сквозных отверстий

нажим сверла на деталь должен быть

уменьшен во избежание продавливания

остающегося непросверленным слоя

металла под сверлом;

во время сверления

нужно постоянно следить за правильным

течением процесса сверлениями принимать

соответствующие меры при перекосе или

зажимании сверла в просверливаемом

отверстии, проворачивании сверла в

патроне или переходной втулке, ослаблении

прочности крепления обрабатываемой

детали в зажимном устройстве, а также

при появлении других нарушений, приводящих

к поломке инструмента или браку

обрабатываемой детали.

Зенкерование

— слесарная операция обработки входной

или выходной части отверстия специальным

инструментом — зенкером с целью удаления

заусенцев, снятия фасок или образования

углублений под потайные головки шурупов,

винтов и заклепок. Если необходимо

придать более точную цилиндрическую

форму отверстиям в деталях, полученных

литьем или штамповкой, применяют операцию

зенкования отверстия с помощью

зенковки.

Отверстия, к который

предъявляются повышенные требования

в отношении точности и класса шероховатости

поверхности, обрабатывают

развертыванием — операцией, выполняемой

при помощи развертки. Развертывание —

это процесс чистовой обработки отверстия,

обеспечивающей точность 7 — 9 квалитетов,

шероховатость поверхности — 7 —8

классов.

Операцию развертывания

отверстия выполняют в следующем порядке:

проверяют величину оставленного припуска

на развертывание, который не должен

превышать установленного; выбирают

соответствующую развертываемому

отверстию исправную (без выщербин и

забоин на режущей части) развертку;

устанавливают развертку на отверстии

и проверяют (по угольнику) ее

перпендикулярность оси отверстия;

запускают станок и вращающуюся развертку

плавно подают в развертываемое

отверстие.

При выполнении операции

развертывания отверстий в стальных и

чугунных деталях развертку смазывают

трансформаторным или машинным маслом,

в алюминиевых деталях — смесью.

технического скипидара с керосином, в

медных — эмульсией. Отверстия в латунных

деталях разрешается развертывать без

смазки — «всухую».

21.

Приемы ручного сверления:

а — дрелью

со спиральным сверлом, б — трещоткой с

перовым сверлом

При сверлении

необходимо соблюдать следующие основные

правила:

обрабатываемую деталь

следует правильно и прочно закреплять

на столе станка;

размер сверла должен

соответствовать требуемому размеру

отверстия;

сверло требуется направлять

точно по оси - просверливаемого

отверстия;

охлаждающую жидкость надо

непрерывно подавать на — сверло;

к

концу сверления сквозных отверстий

нажим сверла на деталь должен быть

уменьшен во избежание продавливания

остающегося непросверленным слоя

металла под сверлом;

во время сверления

нужно постоянно следить за правильным

течением процесса сверлениями принимать

соответствующие меры при перекосе или

зажимании сверла в просверливаемом

отверстии, проворачивании сверла в

патроне или переходной втулке, ослаблении

прочности крепления обрабатываемой

детали в зажимном устройстве, а также

при появлении других нарушений, приводящих

к поломке инструмента или браку

обрабатываемой детали.

Зенкерование

— слесарная операция обработки входной

или выходной части отверстия специальным

инструментом — зенкером с целью удаления

заусенцев, снятия фасок или образования

углублений под потайные головки шурупов,

винтов и заклепок. Если необходимо

придать более точную цилиндрическую

форму отверстиям в деталях, полученных

литьем или штамповкой, применяют операцию

зенкования отверстия с помощью

зенковки.

Отверстия, к который

предъявляются повышенные требования

в отношении точности и класса шероховатости

поверхности, обрабатывают

развертыванием — операцией, выполняемой

при помощи развертки. Развертывание —

это процесс чистовой обработки отверстия,

обеспечивающей точность 7 — 9 квалитетов,

шероховатость поверхности — 7 —8

классов.

Операцию развертывания

отверстия выполняют в следующем порядке:

проверяют величину оставленного припуска

на развертывание, который не должен

превышать установленного; выбирают

соответствующую развертываемому

отверстию исправную (без выщербин и

забоин на режущей части) развертку;

устанавливают развертку на отверстии

и проверяют (по угольнику) ее

перпендикулярность оси отверстия;

запускают станок и вращающуюся развертку

плавно подают в развертываемое

отверстие.

При выполнении операции

развертывания отверстий в стальных и

чугунных деталях развертку смазывают

трансформаторным или машинным маслом,

в алюминиевых деталях — смесью.

технического скипидара с керосином, в

медных — эмульсией. Отверстия в латунных

деталях разрешается развертывать без

смазки — «всухую».