- •Билет 1

- •Билет 2

- •3. § 27. Основные неисправности и техническое обслуживание рулевого управления

- •Билет №3

- •1. Устройство двухвальной механической коробки передач

- •Билет №4

- •3. Основные неисправности и техническое обслуживание агрегатов и узлов ходовой части

- •§ 23. Основные неисправности и техническое обслуживание агрегатов и узлов ходовой части

- •Билет №5

- •1. Назначение, принцип действия и устройство генераторных установок.

- •3. Техническое обслуживание аккумуляторных батарей.

- •Билет №6

- •2. Нарезание резьбы

- •3. Основные неисправности и техническое обслуживание генераторов постоянного и переменного тока

- •§ 12. Основные неисправности и техническое обслуживание генераторов постоянного и переменного тока

- •Билет №7

- •Билет №8

- •2. Лужение и пайка

- •Билет № 9

- •Принцип работы системы охлаждения

- •2. Ручная клепка

- •Билет № 10

- •1. Смотри билет №9 3.

- •3. 5.9. Техническое обслуживание системы охлаждения

- •Билет № 11

- •2. Методы механической обработки деталей

- •Билет № 12

- •3. Разберемся на месте Билет № 13

- •Принцип работы тормозной системы

- •3. Противопожарные мероприятия

- •Билет № 14

Билет №3

1. Устройство двухвальной механической коробки передач

Двухвальная коробка передач имеет следующее устройство:

ведущий (первичный) вал;

блок шестерен ведущего вала;

ведомый (вторичный) вал;

блок шестерен ведомого вала;

муфты синхронизаторов;

главная передача;

дифференциал;

механизм переключения передач;

картер коробки передач.

Принцип работы двухвальной механической коробки передач

Принцип работы аналогичен трехвальной коробке. Основное отличие заключается в особенностях работы механизма переключения передач.

Движение рычага управления при включении конкретной передачи разделяется на поперечное и продольное. При поперечном движении рычага управления усилие передается на трос выбора передач. Тот, в свою очередь, воздействует на рычаг выбора передач. Рычаг осуществляет поворот центрального штока вокруг оси и, тем самым, обеспечивает выбор передач.

При дальнейшем продольном движении рычага усилие передается на трос переключения передач и далее на рычаг переключения передач. Рычаг производит горизонтальное перемещение штока с вилками. Соответствующая вилка на штоке перемещает муфту синхронизатора и осуществляет блокирование шестерни ведомого вала. Крутящий момент от двигателя передается на ведущие колеса.

Коробка передач является конструктивным элементом трансмиссии автомобиля. Коробка передач предназначена для изменения крутящего момента, скорости и направления движения автомобиля, а также длительного разъединения двигателя от трансмиссии.

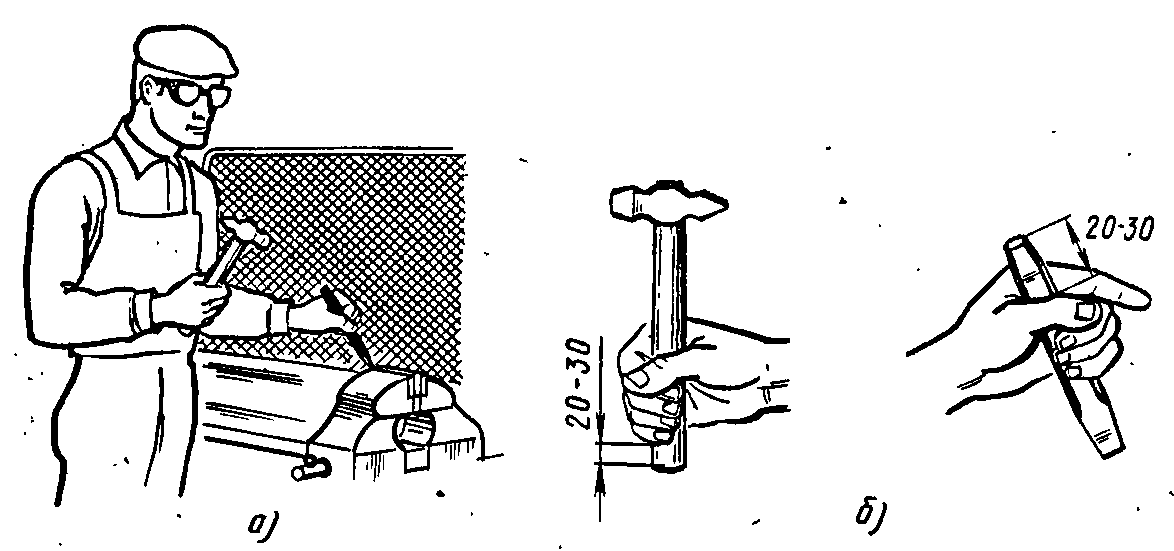

2. § 6. РУБКА, ПРАВКА И ГИБКА МЕТАЛЛА Рубка — слесарная операция холодной обработки металла резанием с помощью ударных (молоток) и режущих (зубило, крейцмейсель) инструментов. Рубку выполняют в тисках или на плите.

Хрупкие

металлы (чугун, бронзу) рубят от края к

середине заготовки во избежание

откалывания ее края. При рубке вязких

металлов (медь, латунь) режущую кромку

зубила следует периодически смазывать

мыльной эмульсией или трансформаторным

маслом. Чтобы быстро и качественно

выполнять операции рубки, надо пользоваться

только исправным и правильно заточенным

режущим инструментом. Заточку режущего

инструмента производят на точилах или

универсально-заточных станках, а

правильность углов заточки проверяют

с помощью шаблонов, представляющих

собой стальные пластинки с угловыми

вырезами.

Операцию рубки необходимо

выполнять в защитных очках, а при ее

осуществлении в тисках — применять

защитные экраны (сетки, щитки) во избежание

нанесения травм другим работающим,

находящимся вблизи. Чтобы предотвратить

быструю утомляемость и травмирование

рук при рубке металла, электрослесарь

должен устойчиво стоять вполоборота

слева от тисков (рис. 17, а), а молоток и

зубило держать так, как показано на рис.

11,6.

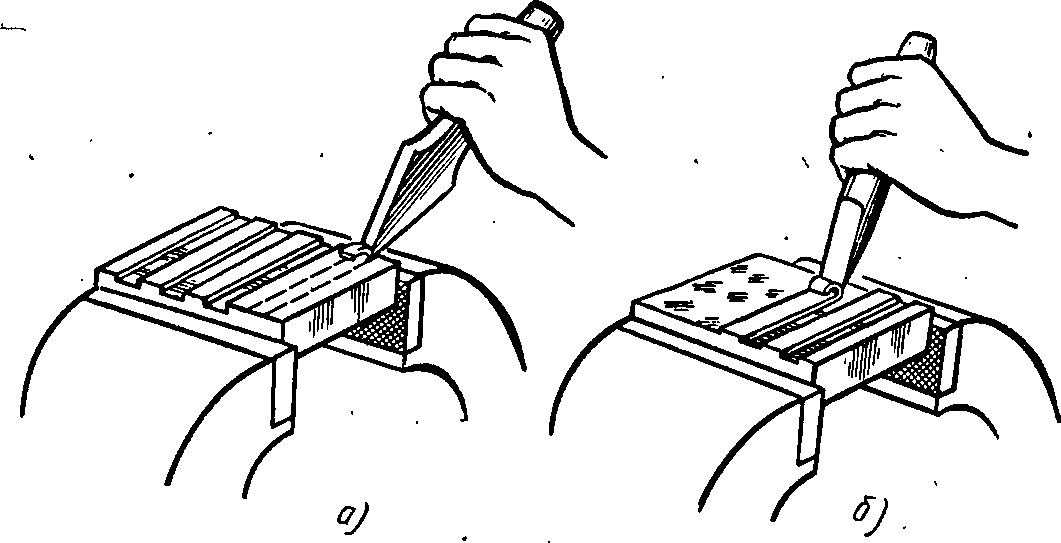

Ручную рубку тонкого (до 3 мм)

металла в тисках производят, приставляя

зубило к линии отреза металла, расположенной

на уровне губок тисков, а рубку широкого

металла — в два приема: вначале прорубают

крейцмейселем канавки (рис. 18, а), затем

срезают образовавшиеся выступы зубилом

(рис. 18,6).

Рубка — трудоемкая и тяжелая

операция, требующая больших физических

напряжений, поэтому при необходимости

выполнения большого объема работ по

рубке пользуются средствами механизации,

например, пневматическими или

электрическими рубильными молотками.

Рис.

17. Рубка металла:

а- положение рабочего

у тисков, б — приемы правильного держания

молотка и зубила при рубке

Рис.

17. Рубка металла:

а- положение рабочего

у тисков, б — приемы правильного держания

молотка и зубила при рубке

Рис.

18. Рубка широкого металла в тисках: а —

канавок крейцмейселем, б — выступов

(«гребешков») зубилом

Правка

— слесарная операция по устранению

вмятин, коробления и кривизны в листовом

и полосовом металле, а также в заготовках

и готовых деталях. Правка может выполняться

ручным или машинным способом. Ручная

правка осуществляется молотком с

круглым, а не квадратным бойком,

оставляющим при ударах своими углами

глубокие забоины на поверхности металла.

Поверхность круглого бойка молотка

должна быть хорошо отшлифована, удары

следует наносить только выпуклой частью

бойка.

Правку тонких изделий из стали,

цветных металлов и сплавов, а также

деталей с обработанной поверхностью

производят молотками из мягких металлов

(меди, свинца) или из древесины деревьев

твердых пород. Правку обработанных

поверхностей можно выполнять и обычным

слесарным молотком, но при этом на

выпрямляемое изделие накладывают

прокладку из мягкого металла и по ней

наносят удары молотком.

Правке не

подлежат чугунные заготовки и детали,

так как даже при сравнительно слабых

ударах в них могут появиться трещины,

а при сильных ударах они могут быть

частично или полностью разрушены.

Гибкой

называют слесарную операцию, в результате

которой металлической заготовке или

детали придается изогнутая форма

требуемого контура. Во время гибки на

соответствующий участок заготовки

одновременно действуют растягивающие

и сжимающие усилия: внешние слои

металлозаготовки, расположенные снаружи

сгибаемых углов, будут растягиваться

и волокна металла удлиняться; внутренние

слои, расположенные внутри сгибаемых

углов, — сжиматься и волокна металла

укорачиваться; средние слои металла,

находящиеся на нейтральной линии

изгибаемого участка, не будут подвергаться

деформирующим воздействиям и поэтому

сохранят свою первоначальную структуру

почти неизменной.

Гибку металла при

малых радиусах следует производить с

учетом возможности разрыва наружного

слоя в месте изгиба из-за недопустимого

для данного металла удлинения волокон.

Для

облегчения операций гибки материалов

и заготовок из металла большой толщины

изгибаемый участок предварительно

нагревают пламенем паяльной лампы или

газовой горелки; требуемая температура

нагрева зависит от вида металла (сталь,

медь, алюминий) и должна быть не менее

чем на 25% ниже температуры плавления

данного металла.

Рис.

18. Рубка широкого металла в тисках: а —

канавок крейцмейселем, б — выступов

(«гребешков») зубилом

Правка

— слесарная операция по устранению

вмятин, коробления и кривизны в листовом

и полосовом металле, а также в заготовках

и готовых деталях. Правка может выполняться

ручным или машинным способом. Ручная

правка осуществляется молотком с

круглым, а не квадратным бойком,

оставляющим при ударах своими углами

глубокие забоины на поверхности металла.

Поверхность круглого бойка молотка

должна быть хорошо отшлифована, удары

следует наносить только выпуклой частью

бойка.

Правку тонких изделий из стали,

цветных металлов и сплавов, а также

деталей с обработанной поверхностью

производят молотками из мягких металлов

(меди, свинца) или из древесины деревьев

твердых пород. Правку обработанных

поверхностей можно выполнять и обычным

слесарным молотком, но при этом на

выпрямляемое изделие накладывают

прокладку из мягкого металла и по ней

наносят удары молотком.

Правке не

подлежат чугунные заготовки и детали,

так как даже при сравнительно слабых

ударах в них могут появиться трещины,

а при сильных ударах они могут быть

частично или полностью разрушены.

Гибкой

называют слесарную операцию, в результате

которой металлической заготовке или

детали придается изогнутая форма

требуемого контура. Во время гибки на

соответствующий участок заготовки

одновременно действуют растягивающие

и сжимающие усилия: внешние слои

металлозаготовки, расположенные снаружи

сгибаемых углов, будут растягиваться

и волокна металла удлиняться; внутренние

слои, расположенные внутри сгибаемых

углов, — сжиматься и волокна металла

укорачиваться; средние слои металла,

находящиеся на нейтральной линии

изгибаемого участка, не будут подвергаться

деформирующим воздействиям и поэтому

сохранят свою первоначальную структуру

почти неизменной.

Гибку металла при

малых радиусах следует производить с

учетом возможности разрыва наружного

слоя в месте изгиба из-за недопустимого

для данного металла удлинения волокон.

Для

облегчения операций гибки материалов

и заготовок из металла большой толщины

изгибаемый участок предварительно

нагревают пламенем паяльной лампы или

газовой горелки; требуемая температура

нагрева зависит от вида металла (сталь,

медь, алюминий) и должна быть не менее

чем на 25% ниже температуры плавления

данного металла.

3.

|

Техническое обслуживание элементов системы энергообеспечения

П |

ри

техническом обслуживании элементов

системы энергообеспечения автомобиля особо

важны следующие операции: замена

свечей, проверка уровня электролита

в аккумуляторе, проверка щеток

генератора и стартера.

Источником

тока для системы энергообеспечения

служит генератор. Основными потребителями

тока являются стартер, система

зажигания, осветительные приборы,

стеклоочистители, омы-ватели, панель

приборов, звуковой сигнал, обогрев

заднего стекла, радиооборудование.

Выполняя работы по

техническому обслуживанию и ремонту

элементов системы энергообеспечения

автомобиля, необходимо отключать

кабель «массы» аккумулятора.

Большая

часть элементов системы энергообеспечения

практически в ремонте не

нуждается и ремонту не подлежит в

течение всего срока службы. Однако их

необходимо содержать в чистоте и

обеспечивать надежный контакт в

соединениях.

При

эксплуатации автомобиля наиболее

часто встречаются такие неисправности

как обрыв электрических цепей из-за

нарушения контактов в электрических

соединениях, обрыв проводников или

перегорание предохранителей, замыкание

цепей из-за нарушения изоляции

проводников, выход из строя отдельных

элементов системы — датчиков

контрольно-измерительных приборов,

лампочек, реле и т.д.

Электрические

цепи системы энергообеспечения

защищены предохранителями, расположение

которых зависит от модели автомобиля.

Проверка исправности той или иной

электрической цепи начинается с

проверки целостности предохранителя

данной цепи.

ри

техническом обслуживании элементов

системы энергообеспечения автомобиля особо

важны следующие операции: замена

свечей, проверка уровня электролита

в аккумуляторе, проверка щеток

генератора и стартера.

Источником

тока для системы энергообеспечения

служит генератор. Основными потребителями

тока являются стартер, система

зажигания, осветительные приборы,

стеклоочистители, омы-ватели, панель

приборов, звуковой сигнал, обогрев

заднего стекла, радиооборудование.

Выполняя работы по

техническому обслуживанию и ремонту

элементов системы энергообеспечения

автомобиля, необходимо отключать

кабель «массы» аккумулятора.

Большая

часть элементов системы энергообеспечения

практически в ремонте не

нуждается и ремонту не подлежит в

течение всего срока службы. Однако их

необходимо содержать в чистоте и

обеспечивать надежный контакт в

соединениях.

При

эксплуатации автомобиля наиболее

часто встречаются такие неисправности

как обрыв электрических цепей из-за

нарушения контактов в электрических

соединениях, обрыв проводников или

перегорание предохранителей, замыкание

цепей из-за нарушения изоляции

проводников, выход из строя отдельных

элементов системы — датчиков

контрольно-измерительных приборов,

лампочек, реле и т.д.

Электрические

цепи системы энергообеспечения

защищены предохранителями, расположение

которых зависит от модели автомобиля.

Проверка исправности той или иной

электрической цепи начинается с

проверки целостности предохранителя

данной цепи.