- •Узел промежуточного вала редуктора Расчетно-пояснительная записка

- •Оглавление

- •Техническое задание

- •Исходные данные

- •I. Кинематический расчет

- •1) Подбор чисел зубьев

- •IV. Выбор материалов для изготовления валов и зубчатых колес

- •V. Проектировочный расчет валов механизма

- •VI. Конструирование промежуточного узла вала редуктора

- •1. Конструирование зубчатых колес

- •2. Выбор типа соединения зубчатого колеса с валом

- •6.3 Выбор подшипников

- •6.4 Выбор уплотнительных устройств

- •6.5 Конструирование фрагментов корпуса

- •VII. Проверочный расчет вала на прочность

- •7.1 Определение реакций эпор и построение эпюр изгибающих моментов

- •VIII. Расчет подшипников на долговечность

- •IX. Проверочный расчет соединения вал-ступица

МАИ

Кафедра 906

Узел промежуточного вала редуктора Расчетно-пояснительная записка

РГР.001.000.ПЗ

Студент группы 05-202 ___________ ___________ Бобрусова Кристина А.

(подпись) (дата)

Консультант ___________ ___________ проф. Джамай В.В.

(подпись) (дата)

2009

Оглавление

Техническое задание к РГР……………………………… 3

Кинематический расчет……………………………………….. 5

Подбор чисел зубьев

Уточнение передаточного числа

Определение частот вращения валов

Расчет основных геометрических параметров зубчатых колес… 6

Диаметры делительных окружностей

Диаметры окружностей вершин зубьев

Диаметры окружностей впадин зубьев

Межосевое расстояние

Рабочая ширина венца

Силовой расчет………………………………………………. 7

Выбор материалов для изготовления валов и зубчатых колес… 9

Проектировочный расчет валов механизма…………………… 10

Конструирование промежуточного узла вала редуктора……. 11

Конструирование зубчатых колес

Конструирование фрагментов корпуса

Выбор подшипников

Выбор уплотнительных устройств

Выбор типа соединения зубчатого колеса с валом

Проверочный расчет вала на прочность……………………… 14

Расчет на сопротивление усталости

Расчет подшипников на долговечность……………………… 18

Проверочный расчет соединений……………………………. 19

Список литературы…………………………………………………… 20

Вариант 3

Техническое задание

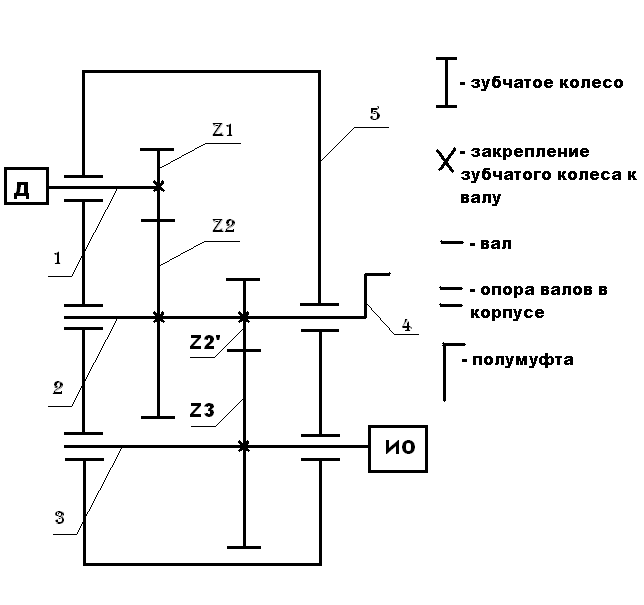

Предлагается разработать конструкцию промежуточного узла вала цилиндрического двухступенчатого прямозубого зубчатого редуктора. Кинематическая схема редуктора представлена на рис. 1.

Рис 1. Кинематическая схема редуктора.

Редуктор является передаточным механизмом (ПМ) между двигателем (Д) и исполнительным механизмом (ИО).

Назначение ПМ – передача энергии и движения, а также преобразование силовых (Т – вращающий момент, Н * мм) и кинематических (n – частота вращения вала, об/мин) параметров движения, которые поступают от Д в требуемые параметры ИО. В качестве Ио могут выступать любые рулевые поверхности ЛА, которые контактируют с окружающей средой (рули высоты, направления, стабилизаторы, элероны и т.д.); поворотные сопла двигателей (самолеты с управляемым вектором тяги); шасси и т.д.

Редуктор является замедляющей передачей; частота вращения выходного вала ПМ меньше, чем входного.

На рис. 1 мощность от вала 1 двигателя Д передается на входную шестерню z1, закрепленную на валу 1. Далее движение передается через зацепление на зубчатое колесо z2, закрепленное на промежуточном валу 2. На этом же валу находится еще одно зубчатое колесо z2’ (шестерня), которое является входным звеном в паре z2’ – z3. Через зацепление второй пары движение и мощность передаются на выходной вал 3 и далее – на ИО. С промежуточного вала 2 через полумуфту 4 часть мощности отводится на другой (вспомогательный) механизм. Выходной вал двигателя в данной кинематической схеме является входным валом ПМ. Редуктор находится в закрытом герметичном корпусе 5.

ПМ состоит из следующих основных деталей.

Зубчатые колеса – основные звенья механизма.

Валы – детали механизмов, служат для крепления на них вращающихся или качающихся деталей с целью передачи крутящего момента.

Подшипники – детали, являющиеся опорами валов механизма.

Муфта – устройство, предназначенное для соединения валов соседних механизмов с целью передачи мощности и движения.

Полумуфта – часть муфты, связанная с валом данного механизма.

Корпус – устройство, в котором находится ПМ. Корпус закрепляется на силовом каркасе ЛА. Корпуса силовых механизмов – закрытые, так как они изолируют ПМ от контакта с окружающей средой.

Для нормальной работы ПМ на выходных валах предусматривают уплотнения – устройства для разделения полостей с различными давлениями, рабочими средами и температурами. В механизмах, требующих смазывания, уплотнения предотвращают утечку смазочного материала из подшипниковых узлов, а также попадание в механизм грязи, пыли, влаги.