- •Содержание

- •Введение

- •Выбор двигателя. Силовой и кинематический расчет привода.

- •Определение требуемой мощности электродвигателя.

- •Выбор электродвигателя

- •Определение общего передаточного числа привода и разбивка его по ступеням

- •Силовые и кинематические параметры привода

- •Межосевое расстояние передачи.

- •Модуль передачи, числа зубьев шестерни и колеса.

- •Основные размеры шестерни и колеса.

- •Выбор марки стали для изготовления зубчатых колес.

- •Степень точности передачи.

- •Определение сил, действующих в косозубом зацеплении цилиндрической передачи.

- •Проверочный расчет передачи на сопротивление контактной усталости активных поверхностей зубьев.

- •Допускаемые напряжения изгиба при расчете на сопротивлении усталости зубьев при изгибе.

- •Проверочный расчет передачи на сопротивление усталости при изгибе.

- •Проверочный расчет передачи на контактную прочность активных поверхностей в момент действия пиковой нагрузки (при кратковременной перегрузке).

- •Проверочный расчёт на изгибную прочность зубьев червячного колеса в момент действия пиковой нагрузки (при кратковременной перегрузке).

- •Расчет быстроходной ступени ступени редуктора

- •Выбор варианта термообработки зубчатых колес.

- •Допускаемые контактные напряжения при расчете зубчатой передачи на сопротивление контактной усталости активных поверхностей зубьев.

- •Основные параметры передачи.

- •Смещение в конической передачи.

- •Проверочный расчет передачи на сопротивление контактной усталости активных поверхностей зубьев.

- •2.2.6 Допускаемые напряжения изгиба при расчете на сопротивлении усталости зубьев при изгибе.

- •Проверочный расчет передачи на сопротивление усталости зубьев при изгибе.

- •Геометрический расчет конической передачи.

- •Выбор марки стали для изготовления зубчатых колес.

- •Проверочный расчет передачи на контактную прочность активных поверхностей в момент действия пиковой нагрузки (при кратковременной перегрузке).

- •Проверочный расчёт на изгибную прочность зубьев колеса в момент действия пиковой нагрузки (при кратковременной перегрузке).

- •Силы в зацеплении конической зубчатой передачи с прямыми зубьями.

- •Расчет открытой клиноременной передачи

- •Конструирование валов редуктора и предварительный выбор для них подшипников качения.

- •Выбор муфты

- •5. Конструирование колес редуктора и шкивов

- •5.1. Быстроходная ступень:

- •5.1.1. Конструктивные размеры колеса.

- •5.2. Тихоходная ступень:

- •5.2.1. Конструктивные размеры колеса.

- •5.3. Ременной передачи.

- •5.3.1. Ведущий шкив

- •5.3.2. Конструирование ведомого шкива.

- •Конструирование корпуса редуктора

- •Толщина стенок корпуса.

- •Конструктивное оформление фланцев корпуса .

- •Конструирование крышек подшипников.

- •Расчет соединений вал-ступица

- •Быстроходный вал.

- •Промежуточный вал.

- •Тихоходный вал.

- •Расчет тихоходного вала редуктора на сопротивление усталости

- •Расчет подшипников качения тихоходного вала на заданный ресурс.

- •Проектирование рамы привода

- •Использованные источники

Выбор муфты

В связи с тем, что оговорено каким способом происходит передача вращательного момента от привода к исполнительному механизму, принимаем передачу через цепные муфты.

Стандартные и нормализованные муфты на практике подбирают по каталогам в зависимости от диаметра соединяемых валов и расчетного вращающего момента Мσ по условию:

(196)

(196)

где к – коэффициент перегрузки, учитывающий режим работы и ответственность конструкции, для цепного конвейера равный 1,5…2, принимаем к=1,5;

М – наибольший длительно действующий вращающий момент;

Мσ – номинальный вращающий момент, указанный в каталоге.

Тогда для цепной муфты устанавливаемой на выходном валу редуктора определим расчетный вращающий момент по формуле (193):

Принимаем Муфта цепная 2000-70-1.1 ГОСТ 20741-81, для которой посадочный диаметр 70 мм, и длинна цилиндрической части для редуктора и конвейера lцил = 105 мм.

5. Конструирование колес редуктора и шкивов

5.1. Быстроходная ступень:

5.1.1. Конструктивные размеры колеса.

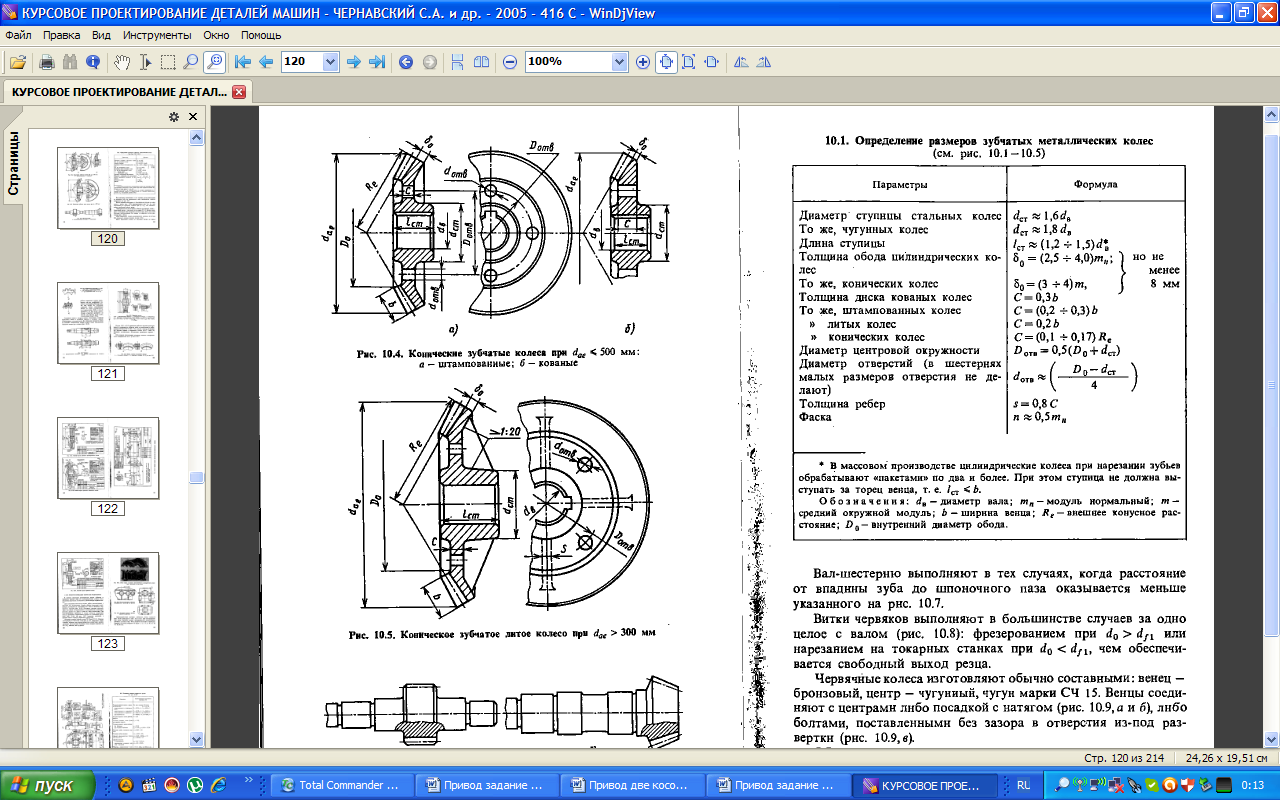

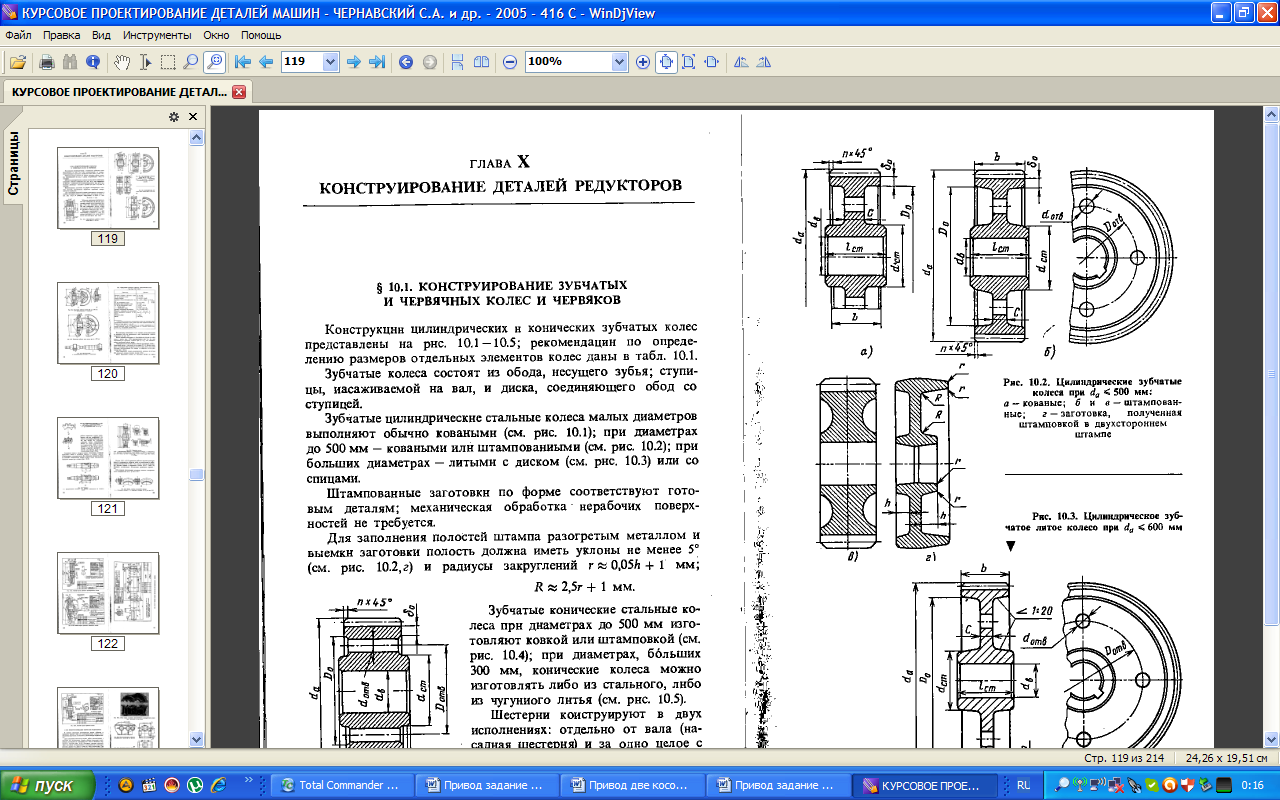

Конструирование конического зубчатого колеса.

Исходя

из того, что

,

принимаем способ получения заготовки

ковка.

,

принимаем способ получения заготовки

ковка.

Венец:

Диаметр согласно п.2.2.8.:

Толщина венца согласно табл. 10.3. [3]:

(197)

(197)

Принимаем

Центр конического колеса:

Ступица:

внутренний диаметр согласно п.5.1.

наружный диаметр определим по формуле согласно табл. 10.3. [3]:

(198)

(198)

Принимаем

.

.

Длину ступицы определим по формуле согласно табл. 10.3. [3]:

(199)

(199)

Принимаем

.

.

Толщина обода центра конического колеса определим по формуле согласно табл. 10.3. [3]:

(200)

(200)

Диск конического колеса:

Толщина диска определим по формуле согласно табл. 10.3. [3]:

(201)

(201)

Принимаем С=14 мм.

Радиусы закруглений и уклоны принимаем согласно таблицы 10.3. [3] R≥10 мм, γ≥7˚.

Рисунок 5.1. – Конструкция конического колеса

5.2. Тихоходная ступень:

5.2.1. Конструктивные размеры колеса.

Способ

получения заготовки колеса –

ковка, т.к согласно п.3.2.5.

и лежит в интервале 100…500 мм.

и лежит в интервале 100…500 мм.

Обод:

Диаметр согласно п.2.1.5.:

Толщину определим по формуле согласно табл. 10.2. [2]:

(202)

(202)

Принимаем

Ступица:

Внутренний диаметр согласно п.3. ;

Наружный диаметр определим по формуле согласно табл. 10.2. [2]:

(203)

(203)

Принимаем

.

.

Толщину ступицы определим по формуле из табл. 10.2. [2]:

(204)

(204)

Оптимальную длину ступицы определим по формуле согласно табл. 10.2. [2]:

(205)

(205)

Принимаем

Диск:

толщина диска определим по формуле согласно табл. 10.2. [2]:

(206)

(206)

Принимаем толщину диска C=18 мм.

Радиусы закруглений и уклоны принимаем штамповке согласно таблицы 10.2. [2] R≥6 мм, γ≥7˚.

Рисунок 5.2. – Конструкция цилиндрического косозубого колеса.

5.3. Ременной передачи.

5.3.1. Ведущий шкив

Согласно п. 3. делительный диаметр ведущего шкива равен 125 мм.

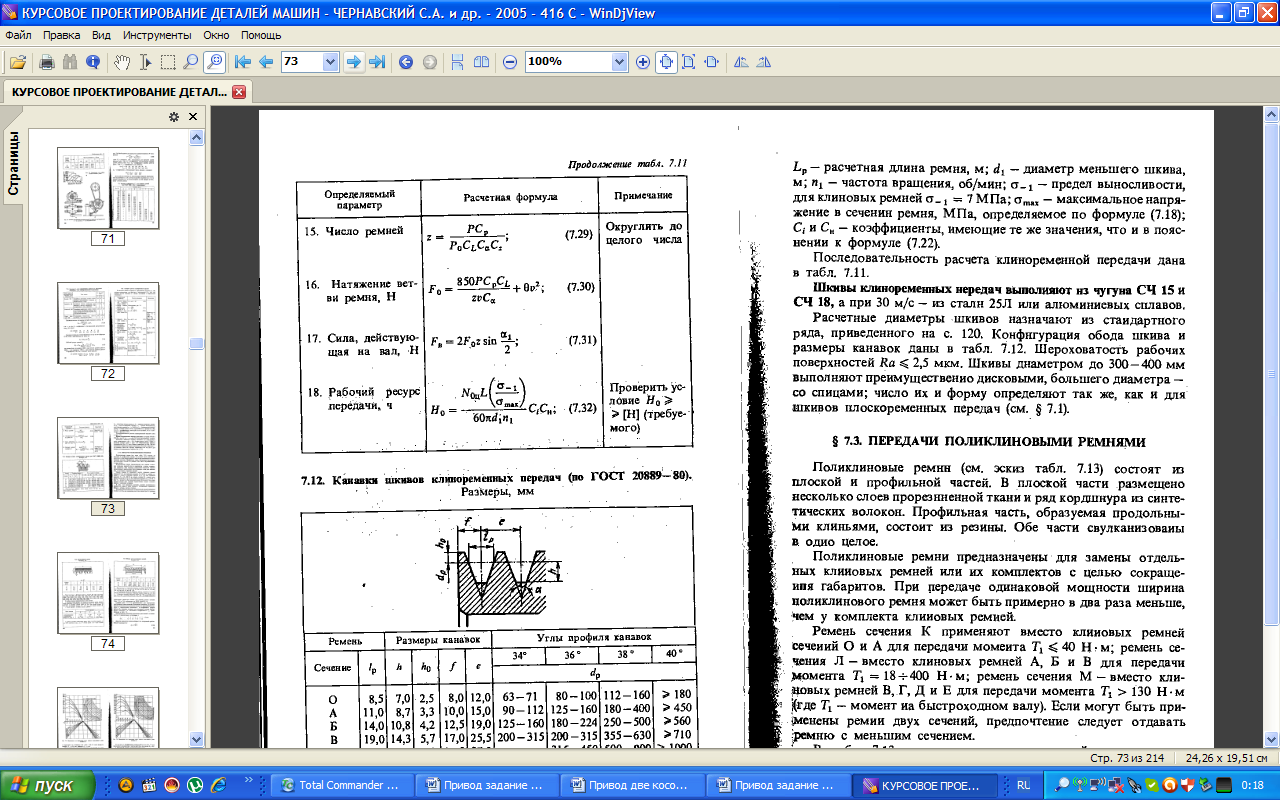

Исходя из табл. 7.2. [3] геометрические размеры канавок для клиноременной передачи с сечением Б:

;

;

;

;

;

;

;

;

;

;

Ширина венца ведущего шкива определим по формуле:

(207)

(207)

Принимаем

ширину венца равным

46

мм.

46

мм.

Центр шкива:

Ступица:

внутренний

диаметр равен валу электродвигателя

наружный диаметр определим по формуле согласно табл. 10.3. [3]:

(208)

(208)

Принимаем

.

.

Длину ступицы определим по формуле согласно табл. 10.3. [3]:

(209)

(209)

Принимаем

исходя из конструктивных особенностей

электродвигателя

.

.

Толщина обода центра колеса определим по формуле согласно табл. 10.3. [3]:

(210)

(210)

Диск ведущей шкива:

Толщина диска определим по формуле согласно табл. 10.3. [3]:

(211)

(211)

Принимаем С=14 мм.

Радиусы закруглений и уклоны принимаем согласно таблицы 10.3. [3] R≥10 мм, γ≥7˚.

Рисунок 5.3. – Канавки шкива клиновой ременной передачи