- •Содержание

- •1 Соединение гладких валов и отверстий

- •1.1 Подбор посадки на гладкое соединение расчетным методом.

- •1.2 Подбор посадок на гладкие соединения методом подобия.

- •Контроль размеров гладкими калибрами Карта исходных данных для проектирования калибров

- •Допуски и отклонения гладких калибров, мкм

- •Конструктивные размеры калибра-пробки

- •Конструктивные размеры скобы

- •Допуски размеров, входящих в размерные цепи

- •Карта исходных данных по расчёту размерной цепи

- •Сводная таблица к расчёту размерной цепи

- •Допуски и посадки подшипников качения

- •Карта исходных данных для подшипников качения

- •5 Нормирование точности шпоночных и шлицевых соединений

- •5.1 Нормирование точности шпоночных соединений

- •Карта исходных данных шпоночного соединения

- •5.2 Нормирование точности шлицевых соединений

- •Карта исходных данных шлицевого соединения

- •6. Выбор универсальных средств измерений

- •7. Нормирование точности метрической резьбы

- •Карта исходных данных для метрической резьбы

- •Сводная таблица полей допусков и значений отклонений на наружный и средний диаметр

- •8. Нормирование точности цилиндрических зубчатых передач

- •Карта исходных данных для зубчатой передачи

Карта исходных данных шлицевого соединения

Наименование исходных данных |

Значения исходных данных |

z × d × D, мм |

6 × 28 × 34 |

Соединение работает: с реверсом или с вращением в одну сторону |

Вращение в одну сторону |

Соединение вдоль оси: подвижное или неподвижное |

неподвижное |

Шлицы в отверстии втулки: закалены или не закалены |

не закалены |

Параметры шлицевого соединения

z=6 – количество шлиц;

d=28 мм – внутренний диаметр шлиц;

D=34 мм – наружный диаметр шлиц;

b=7 мм – ширина шлиц;

c=0,4+0,2 мм – фаска;

r=0,3 мм – радиус закруглений.

Шлицевое соединение 6 × 28 × 34 относится к средней серии ГОСТ 1139 [1, табл. 3.3].

Выбор вида центрирования, назначение посадок

В зависимости от условий работы механизма (отсутствие реверса) и отсутствия закалки шлиц выбираем вид центрирования шлицевого соединения и назначаем посадки по ГОСТ 1139-80 [1, табл. 3.4]. Выбираем центрирование по наружному диаметру – D, так как втулка не закалена.

Назначаем посадки на элементы шлицевого соединения:

– по внутреннему

диаметру d:

![]() – посадка предпочтительная;

– посадка предпочтительная;

– по внешнему

диаметру D:

![]() – посадка предпочтительная;

– посадка предпочтительная;

– по ширине b:

![]() – посадка предпочтительная;

– посадка предпочтительная;

Таким образом, условная комплексная запись шлицевого соединения будет иметь вид:

![]() .

.

Строим схемы расположения полей допусков и рассчитываем предельные значения зазоров и натягов.

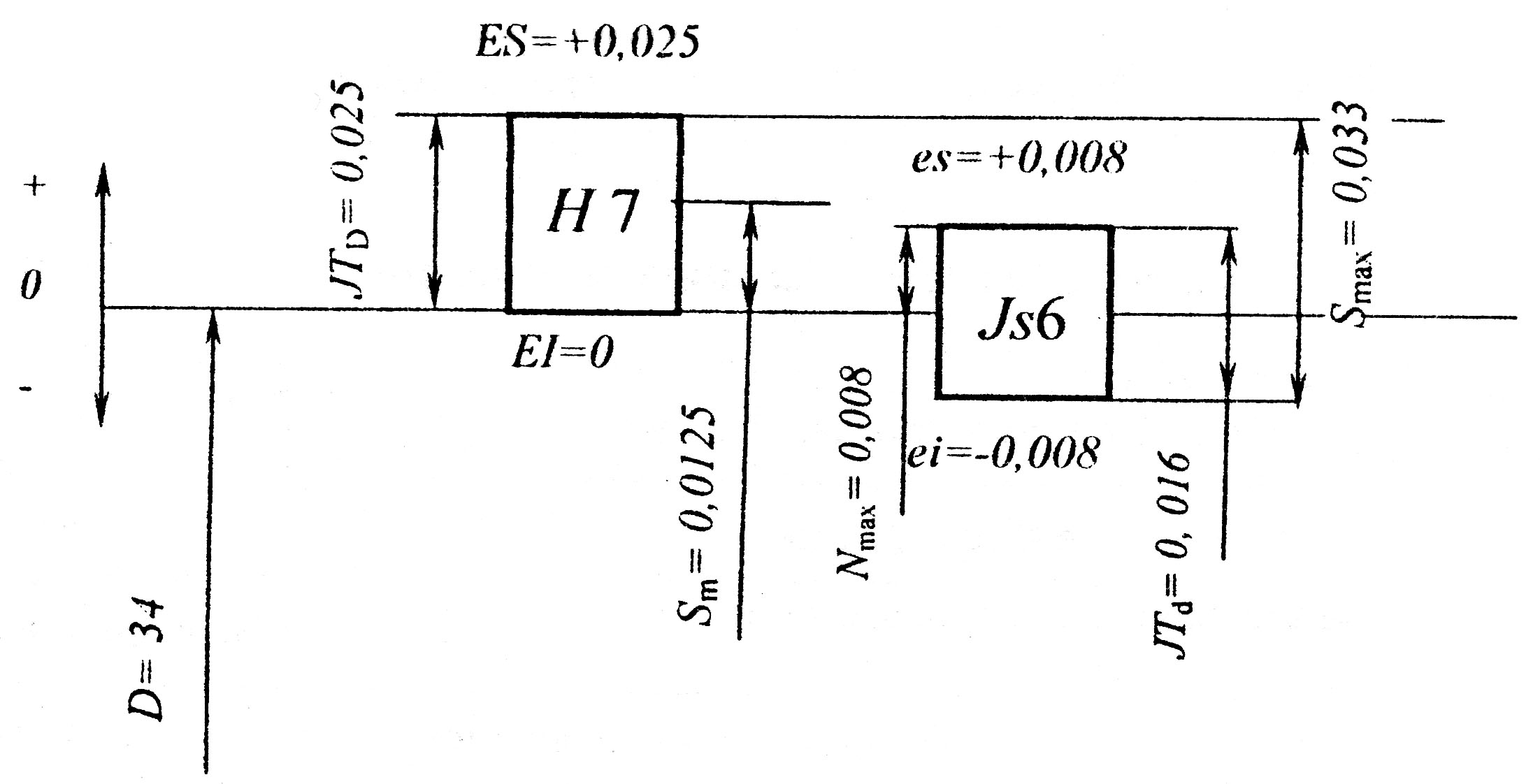

Рис. 5.2.1 Схема расположения допусков по наружному диаметру D

![]()

![]()

![]()

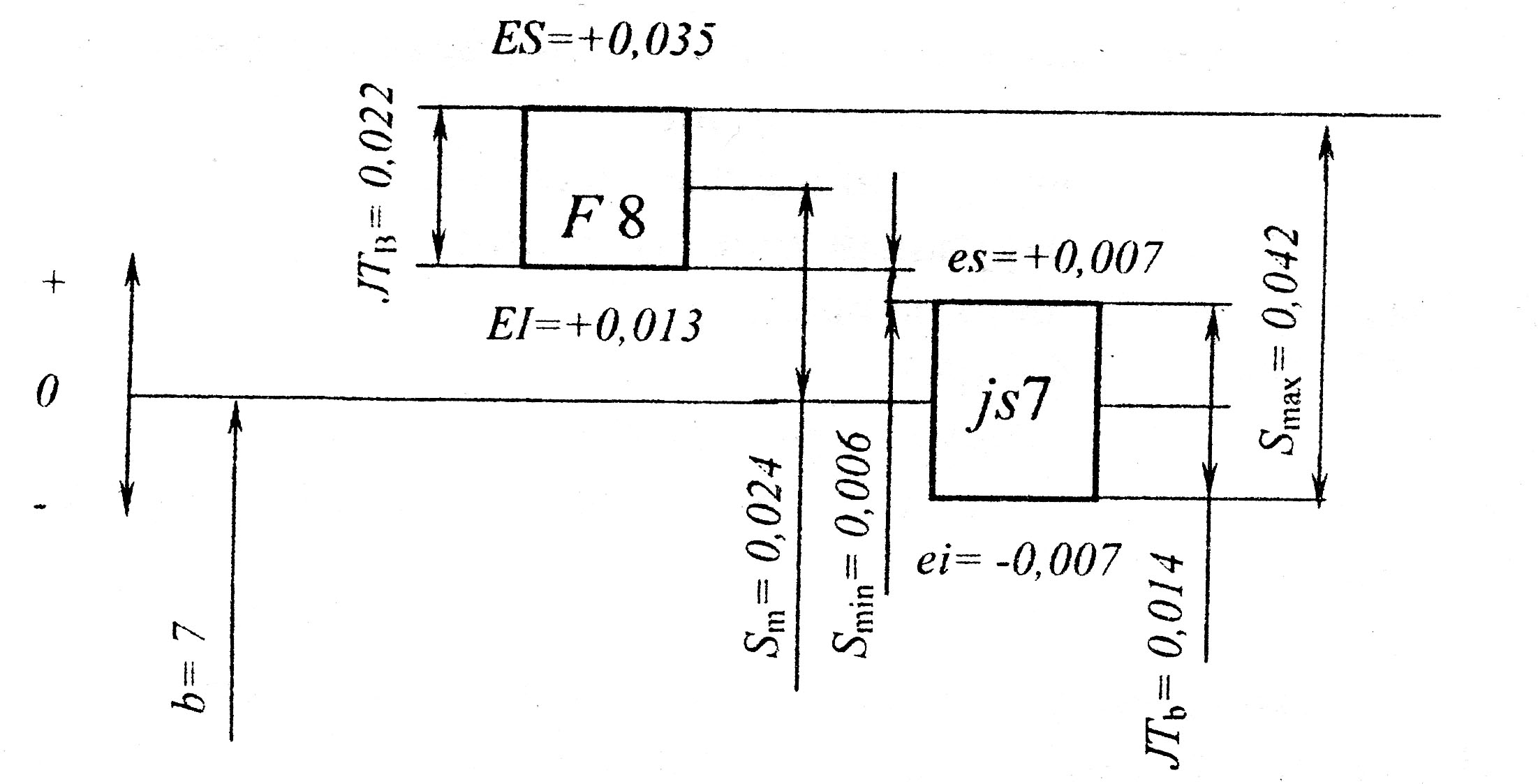

Рис. 5.2.2 Схема расположения полей допусков по ширине b

![]()

![]()

![]()

Рис. 5.2.3 Схема расположения полей допусков по внутреннему диаметру d

![]()

![]()

![]()

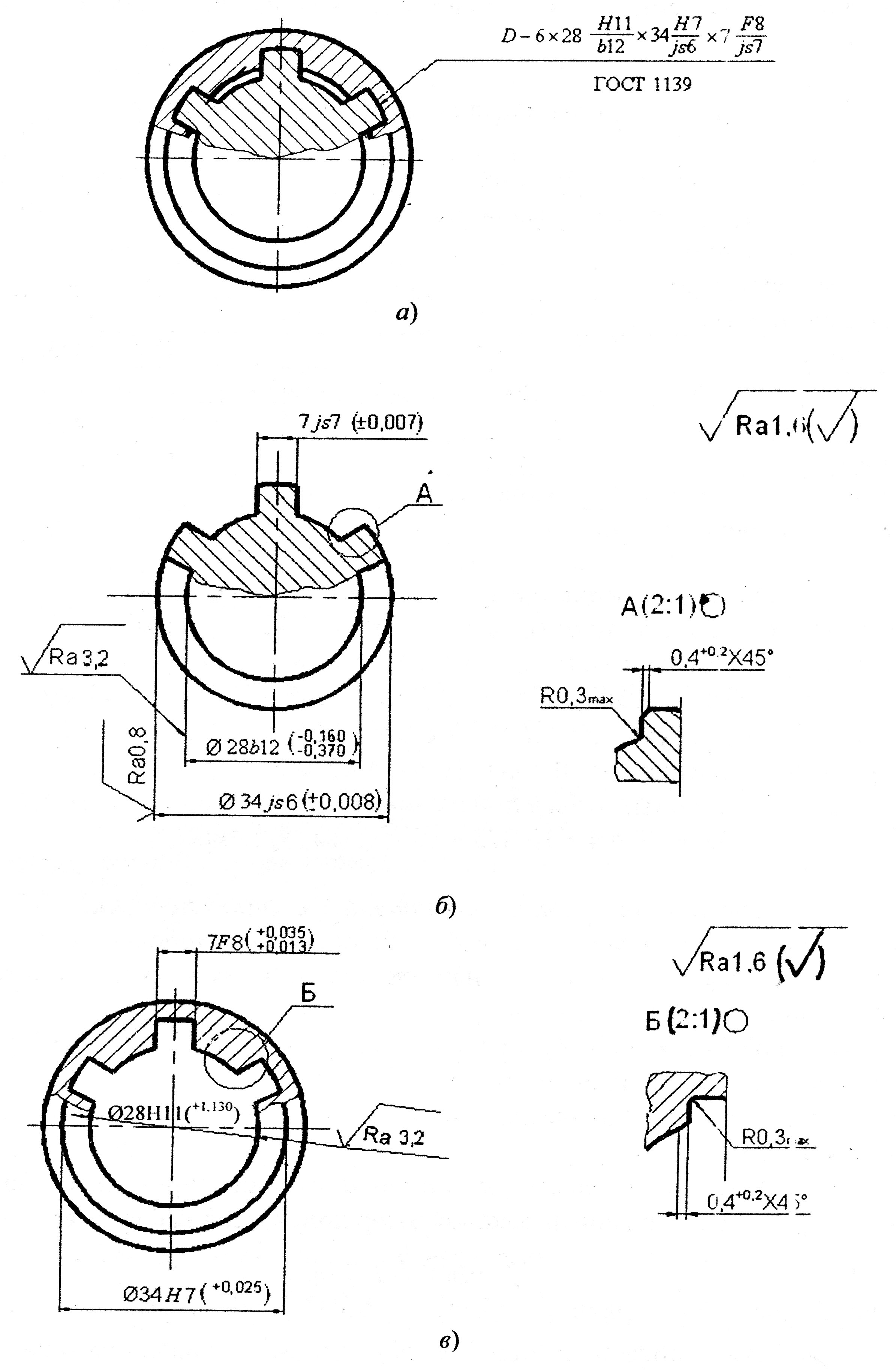

Рис. 5.2.4 Поперечное

сечение шлицевого соединения: а –

шлицевое соединение в сборке; б – сечение

вала ![]() ;

в – сечение втулки

;

в – сечение втулки ![]()

6. Выбор универсальных средств измерений

Задание: для одной детали (вал или отверстие) из соединений, рассмотрен-ных в первой части требуется выбрать средство измерения. Согласно исходным данным, выбрать метод измерения; указать целесообразность использования универсальных средств измерения для однократных цеховых условий измерения (операционный контроль).

По относительной точности изготовления ITd1/σтех определить параметры разбраковки.

Решить вопрос о значениях приёмочных границ и показать их на схеме полей допусков.

Карта исходных данных для выбора средств измерений

Наименования исходных данных |

Значения исходных данных |

Контролируемая поверхность |

вал |

Исполнительный размер d1 |

Ø140js7(±0,02) |

Коэффициент технологической точности ITd1/σтех |

5 |

Тип производства |

серийное |

Выбор универсальных средств измерения

Так как прочес не стабильный (IT/σтех < 6)в условиях серийного производства, то требуется ввести производственный допуск и выбрать универсальные средства измерения. Деталь жёсткой конструкции и можно применить контактный метод измерения.

Устанавливаем допуск на изготовление (IT) и по табл. 7.1 – допускаемую погрешность измерения (δ): для Ø140js7 при IT=0,040 мм допускаемая погрешность измерения будет δ=12мкм.

По табл. 7.2 выбираем возможные измерительные средства: микрометр рычажный МР-25 ГОСТ 4381 с кодом 5. Его техническая характеристика: предел измерения 75…1000мм, цена деления отсчётного устройства 0,002мм, предельная погрешность измерительного средства Δ=10мкм (контакт любой). Методы измерения – прямой, контактный, абсолютный с отсчётом результата измерения по микровинту и отсчётной шкале. Перед началом работы проверить правильность нулевой установки по установочной мере 25мм и выдержать деталь и прибор в лаборатории не менее трёх часов.

Определение значения параметров разбраковки

Оценка влияния погрешности измерения микрометра рычажного на результаты рассортировки деталей. Определяется относительная точность метода измерения по формуле:

Амет(σ) = σмет/IT · 100% = 5/40 · 100% = 12,5%

σмет = Δ/2 = 10/2 = 5мкм

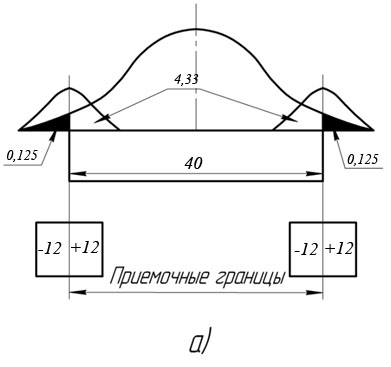

По графикам рис. 7.1 при Амет(σ) = 16% для заданной точности технологического процесса IT/σтех = 5 находим:

m = 0,125%; n = 4,33%; с/IT = 0,035

Следовательно, с = IT · c/IT = 40 · 0,035 = 1,4мкм ≈ 1мкм

Оценка годности деталей производится по предельным допустимым размерам

dmax = 140,020мм

dmin = 139,980мм

Среди годных могут оказаться бракованные детали (не более 0,125%), у которых размеры выходят за границы поля допуска на величину 1мкм. Это риск заказчика. Риск изготовителя не более 4,33%, т.е. будут забракованы фактически годные детали.

Расчёт производственного допуска

Принимаем условие недопустимости риска заказчика при Δ>δ, в этом случае риск изготовителя увеличиться. Рассчитываем производственный допуск:

Tпр = IT - 2c = 40 - 2 · 1 = 38мкм

Предельно допустимые размеры с учётом производственного допуска:

dmax пр = 140,020 - 0,001 = 140,019мм

dmin пр = 139,980 - 0,001 = 139,981мм

Выбор средств измерений для арбитражной перепроверки

Допускаемая погрешность при арбитражной перепроверке рассчитывается по формуле:

δарб = 0,3 · δ = 0,3 · 12 = 3,6мкм

По табл. 7.2 выбираем измерительное средство для арбитражной перепроверки: длинномер оптический ИЗВ-(0-250) с кодом 32. Его техническая характеристика: цена деления – 0,001мм, предельная инструментальная погрешность Δ = 3,0мкм. Метод измерения – абсолютный, прямой, контактный.

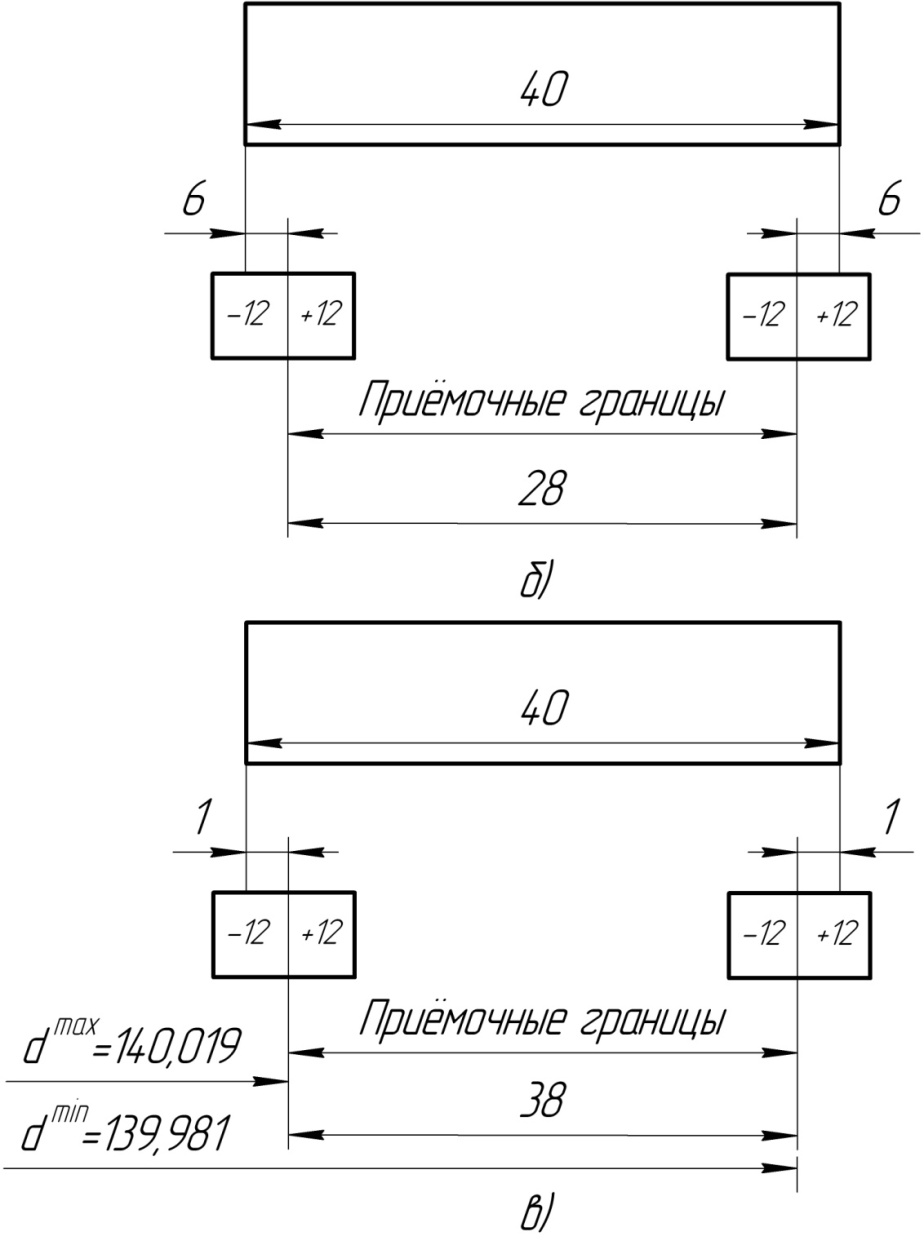

Варианты установления приёмочных границ показаны на рис. 6.1.

Рис.6.1.Варианты установления приёмочных границ

а – приёмочные границы совпадают с предельными размерами;

б – смещены на половину допускаемой погрешности измерения;

в – смещены на вероятную величину с