- •Содержание

- •1 Соединение гладких валов и отверстий

- •1.1 Подбор посадки на гладкое соединение расчетным методом.

- •1.2 Подбор посадок на гладкие соединения методом подобия.

- •Контроль размеров гладкими калибрами Карта исходных данных для проектирования калибров

- •Допуски и отклонения гладких калибров, мкм

- •Конструктивные размеры калибра-пробки

- •Конструктивные размеры скобы

- •Допуски размеров, входящих в размерные цепи

- •Карта исходных данных по расчёту размерной цепи

- •Сводная таблица к расчёту размерной цепи

- •Допуски и посадки подшипников качения

- •Карта исходных данных для подшипников качения

- •5 Нормирование точности шпоночных и шлицевых соединений

- •5.1 Нормирование точности шпоночных соединений

- •Карта исходных данных шпоночного соединения

- •5.2 Нормирование точности шлицевых соединений

- •Карта исходных данных шлицевого соединения

- •6. Выбор универсальных средств измерений

- •7. Нормирование точности метрической резьбы

- •Карта исходных данных для метрической резьбы

- •Сводная таблица полей допусков и значений отклонений на наружный и средний диаметр

- •8. Нормирование точности цилиндрических зубчатых передач

- •Карта исходных данных для зубчатой передачи

Контроль размеров гладкими калибрами Карта исходных данных для проектирования калибров

-

Контролируемая поверхность

Контролируемый размер

Калибр

Отверстие

Ø34H7(+0.025)

Пробка

Вал

Ø34f7

Скоба

Определить допуски и отклонения гладких калибров

По номинальному размеру вала (отверстия) и по квалитету точности выбранной посадки найти отклонения и допуски для калибры-скобы (пробки), а также на контркалибры К-И, К-ПР, К-НЕ. Допуски и отклонения гладких калибров определены по ГОСТ 24853-81 [1, табл 8.1]

Найденные значения указаны в табл.

Допуски и отклонения гладких калибров, мкм

-

Наименование параметров

Пробка

Скоба

Обозначение

Величина

Обозначение

Величина

Размер сдвига поля допуска проходных калибров внутрь поля допуска детали

z

3,5

Z1

3,5

Размер выхода допуска на износ за границу поля допуска детали

Y

3,0

Y1

3,0

Допуск на изготовление калибра

H

4,0

H1

4,0

Допуск на изготовление контркалибра

Hp

-

Hp

1,5

Проектирование калибра-пробки

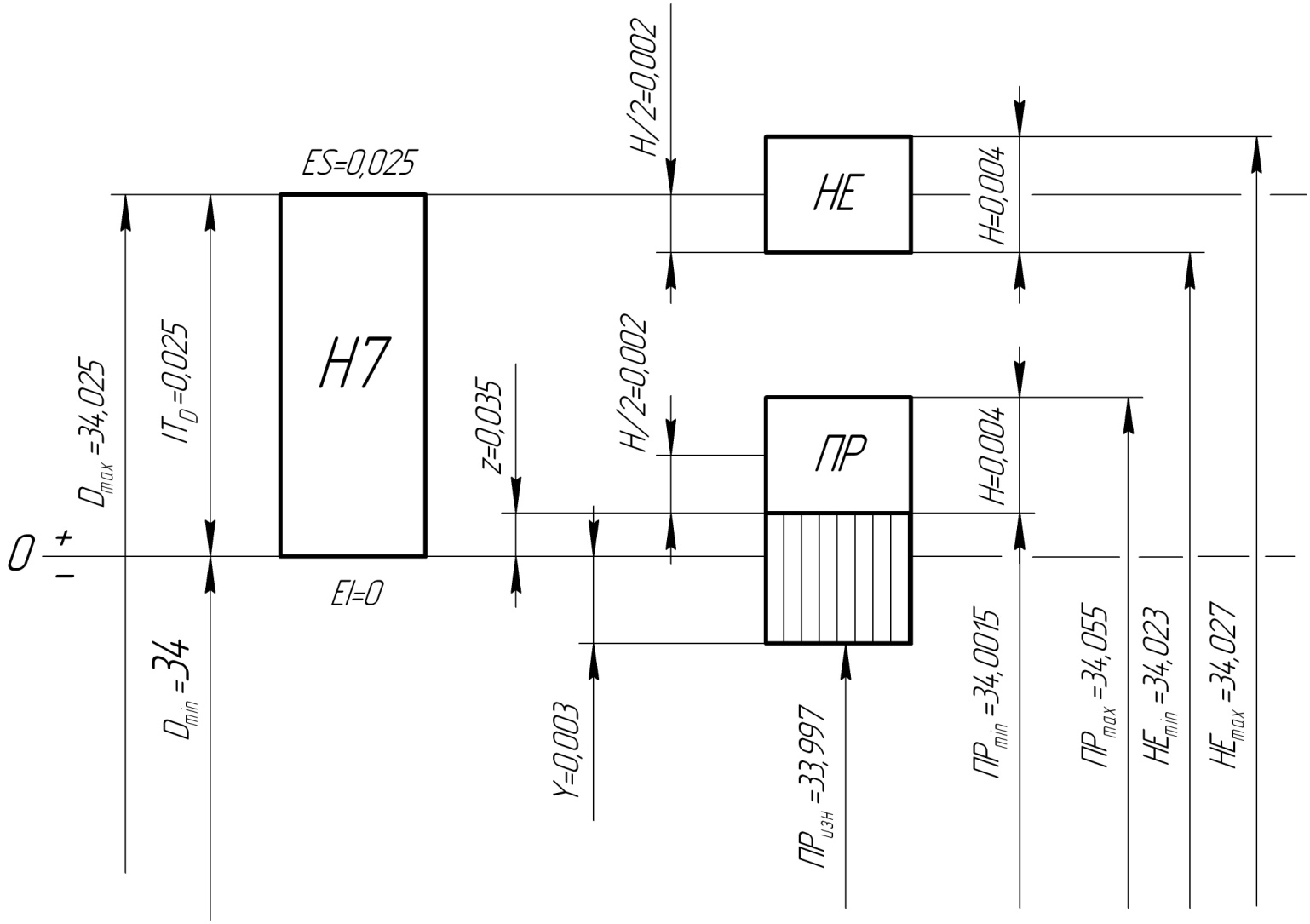

Для калибра-пробки выбираем схему расположения полей допусков для размеров до 180 мм, квалитетов с 6-го по 8-й [1. Рис.8.1,а]

Схема представлена на рис.2.1

Расчёт исполнительных размеров калибра-пробки

Исполнительные и предельные размеры пробки, согласно схеме распо-ложения полей допусков(рис.2,1), подсчитываются по формулам[1,табл. 8.2]

ПРmax= Dmin + z + H/2=34+0,0035+0,004/2=34,0055мм

ПРmin= Dmin + z – H/2=34+0,0035-0,004/2=34,0015 мм

ПРисп= (ПРmax)-H=34,005-0,004 мм

НЕmax= Dmax+ H/2=34,025+0,004/2=34,027мм

НЕmin= Dmax- H/2=34,025-0,004/2=34,023 мм

HEисп= (HEmax)-H=34,027-0,004 мм

Размер предельного износа пробки определяется по следующей формуле:

ПРизн= Dmin-Y=34-0,003=33,997 мм

Рис.2.1. Схема расположения полей допусков отверстия и калибра-пробки

Технические требования к калибрам

Допуск цилиндричности (для круглых пробок):

По [табл.8.1] 7 квалитету соответствует допуск формы пробки IT2, что соответствует значению допуска равному 2,5 по ГОСТ 25346-89

Шероховатость рабочих поверхностей Ra по ГОСТ 2015-84[табл. 8.1]:

Пробки и скобы- Ra=0,05 мкм, контркалибров- Ra=0,025 мкм.

Шероховатость торцев- Ra=1,6 мкм, фасок- Ra=0,8 мкм.

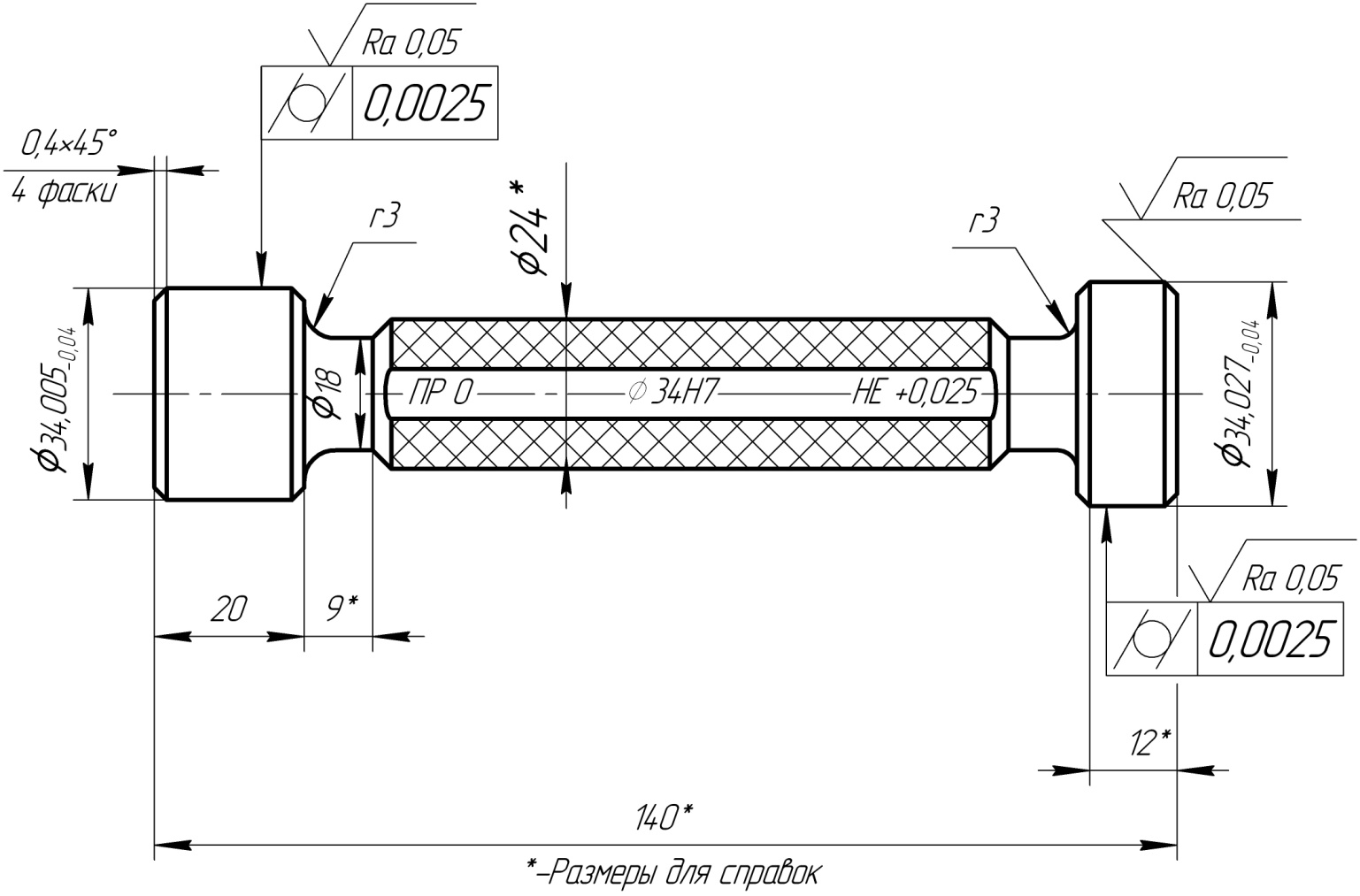

Размер контролируемого отверстия свыше 3 до 50мм, поэтому выбираем калибр-пробки:

двухсторонняя по ГОСТ 14810-69

Конструктивные размеры калибра-пробки

Пробка проходная по ГОСТ 14810-69 |

||||||||||

Обозначение пробки |

Dном отв. |

L |

d2 |

d1 |

l |

l1 |

l2 |

r |

c |

Масса, кг |

8133-0948 |

34 |

140 |

24 |

18 |

20 |

12 |

9 |

3,0 |

0,4 |

0,49 |

Рис.2.2. Эскиз пробка двухсторонняя -8133-0948 H7, ГОСТ 14810-69

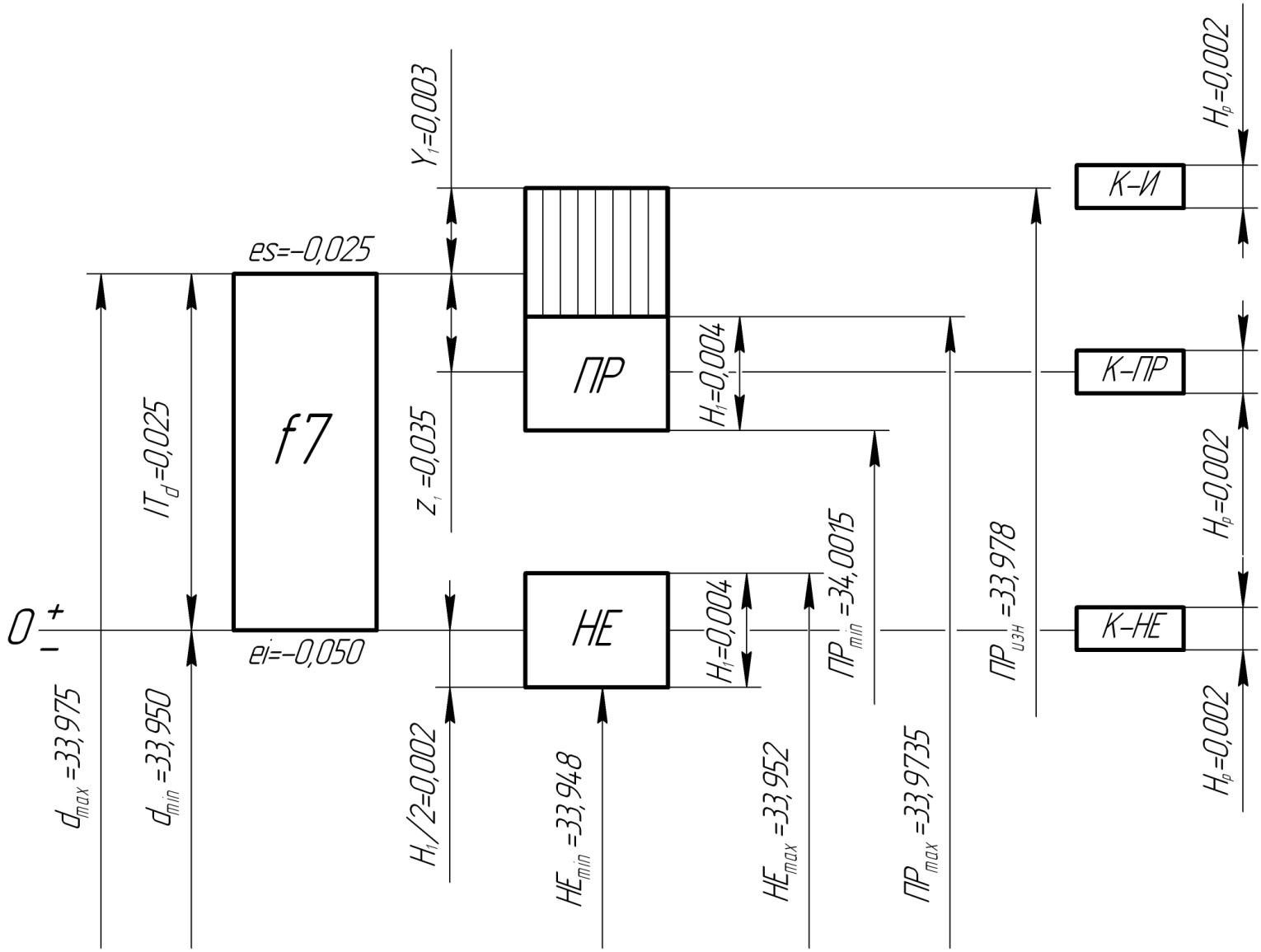

Проектирование калибра-скобы

Для калибра-скобы выбираем схему расположения полей допусков для размеров до 180 мм, квалитетов с 6-го по 8-й [рис.8.2, а]

Схема представлена на рис.2.3.

Расчёт исполнительных размеров калибра-скобы

Исполнительные и действительные размеры скобы, согласно схеме распо-ложения полей допусков (рис.2.3.), подсчитываются по формулам

[1, табл. 8.2]:

ПРmax=dmax-z1+H1/2=33,975-0,0035+0,004/2=33,9735 мм

ПРmin=dmax-z1-H1/2=33,975-0,0035-0,004/2=33,9695 мм

ПРисп=( ПРmin)+H1=33,9695+0,004 мм

HEmax=dmin+H1/2=33,950+0,004/2=33,952 мм

HEmin=dmin-H1/2=33,950-0,004/2=33,948 мм

HEисп=( HEmin)+H1=33,948+0,004 мм

Размер предельного износа скобы определяется по следующей формуле

[1, табл 8.2]:

ПРизн= dmax+Y1=33,975+0,003=33,978 мм

Рис.2.3. Схема расположения полей допусков вала, калибра-скобы и контркалибров

Размер контролируемого вала до 100 мм, поэтому выбираем калибр-скобу одностороннюю, двухпредельную по ГОСТ18360-93, которая компактна, удобна в обращении. Конструктивные размеры калибра-скобы определяем по пособию [1,табл.8.4] и приведены в таблице. Эскиз калибра-скобы дан на рис. 2.4.