- •Определение системных показателей для управления технологическими потоками

- •Содержание

- •1 Изучение и определение показателей качества пищевой продукции

- •1.1 Цель работы

- •1.2 Краткие теоретические сведения

- •1.3 Порядок выполнения работы

- •1.4 Исходные данные

- •1.5 Пример вычислений

- •1.6 Контрольные вопросы

- •2 Изучение и оценка точности функционирования технологического потока

- •2.1 Цель работы

- •2.2 Краткие теоретические сведения

- •2.3 Порядок выполнения работы

- •2.4 Исходные данные

- •2.5 Контрольные вопросы

- •3 Оценка устойчивости функционирования технологических потоков

- •3.1 Цель работы

- •3.2 Краткие теоретические сведения

- •3.3 Порядок выполнения работы

- •3.4 Исходные данные

- •3.5 Контрольные вопросы

- •4 Оценка управляемости технологических потоков

- •4.1 Цель работы

- •4.2 Краткие теоретические сведения

- •4.3 Порядок выполнения работы

- •4.4 Исходные данные

- •4.5 Пример вычислений

- •4.6 Контрольные вопросы

- •5 Оценка надёжности функционирования технологического потока

- •5.1 Цель работы

- •5.2 Краткие теоретические сведения

- •5.3 Порядок выполнения работы

- •5.4 Исходные данные

- •5.5 Контрольные вопросы

- •6 Преобразование структурных схем системы автоматического управления

- •6.1 Цель работы

- •6.2 Краткие теоретические сведения

- •6.3 Последовательность проведения преобразований

- •6.4. Пример структурных преобразований

- •6.5 Порядок выполнения задания

- •6.6 Исходные данные для выполнения задания

- •6.7 Содержание отчета по выполненному заданию

- •6.8 Контрольные вопросы

- •Приложение а

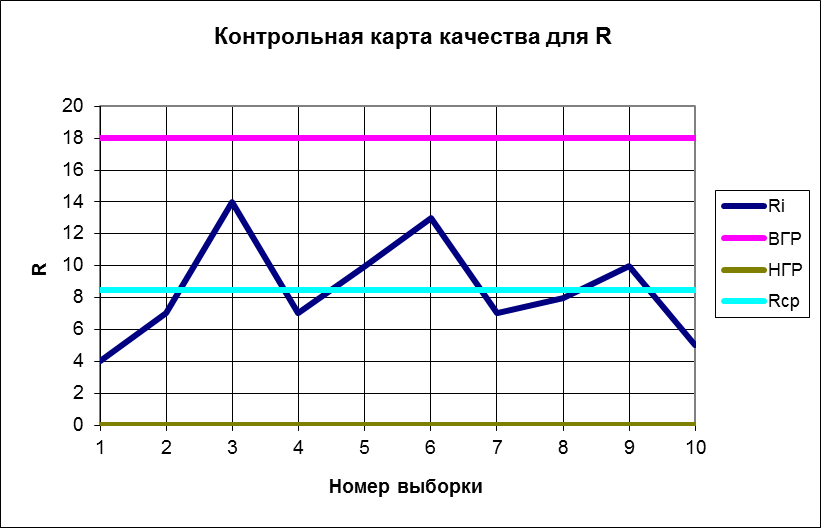

4.5 Пример вычислений

Номер выборки |

х1 |

х2 |

х3 |

х4 |

х5 |

Σxi |

Xcp |

Ri |

1 |

9 |

6 |

5 |

6 |

7 |

33 |

6,6 |

4 |

2 |

6 |

7 |

12 |

11 |

13 |

49 |

9,8 |

7 |

3 |

15 |

1 |

8 |

7 |

8 |

39 |

7,8 |

14 |

4 |

10 |

9 |

14 |

14 |

16 |

63 |

12,6 |

7 |

5 |

9 |

7 |

13 |

5 |

3 |

37 |

7,4 |

10 |

6 |

13 |

9 |

3 |

16 |

14 |

55 |

11 |

13 |

7 |

8 |

6 |

11 |

4 |

7 |

36 |

7,2 |

7 |

8 |

7 |

8 |

10 |

15 |

12 |

52 |

10,4 |

8 |

9 |

12 |

5 |

9 |

13 |

15 |

54 |

10,8 |

10 |

10 |

11 |

6 |

11 |

8 |

9 |

45 |

9 |

5 |

Вариант 0 |

Ср.знач |

9,26 |

8,5 |

|||||

ВГР |

14,1645 |

17,9775 |

||||||

НГР |

4,3555 |

0 |

||||||

4.6 Контрольные вопросы

4.6.1 Что понимают под термином «управление»?

4.6.2 На чем основан анализ управляемости технологическим потоком?

4.6.3 Дайте понятие о ККК.

4.6.4

Какие понятия ККК вам известны и в чем

сущность ККК

![]() ?

?

4.6.5 Расскажите об алгоритме вычисления границ регулирования в ККК .

4.6.6 В чем заключается основные принципы анализа ККК и понятие решения о необходимости управляющих воздействий на ТП?

4.6.7 Дайте понятие о ККК для стратегического управления ТП на примере карт кумулятивных сумм (кусумм).

5 Оценка надёжности функционирования технологического потока

5.1 Цель работы

Освоить методику оценки надёжности функционирования технологического потока как важнейшего показателя, определяющего качество продукции.

5.2 Краткие теоретические сведения

5.2.1 Надёжность функционирования технологического потока

Способность технологической системы сохранять во времени в установленных пределах значения всех параметров, характеризующих способность системы выполнять требуемые функции в заданных режимах и условиях эксплуатации называется надёжностью.

Надёжность зависит от факторов: качества сырья, требований к изготовляемой продукции, условий эксплуатации оборудования линии, организации технического обслуживания и ряда других, в том числе психологических, характеризуемых отношениями в системном комплексе «человек-машина».

Надёжность включает в себя четыре качественных показателя: безотказность, ремонтопригодность, долговечность и сохраняемость.

Безотказность – это свойство системы сохранять работоспособность (выполнять свои функции не хуже заданных) в течение определённого промежутка времени непрерывно без вынужденных перерывов. Это свойство является наиболее важным, т.к. отражает способность системы длительное время работать без отказов.

Ремонтопригодность – это свойство системы, которое заключается в её приспособленности к предупреждению, обнаружению и устранению причин возникновения отказов, а также поддержанию и восстановлению работоспособного состояния путём проведения технического обслуживания и ремонтов. Это свойство зависит от того, как выполнены различные элементы: отдельно или в виде блоков, легко заменяемые или нет и т.д., а также от использования средств встроенного контроля работоспособности и диагностики.

Долговечность – это свойство системы сохранять работоспособность до наступления предельного состояния с необходимыми перерывами для технического обслуживания и ремонтов. Оно зависит от долговечности используемых элементов и от подверженности системы моральному старению.

Сохраняемость – это свойство системы сохранять значения показателей безотказности и ремонтопригодности в течении и после срока хранения и транспортировки. Это свойство для систем несущественно, т.к. системы в целом не хранятся, а могут сохраняться только отдельные технические средства и элементы.

Фундаментальным понятием теории надёжности является понятие «отказ» – выход за границу допуска показателя качества продукции. По характеру возникновения отказы технологических систем можно разделить на два типа: постепенные и внезапные. Постепенные отказы вызываются медленным изменением параметров системы, их постепенным отклонением от заданных значений. Причинами постепенных отказов могут быть, например, нарушение регулирования процессов, накопления отложений на поверхностях теплообменных аппаратов, технологических отходов в рабочих органах машин и т. п.

Внезапные отказы проявляются в резком, неожиданном изменении параметров системы, им обычно не предшествует возникновение каких-либо характерных признаков. Типичными причинами таких отказов являются резкое отклонение от нормы параметров исходного сырья, изменение микроклимата в цехе при отсутствии системы кондиционирования воздуха, грубые нарушения технологической дисциплины со стороны обслуживающего персонала и др.

Отказы, как правило, являются случайными событиями, а момент появления как постепенного, так и внезапного отказа может быть определён только как случайная величина.

5.2.2 Алгоритм обработки информации при отказах системы

1) Строится вариационный ряд случайной величины и определяется его размах. Под случайной величиной в этом случае понимается наработка на отказ.

2) Вычерчивается гистограмма и полигон частостей.

Определяется эмпирическая функция вероятности отказа.

4) Вычисляется среднее значение, дисперсия, стандартное отклонение и коэффициент вариации случайной величины.

5) Находятся ошибки определения среднего значения и ошибка стандартного отклонения.

6) Высказывается предположение о виде (законе) распределения случайной величины.

7) Проверяется предположение, высказанное о законе распределения и формируется аналитическое выражение для параметров потока отказов.

8) Записываются аппроксимирующие математические выражения: для плотности вероятности данного распределения, функции вероятности отказов и функции вероятности безотказной работы объекта.

9) Строятся аппроксимирующие графики функций вероятности отказов и вероятности безотказной работы объекта.

10) Составляется таблица, содержащая основные показатели надёжности функционирования объекта.

11) Выполняется сравнительный анализ основных показателей надёжности функционирования объектов и принимается соответствующее управляющее решение.