- •1.Допуски та посадки гладких з’єднань

- •Взаємозамінність деталей

- •Розміри деталей

- •Відхилення розмірів деталей

- •1.4. Допуск, поле допуску

- •1.5. Точність розмірів

- •1.6. Посадки

- •1 7. Посадки в системі отвору та в системі вала

- •1.8.Система допусків і посадок ост

- •1.9. Міжнародна система допусків і посадок

- •1.10 Поля допусків в міжнародній системі

- •1.11. Посадки в міжнародній системі

- •1.12 Вибір точності, допусків і посадок

- •1.13 Позначення граничних відхилень,допусків і посадок

- •1.14 Граничні відхилення розмірів з невказаними допусками

- •2. Точність форми і шершавість деталей.

- •2.1 Взаємозамінність за формою і розташуванням поверхонь.

- •2.2. Відхилення і допуски форми.

- •2.3. Відхилення і допуски розташування

- •2.4 Сумарне відхилення форми та розташування, їх допуски.

- •2.5 Незалежний і залежний допуски

- •2.6. Позначення допусків форми і розташування поверхонь на кресленнях

- •2.6 Шершавість поверхонь

- •2.7. Позначення на кресленнях шершавості поверхонь

- •2.8. Хвильовість поверхні

- •3.2 Допуски і посадки шпоночних з’єднань

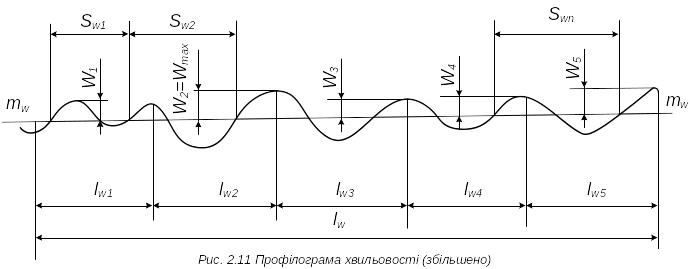

2.8. Хвильовість поверхні

Проміжне положення між відхиленням форми і шершавістю займає хвильовість, яка теж впливає на надійність роботи виробів і тому мусить нормуватися.

Хвильовість поверхні – це періодично повторювана нерівність, у якої крок більше базової довжини. Для характеристики її і нормування встановлено три параметри:

Найбільша висота хвильовості Wmax – відстань між найвищою і найнижчою точками заміряного профілю на одній повній хвилі в межах ділянки вимірювання lw (рисунок 2.11).

Висота хвильовості Wz середнє арифметичне з п’яти висот хвильовості W1, W2 … W5, визначених на п’яти однакових ділянках вимірювання хвильовості lw1, lw2 … lw5:

![]() .

.

Середній

крок хвильвості Sw

– середня арифметична довжина хвиль

Swi

заміряних на середній лінії mw:

![]() .

.

До хвильвості умовно відносяться нерівності, у яких відношення кроку хвильовості Sw до висоти Wz більше 40 і менше 1000; (це відношення менше 40 у шершавості, а більше 1000 при відхиленні форми).

Таблиця 3.2 Розміри з’єднань з сегментними шпонками, мм

Діаметр вала |

Розміри шпонки |

Розміри шпоночного паза |

||||||||||

Виконання шпонки |

bxhxD (див. рис. 3.1) |

Фаска s |

Ширина b |

Глибина |

Радіус r; (фаска s1x450) |

|||||||

I |

II |

|

|

|

|

|

||||||

Понад |

До |

Понад |

До |

|

mах |

mіn |

|

t1 на валу |

t2 у втулці |

mах |

mіn |

|

3 |

4 |

3 |

4 |

11,44 |

|

|

1 |

1 |

0,6 |

|

|

|

4 |

5 |

4 |

6 |

1,52,67 |

|

|

1,5 |

2 |

0,8 |

|

|

|

5 |

6 |

6 |

8 |

22,67 |

|

|

2 |

1,8 |

1 |

|

|

|

6 |

7 |

8 |

10 |

23,710 |

|

|

2 |

2,9 |

1 |

|

|

|

7 |

8 |

10 |

12 |

2,53,710 |

0,25 |

0,16 |

2,5 |

2,7 |

1,2 |

0,16 |

0,08 |

|

я |

10 |

12 |

15 |

3513 |

|

|

|

3,8 |

1,4 |

|

|

|

10 |

12 |

15 |

18 |

36,516 |

|

|

3 |

5,3 |

1,4 |

|

|

|

12 |

14 |

18 |

20 |

46,516 |

|

|

4 |

5 |

1,8 |

|

|

|

14 |

16 |

20 |

22 |

47,519 |

|

|

4 |

6 |

1,8 |

|

|

|

16 |

18 |

22 |

25 |

56,516 |

|

|

5 |

4,5 |

2,3 |

|

|

|

18 |

20 |

25 |

28 |

57,519 |

0,4 |

0,25 |

5 |

5,5 |

2,3 |

0,25 |

0,16 |

|

20' |

22 |

28 |

32 |

5922 |

|

|

5 |

7 |

2,3 |

|

|

|

22 |

25 |

32 |

36 |

6922 |

|

|

6 |

6,5 |

2,8 |

|

|

|

25 |

28 |

36 |

40 |

61025 |

|

|

6 |

7,5 |

2,8 |

|

|

|

28 |

32 |

40 |

|

81128 |

0,6 |

0,4 |

8 |

8 |

3,3 |

0,4 |

0,25 |

|

32 |

38 |

40 |

|

101332 |

|

|

10 |

10 |

3,3 |

|

|

|

Примітка. Призначення шпонки І виконання – для передачі моментів, II виконання - для фіксації елементів.

послаблює його (виконання ? таблю 3.2), їх також застосовують для фіксування деталей (виконання IІ). Поля допусків для них h9 – на ширину, h11– на висоту: h12 – на діаметр; за шириною пазів бувають нормальні і щільні посадки з полями допусків, як у призматичних шпонок з нормальною, і щільною посадкою.

Клинові шпонки (рисунок 3.1, е) виготовляють у вигляді клина з похилом 1:100, який утворює самогальмування; клинову шпонку без головки або з головкою забивають в пази вала і маточини, утворюючи напружене з’єднання з натягом.

Тангенціальні шпонки (рисунок 3.1, ж) ставлять дві, кожна з двох односхилих клинів; вони мають натяг між валом і маточиною не в радіальному напрямку, як у клинових шпонок, а в тангенціальному (дотичному). Величина сили тертя між валом і маточиною залежить від ущільнення обох шпонок.

Ширину і висоту призматичних шпонок приймають за відповідним стандартом в залежності від діаметра вала (таблиця 3.1.). Довжину шпонки беруть з ряду довжин в залежності від довжини маточини, а якщо з’єднання рухоме, то з урахуванням переміщення. Потім перевіряють розрахунком на зрізання і зминання.

Призматичні і сегментні шпонки:

![]() (3.1)

(3.1)

![]() (3.2)

(3.2)

Радіальні шпонки перевіряють розрахунком на зрізання в площині стику шпонки 2bl і на зминання:

![]() (3.3)

(3.3)

![]() (3.4)

(3.4)

Клинові шпонки з попереднім затягуванням на зминання:

![]() (3.5)

(3.5)

де М – обертаючий момент, що передається, Нм;

d – діаметр вала в місці установки шпонки, м;

D – діаметр зовнішніх кінців радіальних шпонок (рисунок 3.1);

lp – робоча довжина шпонки, м (для шпонок з плоскими торцями lp= l, при округлених торцях lp= l –b);

l –довжина шпонки;

b – ширина шпонки;

t1 – глибина паза вала, м;

h – висота шпонки, м;

Sзм,[τзр]

![]() (0,2...0,3)σ

Т –

припустиме напруження зрізання, Па;

(0,2...0,3)σ

Т –

припустиме напруження зрізання, Па;

[σ зм] (0,3...0,5)σ Т – припустиме напруження зминання, Па;

σ Т – межа текучості матеріалу шпонки,Па;

f – коефіцієнт тертя між шпонкою і деталлю, приймають f 0,08...0,12 .

Контроль розмірів частин шпоночних з’єднань при штучному виготовленні виконують за допомогою універсальних приладів, наприклад, мікрометричної скоби 1 (рисунок 3.2, а); при масовому виготовленні – за допомогою спеціальних пристосувань. Для перевірки дна паза використовують шаблон 2 і щуп (рисунок 3.2, б), а після постановки шпонки в паз перевіряють висоту виступаючої частини за допомогою призматичного містка 3 і мікрометричної головки (рисунок 3.2, в).

Положення бокових стінок паза вала відносно його осі перевіряють за допомогою клинових плиток 4 і коробчастої лінійки 6, яка на циліндричну поверхню вала лягає паралельно його осі. Між лінійкою і плитками шпоночного паза (рисунок 3.2, г) в місцях 5 заміряють зазори; якщо вони однакові, то перекіс шпоночного паза відсутній.

Пристосуваннями 7 з індикаторами годинникового типу (рисунок 3.2, д) перевіряють відсутність перекосу стінок паза за постійним розміром l. Взаємне розташування двох шпонок на валу перевіряють пристосуванням 8 (рисунок 3.2, е), показання індикатора мусять бути постійними на довжині шпонок з двох сторін вала.