- •1.Допуски та посадки гладких з’єднань

- •Взаємозамінність деталей

- •Розміри деталей

- •Відхилення розмірів деталей

- •1.4. Допуск, поле допуску

- •1.5. Точність розмірів

- •1.6. Посадки

- •1 7. Посадки в системі отвору та в системі вала

- •1.8.Система допусків і посадок ост

- •1.9. Міжнародна система допусків і посадок

- •1.10 Поля допусків в міжнародній системі

- •1.11. Посадки в міжнародній системі

- •1.12 Вибір точності, допусків і посадок

- •1.13 Позначення граничних відхилень,допусків і посадок

- •1.14 Граничні відхилення розмірів з невказаними допусками

- •2. Точність форми і шершавість деталей.

- •2.1 Взаємозамінність за формою і розташуванням поверхонь.

- •2.2. Відхилення і допуски форми.

- •2.3. Відхилення і допуски розташування

- •2.4 Сумарне відхилення форми та розташування, їх допуски.

- •2.5 Незалежний і залежний допуски

- •2.6. Позначення допусків форми і розташування поверхонь на кресленнях

- •2.6 Шершавість поверхонь

- •2.7. Позначення на кресленнях шершавості поверхонь

- •2.8. Хвильовість поверхні

- •3.2 Допуски і посадки шпоночних з’єднань

2.6 Шершавість поверхонь

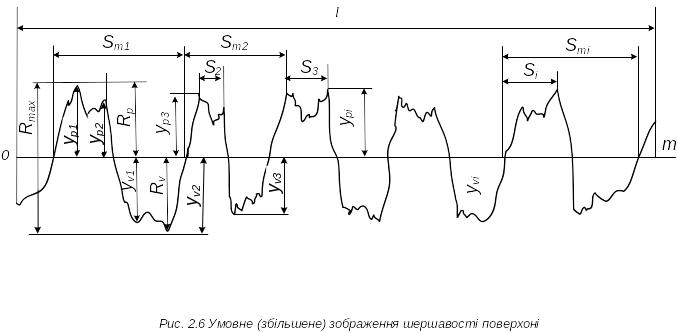

Деталі мають нерівні поверхні, наприклад, після обробки точінням, струганням, шліфуванням, тощо, лишаються сліди від ріжучих кромок інструментів, які можна бачити при повному збільшенні (рисунок 2.6).

Шершавість поверхні – це сукупність нерівностей з відносно малим кроком, що утворюють рельєф поверхні. Грубо оброблені поверхні з більшою шершавістю мають більше тертя, слабкіші з’єднання з натягом. Нерівності сприяють концентрації напружень і стомлюваності, корозії металу. Щоб забезпечити необхідну якість виробу, обмежують припустиму шершавість, враховуючи функціональне призначення поверхні деталі. Шершавість вільних поверхонь може не контролюватися.

Шершавість визначають на базовій довжині l будь-якої ділянки однаково обробленої поверхні, що має ширину не меншу від базової довжини. При більшій шершавості користуються більшою базовою довжиною, яку вибирають з ряду значень: 0,08; 0,25; 0,8; 2,5; 8,0 і 25 мм.

Середню лінію профілю m проводять на базовій довжині l так, щоб сума площин над нею під виступами дорівнювала сумі площин під нею над западинами. Вона має форму деталі номінальної поверхні і є базою для визначення числових значень або параметрів шершавості, які можна об’єднати в три групи: висотні, пов’язані з висотою нерівностей; крокові в напрямку довжини профілю і опорні, визначені формою нерівностей.

Висотних параметрів нараховується три:

1) Найбільша висота нерівності профілю Rmax дорівнює сумі висоти найбільшого виступу профілю Rр і глибини найбільшої западини Rv в межах базової довжини l:

Rmax = Rр + Rv

2) Висота нерівностей профілю за десятьма точками Rz, дорівнює сумі середнього значення висот п’яти найбільших виступів |урі| і середнього абсолютного значення заглибин п’яти найбільших западин |уvі| в межах базової довжини l:

![]() .

.

3) Середнє арифметичне відхилення профілю Rа дорівнює середньому арифметичному абсолютних значень відхилень профілю від середньої лінії |v| в межах базової довжини l:

![]()

Або приблизно від кінцевої кількості n абсолютних значень відхилень профілю |уі| на базовій довжині l.

Переважне застосування має Ra.

Таблиця 2.5. Співвідношення базової довжини і висотних параметрів

Базова довжина l, мм |

Висотні параметри шершавості, мкм |

|

Rmax, Rz |

Ra |

|

0,08 |

Від 0,025 до 0,1 |

Від 0,006 до 0,02 |

0,25 |

Більше 0,1 до 1,6 |

Більше 0,02 до 0,32 |

0,80 |

«1,6» до 10,0 |

«0,32» до 2,5 |

2,5 |

«10,0» до 40,0 |

«2,5» до 10,0 |

8,0 |

«40,0» до 320,0 |

«10,0» до 80,0 |

25,0 |

«320,0» до 1600,0 |

«80,0» до 100,0 |

Примітка: Переважно використовують такі значення параметрів: 0,008; 0,010; 0,012; 0,025; 0,050; 0,100; 0,20; 0,40; 0,80; 1,6; 3,2; 6,3; 12,5; 25; 50; 100 мкм.

Крокових параметрів нараховується два:

1) Середній крок нерівностей профілю Sm в межах базової довжини l:

![]() ,

,

де Sm – і-й крок нерівностей, дорівнює довжині відрізка середньої лінії m, який перетинає профіль в трьох сусідніх точках;

п – число кроків нерівностей на базовій довжині l.

2) Середній крок місцевих виступів S

![]() ,

,

де Sі – і-й крок сусідніх виступів (див. рисунок 2.6.);

п – число кроків місцевих виступів на базовій довжині l.

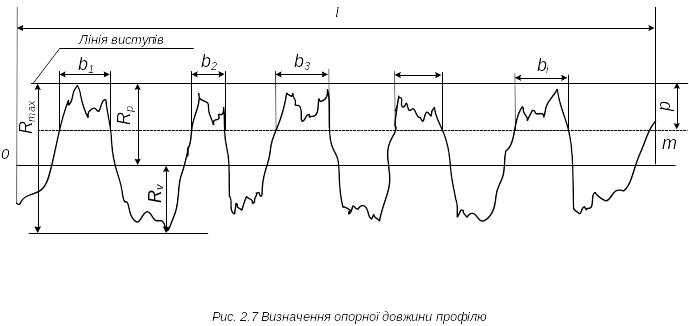

Опорний параметр і-форма нерівностей характеризують наступним чином. Пперетинають нерівності лінією на однаковому рівні січення р від лінії виступів – ця відстань може складати р=S; 10;20; 30; 40; 50; 60; 70; 80; 90 % від Rmax. Ця лінія перетинає виступи на довжині відрізків b1, b2 … bi (рисунок 2.7.); їх сума становить опорну довжину профілю на рівні р.

1) Опорна довжина профілю на рівні р дорівнює:

![]() ,

,

2) Відносна опорна довжина профілю на базовій довжині l дорівнює:

tp=ηp/l

Застосовують такі значення tp,%: 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90.

Наприклад, при перетині нерівностей лінією на відстані р=60% від Rmax записують; t60=70±10. Вона характеризує можливість зім’яти виступи поверхні при посадці з натягом або стерти вершини виступів при роботі рухомих з’єднань.

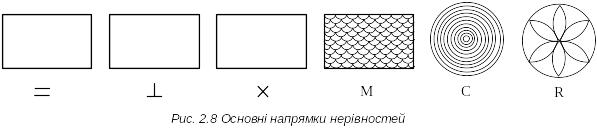

Напрямок нерівностей – умовний малюнок, утворений на поверхні ріжучими інструментами; основні типи (рисунок 2.8.) позначають так:

паралельне = ; перпендикулярне ; перехресне ; довільне М; колоподібне С; радіальне R.

Оцінка шершавості в залежності від експлуатаційних умов роботи деталі і потрібної якості, робиться частиною параметрів, зазначених в таблиці 2.6.

Таблиця 2.6. Вибір параметрів шершавості

Умови роботи поверхонь деталей |

Параметри шершавості |

Технічні умови |

Нерухомі з’єднання деталей (з натягом, пресові) |

Ra, (Rz) |

Гарантовано витримувати певні зусилля залишаючись нерухомими |

Герметичні з’єднання деталей |

Ra, (Rz), tp |

Рівномірне зминання вершин виступів |

Поверхні зазнають контактні напруження |

Ra, (Rz), tp |

Висока контактна жорсткість і міцність |

Працюють в умовах тертя ковзання і кочення, піддаються зносу |

Ra, (Rz), tp напрямок нерівностей |

Зносостійкість при відповідному терті |

Поверхні зазнають змінних навантажень |

Rmax, (Sm), S напрямок нерівностей |

Вібростійкість і міцність при циклічних навантаженнях |

Таблиця 2.7. Найбільше значення середнього арифметичного відхилення профілю Ra (мкм)

Допуск розміру за квалітетами |

Допуск форми від допуску розміру, % |

Номінальні розміри, мм |

|||

До 18 |

Більше 18 до 50 |

Більше 50 до 120 |

Більше 120 до 500 |

||

|

100 |

0,4 |

0,8 |

1,6 |

1,6 |

ІТ5 |

60 |

0,2 |

0,4 |

0,8 |

0,8 |

|

40 |

0,1 |

0,2 |

0,4 |

0,4 |

ІТ6 |

100 |

0,8 |

1,6 |

1,6 |

3,2 |

|

60 |

0,4 |

0,8 |

0,8 |

1,6 |

|

40 |

0,2 |

0,4 |

0,4 |

0,8 |

ІТ 7 |

100 |

1,6 |

3,2 |

3,2 |

|

|

60 |

0,8 |

1,6 |

1,6 |

3,2 |

|

40 |

0,4 |

0,8 |

0,8 |

1,6 |

ІТ 8 |

100 |

1,6 |

3,2 |

3,2 |

6,3 |

|

60 |

0,8 |

1,6 |

3,2 |

3,2 |

|

40 |

0,4 |

0,8 |

1.6 |

1.6 |

ІТ 9 |

100 і 60 |

3,2 |

3,2 |

6,3 |

6,3 |

|

40 |

1,6 |

3,2 |

3,2 |

6,3 |

|

25 |

0,8 |

1 1.6 |

1,6 |

3,2 |

ІТ 10 |

100 і 60 |

3,2 |

6,3 |

6,3 |

6,3 |

|

40 25 |

1,6 0,8 |

3,2 1,6 |

3,2 1,6 |

6,3 3,2 |

ІТ 11 |

100 і 60 40 25 |

6,3 3,2 1,6 |

6,3 3,2 1,6 |

12,5 6,3 3,2 |

12,5 6,3 3,2 |

ІТ 12 ІТ ІЗ |

100 і 60 40 |

12,5 6,3 |

12,5 6,3 |

25 12,5 |

25 12,5 |

ІТ 14 ІТ 15 |

100 і 60 40 |

12,5 12,5 |

25 12,5 |

50 25 |

50 25 |

Вибираючи висотні параметри, перевагу надають середньому арифметичному відхиленню Ra найбільше значення його в залежності від допуску розміру і форми наведені в таблиці 2.7.

Приклад 2.6. На кресленні вала проставлений розмір під з’єднання з натягом Ø30р6, параметр шершавості відсутній. Призначити вид остаточної обробки і параметр шершавості.

Рішення: Для нерухомих з’єднань параметри шершавості за таблицею 2.6. Ra або Rz; надаємо перевагу Ra . За таблицею 2.7 для 6-го квалітету і Ø 30 можна вибрати Ra, 1,6; 0,8 і 0,4 мкм. Для посадки з натягом треба обмежити відхилення форми і розташування, тому вибираємо допуск форми 60% від допуску розміру і визначаємо Ra =0,8 мкм. Враховуючи приклади таблиці 1,4, призначаємо остаточну обробку: чистове шліфування.