- •1.Допуски та посадки гладких з’єднань

- •Взаємозамінність деталей

- •Розміри деталей

- •Відхилення розмірів деталей

- •1.4. Допуск, поле допуску

- •1.5. Точність розмірів

- •1.6. Посадки

- •1 7. Посадки в системі отвору та в системі вала

- •1.8.Система допусків і посадок ост

- •1.9. Міжнародна система допусків і посадок

- •1.10 Поля допусків в міжнародній системі

- •1.11. Посадки в міжнародній системі

- •1.12 Вибір точності, допусків і посадок

- •1.13 Позначення граничних відхилень,допусків і посадок

- •1.14 Граничні відхилення розмірів з невказаними допусками

- •2. Точність форми і шершавість деталей.

- •2.1 Взаємозамінність за формою і розташуванням поверхонь.

- •2.2. Відхилення і допуски форми.

- •2.3. Відхилення і допуски розташування

- •2.4 Сумарне відхилення форми та розташування, їх допуски.

- •2.5 Незалежний і залежний допуски

- •2.6. Позначення допусків форми і розташування поверхонь на кресленнях

- •2.6 Шершавість поверхонь

- •2.7. Позначення на кресленнях шершавості поверхонь

- •2.8. Хвильовість поверхні

- •3.2 Допуски і посадки шпоночних з’єднань

![]() Київський

енергетичний коледж

Київський

енергетичний коледж

Допуски та посадки

на монтажі та ремонті

теплоенергетичного устаткування

Київ 2013

1.Допуски та посадки гладких з’єднань

Взаємозамінність деталей

Взаємозамінність – це властивість деталі або складової частини виробу, яка дає можливість застосовувати її замість другої деталі без додаткової обробки з збереженням заданої якості виробу. При цьому спрощується і подальший ремонт виробу тому, що будь-яка зношена або зламана деталь чи вузол може бути замінена новою без доопрацювання, підгонки чи приладжування. Робити таку повну взаємозамінність часто недоцільно, бо необхідно виготовляти деталі з високою точністю, яку технологічно важко досягти та економічно невигідно виконувати. Тому передбачають або додаткову підгонку, або підбирання деталей між собою за розмірами так, щоб вони найкраще пасували (неповна взаємозамінність). Для полегшення підбирання їх сортують на групи; таку взаємозамінність називають неповною груповою. Взаємозамінність базується на стандартизації, зокрема, на допусках і посадках, залежить від пасування поверхонь деталей між собою.

Поверхні деталі за формою бувають: плоскі, сферичні, конічні та іншої часто складної форми. В відношенні до інших деталей поверхні можна розділити на спряженні та вільні (неспряжені). Вільні поверхні не межують з іншими, не входять в з’єднання або спряження з поверхнями інших деталей.

Спряжені поверхні деталей з’єднуються між собою, межують між собою або поверхня однієї деталі входить в другу. Поверхні валів, бокові грані шпонок інші спряжені поверхні охоплюються зовнішніми деталями. Всі охоплювані деталі умовно називають валами (рисунок 1.1), а поверхні зовнішніх деталей, що охоплюють внутрішні, називають отворами.

Розміри деталей

Розмір - це чисельне значення лінійної величини (діаметра, довжини, ширини, висоти та інших) в вибраних одиницях вимірювання.

В машинобудуванні розміри вимірюють в міліметрах, на кресленнях позначення «мм» не проставляють. Точність вимірювання деталі забезпечує її взаємозамінність.

Номінальний розмір основний для деталі чи з’єднання. Його встановлюють розрахунком методом та з функціонального призначення, округляють до більшої величини так, щоб він відповідав значенням рядів нормальних лінійних розмірів (переважних чисел) згідно стандарту (таблиця 1.1). Номінальний розмір – це тей розмір, який проставляють на кресленнях.

Номінальний розмір діаметра вала (номінальний діаметр) позначають літерою d.

Номінальний розмір діаметра отвору (номінальний діаметр) позначають літерою D.

Спряжені поверхні мають загальний номінальний розмір з’єднання, тобто D=d. Відносно номінального розміру визначають інші розміри та відраховують відхилення. Дійсний розмір визначають вимірюванням готової деталі з припустимою похибкою, вибір вимірювальних засобів узгоджують з необхідною точністю. Технологічно неможливо та економічно недоцільно намагатися виготовити деталі точно під номінальний розмір. Достатньо лише обробити деталі так, щоб дійсний розмір не виходив за межі граничних розмірів, заздалегідь визначених з достатньою точністю.

Граничні розміри – це два крайні припустимі розміри (найбільший та найменший розмір) між якими мусить знаходитися дійсний розмір (він також може дорівнювати їм).

Найбільший граничний розмір – більший з двох граничних розмірів, позначають для валу dmax, а для отвору – Dmax.

Найменший граничний розмір – менший з двох граничних розмірів, позначають для валу dmin, а для отвору – Dmin.

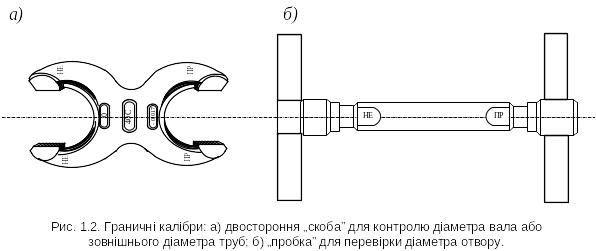

Ці розміри заздалегідь призначають в залежності від необхідної точності виготовлення. Користуючись найбільшим та найменшим граничними розмірами легко перевірити придатність деталей. Для цього виготовляють спеціальні граничні калібри (рисунок 1.2).

Калібр ( від франц. calibre) – безшкальний інструмент, призначений для контролю розмірів, форми і взаємного розташування поверхонь деталі.

Калібри бувають граничними і нормальними. Нормальний калібр (шаблон) застосовується для перевірки складних профілів. Граничний калібр має прохідну і непрохідну сторони (верхнє та нижнє відхилення номінального розміру), що дозволяє контролювати розмір в полі допуску. Граничні калібри застосовуються для виміру циліндричних, конусних, різьбових та шліцьових поверхонь. При конструюванні граничних калібрів повинен виконуватися принцип Тейлора, згідно з яким прохідний калібр є прототипом спряженої деталі і контролює розмір по всій довжині з’єднання з урахуванням похибок форми. Непрохідний калібр повинен контролювати тільки власне розмір деталі і тому має малу довжину для усунення впливу похибок форми.

Види граничних калібрів: калібр-скоба, калібр-пробка, різьбовий калібр-пробка, різьбовий калібр-кільце і т. д.

Один бік «скоби» непрохідний, позначений (НЕ), який має найменший граничний розмір Dmin мусить не пропускати вал. Якщо це так, то тоді його дійсний розмір d>Dmin. Якщо вал заходить в (НЕ), то його діаметр менше припустимого і вал бракують. Другий бік скоби прохідний (ПР), має найбільший граничний розмір Dmax і вал мусить легко в неї входити. Якщо це так, то тоді його дійсний розмір d<Dmax. В придатного вала Dmin<d< Dmax.

Якщо вал не входить в (ПР), то його діаметр занадто великий і його також бракують і виправляють подальшою обробкою. Таким же граничним калібром перевіряють труби котла при ремонті. Якщо труба не заходить в (ПР) її зовнішній діаметр занадто збільшився внаслідок текучості металу від високих параметрів робочого середовища, вона підлягає заміні. Якщо вона заходить в (НЕ), її зовнішній діаметр значно зменшився внаслідок корозії і вона теж підлягає заміні.

Граничним калібром «пробкою» зручно перевіряти, зокрема отвори в трубних дошках конденсаторів, підігрівників перед вальцюванням в них трубок.