- •36. Анализатор метана ат1.1 96

- •2 Требования к системе автоматизации процесса проходки горных выработок

- •3 Обзор существующих средств и систем автоматизации процесса проходки горных выработок.

- •4 Охарактеризовать пропорционально-интегральный регулятор с импульсной защитой приз-м

- •5. Охарактеризовать устройство предупредительной сигнализации типа пс-ку для проходческих машин с электроприводом

- •6 Обосновать функции и структурную схему системы автоматизации

- •7 Охарактеризовать комплекс устройств автоматизации проходческих комбайнов типа куап

- •8 Охарактеризовать аппаратуру дистанционного управления горно-проходческими машинами аду

- •9 Принципы автоматической ориентации проходческого комбайна

- •10 Принципы автоматизации буровых установок шахты

- •11 Конвейерный транспорт шахты как объект автоматизации

- •12 Требования к системам автоматизации по защите конвейерных линий

- •13 Требования к системам автоматизации по блокировкам конвейерных линий

- •14 Перечень известных средств и систем автоматизации конвейерных линий

- •15 Охарактеристика комплекса автоматизированного управления конвейерами типа аук – 1м

- •16 Охарактеризовать систему автоматизированного управления конвейерными линиями саукл

- •Состав паппаратуры саукл

- •17 Охарактеризовать устройство контроля информации типа уки

- •18 Охарактеризовать аппарат контроля скорости и пробуксовки типа ксп

- •19 Принципы автоматического управления конвейерными линиями

- •20 Технологический процесс рельсового транспорта шахты как объект автоматизации

- •Автоматизация погрузочных пунктов.

- •21 Охарактеризовать аппаратуру автоматической блокировки стрелок и сигналов абсс.1м

- •22 Технические средства управления приводом электровоза

- •23 Автоматизация погрузочных пунктов

- •24 Автоматизация разгрузки вагонеток

- •Функции аппаратуры автоматизации одноконцевой канатной откатки акин.Л

- •Охарактеризовать аппаратуру автоматизации вентиляторов местного проветривания аптв Назначение

- •Обзор существующих средств автоматизации вентиляторов главного проветривания

- •Охарактеризовать аппаратуру автоматизации вентиляторов главного проветривания типа укав-м

- •Охарактеризовать унифицированную аппаратуру автоматизации шахтных калориферных установок типа аку-3.1м

- •30 Технологический процесс водоотлива шахты как объект автоматизации

- •31 Обзор существующих средств автоматизации насосных установок главного водоотлива

- •32 Охарактеризовать аппаратуру автоматизации главной водоотливной установки типа вав - 1м

- •33 Турбокомпрессорный агрегат системы пневмоснабжения шахты как объект автоматизации

- •34 Охарактеризовать аппаратуру автоматизации компрессорной

- •«Автоматическая газовая защита»

- •Назначение

- •Анализатор метана ат1.1

- •Электрические цепи преобразователя ппи и датчика дмв имеют уровень искробезопасности Иа, который обеспечивается малой потребляемой мощностью, ограничениям токов схемы до искробезопасных значений.

8 Охарактеризовать аппаратуру дистанционного управления горно-проходческими машинами аду

Аппаратура АДУ предназначена для управления основными механизмами горно-проходческих машин с переносного пульта управления (ППУ); соединенного с машиной токоведущей перемычкой, с удобного и безопасного места в зоне видимости машины.

Элементы аппаратуры рассчитаны на работу с погрузочными машинами, проходческими комбайнами в подземных выработках шахт, опасных по газу или пыли.

Аппаратура в зависимости от назначения (для проходческих комбайнов ГПК-Г, К-56МГ; породопогрузочной машины 1ПНБ-2Д, проходческо-очистных комбайнов УРАЛ-10А и УРАЛ-20А, породопогрузочной машины 2ПНБ-2Д, проходческого комбайна ГПКС),

Аппаратура выпускается в следующих модификациях : АДУ-0, АДУ-1, АДУ-2, АДУ-3, АДУ-4.

Аппаратура совместно с электрогидравлической системой и магнитной станцией обеспечивает управление с переносного пульта механизмами горно-проходческих машин: магистральным пускателем, подающим питание на машину; гидроприводами механизмов; контакторами электроприводов.

Аппаратура АДУ (см. рисунок) содержит: переносной пульт управления ППУ механизмами горно-проходческих машин с удобного, безопасного для машиниста места; панель релейную с контролем ПРК для гальванической развязки цепей пульта управления от цепей исполнительных элементов; релейную панель (на рисунке не показана), по назначению и принципу действия аналогичную ПРК; блок запуска БЗ для выдачи разрешения на запуск электроприводов машины только после подачи предупредительного сигнала; тиристорную панель ПТ для включения и отключения контакторов электродвигателей с потребляемым током до 5 А и напряжением питания 36 В; источник питания ИП для подачи питания к цепям управления в ППУ, к ПРК и электромагнитам ЭМ; ящик зажимов (клеммная коробка) КК для комутации цепей электромагнитов гидроблока; блок разгрузки гидроблока БРГ для включения электромагнита разгрузочного гидрораспределителя при включении одного или нескольких электромагнитов командных гидрораспределителей гидроблока.

9 Принципы автоматической ориентации проходческого комбайна

в пространстве

Автоматизация процесса ориентации проходческих комбайнов в пространстве является одной из сложнейших и важных задач.

Каждая горная выработка шахты должна иметь строго установленное направление. От точности выдерживания направления зависят точность вскрытия пластов полезного ископаемого, сток воды по выработкам, работа внутришахтного транспорта и т.д. Точность направления выработок традиционно контролируется маркшейдерским надзором путем периодических замеров, выполняемых вручную. Такой контроль не исключает ошибок при проходке и связан с затратами средств на исправление выработок. Если проводятся выработки буровзрывным способом или гидравлическим, иного способа контроля направления выработки применить невозможно. При проведении выработок с помощью проходческих комбайнов, обеспечивающих высокие скорости проходки, маркшейдерский контроль, требующий относительно много времени и остановки комбайна на время проведения замеров, существенно сдерживает его производительность. Необходимо переходить от периодического контроля к непрерывному, что требует использования средств автоматизации.

При этом следует заметить, что автоматизация направления движения для горнопроходческих комбайнов целесообразна в том случае, когда механизм комбайна может поддерживать заданное направление и отрабатывать с помощью системы автоматизации возникающие отклонения от заданного направления движения. Управление должно стабилизировать направление движения комбайна в вертикальной и горизонтальной плоскостях и крен (поворот вокруг продольной горизонтальной оси), и в случае отклонения комбайна от заданного направления воздействовать на элементы комбайна так, чтобы отклонение не превышало допустимых пределов. Изменение направления движения в вертикальной плоскости производится перемещением исполнительного органа вверх или вниз, в горизонтальной—гусеничным ходом и распорными домкратами, ликвидация крена—исполнительным органом и домкратами. Следовательно, механизм комбайна должен обладать устойчивостью и управляемостью в горизонтальной и вертикальной областях перемещения комбайна (под “управляемостью” машины следует понимать способности механизма комбайна обеспечивать принудительное движение всех звеньев его кинематической цепи под влиянием управляющих воздействий независимо от возмущающего воздействия внешних сил; под “устойчивостью” следует понимать равновесие механизма комбайна под действием всех внешних сил).

Автоматизация управления направлением движения проходческого комбайна усложняется тем, что он, объект автоматизации, при движении в пространстве не обладает самовыравниванием. Как любое свободное твердое тело, комбайн имеет шесть степеней подвижности: прямолинейные движения по трем перпендикулярным направлениям и вращение вокруг трех перпендикулярных осей. В горной выработке под действием внутренних и внешних сил комбайн может неограниченно двигаться в направлении равнодействующей и этих сил.

Выполнение указанных функций может обеспечить замкнутая система автоматического управления, которая должна включать: устройство, контролирующее направление движения комбайна и формирующее сигнал, пропорциональный отклонению действительного направления движения от заданного; устройство, вырабатывающее команды на органы управления комбайном с целью уменьшения отклонения контролирующих параметров от заданных величин.

Для осуществления направленного движения проходческих комбайнов необходимо измерять координаты образующей точки в заданной системе отсчета, связанной с выработкой. Способы нахождения координат определяют в основном принципы осуществления систем направленного движения комбайнов. Можно отметить следующие способы: оптические (световые, инфракрасные лучи, луч лазера); гравитационные (маятники, уровни); геодезические (автоматы-нивелиры, планограммы); механические (струна, трос); гироскопические (гировертикаль, гирокомпас); магнитные (компас с магнитомодуляционным датчиком, с датчиком Холла).

Непосредственное измерение координаты возможно при механическом и оптическом способах, так как они обеспечивают прямую связь комбайна с неподвижной системой координат отсчета.

Остальные способы требуют дополнительных расчетов (специальных вычислительных устройств), позволяющих преобразовать измеряемую величину в координату точки, связанной с комбайном. Эти способы являются косвенными способами и в большинстве случаев требуют однократного или двукратного интегрирования некоторой функции измеряемой величины в функции пройденного пути. Косвенные способы, несмотря на относительную сложность определения координаты главной образующей точки, являются перспективными, так как обеспечивают автономное (связанное только с комбайном) движение по траектории любой формы, что необходимо для решения задач безлюдной выемки угля.

Для осуществления направленного движения проходческих комбайнов необходимо измерять координаты образующей точки в заданной системе отсчета, связанной с выработкой. Способы нахождения координат в определяют в основном принципы осуществления систем направленного движения комбайнов. Можно отметить следующие способы: оптические (световые, инфракрасные лучи, луч лазера); гравитационные (маятники, уровни); геодезические (автоматы-нивелиры, планограммы); механические (струна, трос); гироскопические (гировертикаль, гирокомпас); магнитные (компас с магнитомодуляционным датчиком, с датчиком Холла). Непосредственное измерение координаты возможно при оптическом и механическом способе, так как они обеспечивают прямую связь комбайна с неподвижной системой координат отсчета. Остальные способы требуют дополнительных расчетов (специальных вычислительных устройств), позволяющих преобразовать измеряемую величину в координату точки, связанной с комбайном. Эти способы являются косвенными способами и в большинстве случаев требуют однократного или двукратного интегрирования некоторой функции измеряемой величины в функции пройденного пути. Косвенные способы, несмотря на относительную сложность определения координаты главной образующей точки, являются перспективными, так как обеспечивают автономное (связанное только с комбайном) движение по траектории любой формы, что необходимо для решения задач безлюдной выемки угля.

Остановимся на основных способах автоматического контроля.

1. Способ автоматической привязки к неподвижной системе отсчета с помощью струны, основанный на фиксации двух точек отрезка прямой, параллельной оси комбайна. Гибкая нить закрепляется в неподвижной точке А выработки, проходит через индуктивный датчик ДИ и фиксируется на барабанчике в точке Б, установленном на комбайне. По мере перемещения комбайна нить сматывается с барабанчика Б. (натяжение нити с увеличением ее длины должно увеличиваться так, чтобы исключить влияние веса нити на отсчеты) При отклонении комбайна от заданной линии якорь ДИ, жестко соединенный с гибкой нитью, будет перемещаться относительно неподвижного ярма, и на выходе ДИ появиться напряжение, соответствующее по знаку - направлению отклонения, а по амплитуде — величине отклонения. Зная длину базы (расстояние от А до ДИ) и длину нити (от А до Б), можно определить положение точки Б. Способ дает привязку одной точки комбайна и наиболее пригоден для измерения отклонений в горизонтальной плоскости. Недостатком способа является: - необходимость переноса закрепленного конца струны и датчика с участием маркшейдера; -непригодность для искривленных участков выработки: - отсутствие привязки второй точки комбайна, что не позволяет судить о фактическом положении его оси в пространстве.

2. При проведении прямолинейных выработок наиболее перспективным является контроль направления движения проходческого комбайна с помощью лазерного луча.

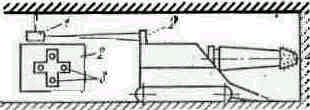

Лазерный излучатель 1 на расстоянии до 1000м (содержание пыли в атмосфере должно быть меньше 50 мг/м3 при относительной влажности 98—100%) неподвижно закрепляется в горной выработке позади комбайна в точке, координаты которой известны, а направление луча выставляется по заданному направлению выработки. На комбайне устанавливается приемник лазерного излучения 2 с фотосопротивлением З. Если комбайн движется по заданному направлению, лазерный луч находится в центре приемника и не засвечивает фотосопротивления, а если комбайн отклоняется от заданного направления, луч лазера засвечивает одно из фотосопротивлений и в зависимости от того, какое именно, формируется команда на органы управления комбайном, которые должны возвратить его к заданному направлению.

Для передачи командной и измерительной информации разработана лазерная система телеуправления горными машинами ЛАСТУГМ-1, которая предназначена для дистанционного управления горнопроходческими комбайнами, механизированными щитами, погрузочными машинами и бурильными установками. В системе использован гелий-неоновый лазерный излучатель ЛГ-56 мощностью 2 мВт. Фотоприемник выполнен на фотоэлектронном умножителе ФЭУ-51 и установлен на поворотном устройстве, которое обеспечивает поиск луча и непрерывное слежение за ним в ходе работы. Дальность действия ЛАСТУГМ-1 составляет 300 м при средней запыленности атмосферы до 50 мг/м3 и влажности до 94%

На плакате приведена блок-схема системы ЛАСТУГМ- 1, которая работает следующим образом. От источника лазерного излучения G через модулятор UB модулированный поток, пройдя по выработке, поступает на приемную матрицу (экран) с фотодатчиками BL, которая установлена на комбайне.

В системе используется модулированный поток для того, чтобы фотодатчики ВL1—BL4 не реагировали на другие немодулированные потоки (свет лампочки, фара). На экране луч лазера образует четкое видимое световое пятно, которое на рисунке выделено штриховкой.

Когда комбайн движется точно по заданному направлению, это пятно не накрывает фотодатчики. Если комбайн отклонится от заданного направления, световое пятно накроет один из фотодатчиков. Например, если комбайн отклонится вправо от горизонтальной оси, то световое пятно накроет фотодатчик BL1. При этом, через усилитель Л1 сигнал фотодатчика BL1 поступит на блок управления приводами БУП, который выдаст команду на тот привод М который начнет возвращать комбайн в первоначальное заданное положение.

Для повышения устойчивости системы автоматической ориентации в нее введена обратная связь по положению приводов, выполненная датчиками положения В, и блоком обратной связи БОС.В процессе управления БОС обеспечивает перемещение экрана в противоположную сторону от смещения комбайна (отрицательная обратная связь) и таким образом реализует пропорциональный закон регулирования.