- •Преимущества щековых дробилок:

- •Недостатки щековых дробилок:

- •Грузопотоки

- •Охладители агломерата и возврата

- •Способы подачи шихтовых материалов к зудп

- •Работа скипового подъёмника

- •Скипы и лебёдки скипового подъёмника

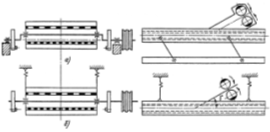

- •Конвейерный подъёмник шихтовых материалов к зудп.

- •Колошниковое устройство дп с двухконусным зу.

- •Многоконусные и безконусные зу.

- •Машины для вскрытия чугунной лётки

- •Машины для забивки чугунной лётки

- •Способы уборки и переработки жидких продуктов плавки доменных цехов

- •Разливочные машины чугуна (рмч)

- •Способы подачи дутья в доменную печь, схема воздушных и газовых трактов дп.

- •Комплекс воздухонагревателей дп

- •Комплекс газоочистки дп

- •Стружкодробилки

- •Доставка жидкого чугуна в сталеплавильные цехи

- •Стандартные миксеры

-------------------------------------------------------------------------------------------------------------------------------------------

Требования к технологическим машинам, агрегатам и аппаратам металлургического производства.

Технологическая машина должна отвечать следующим требованиям:

Технологическим;

Техники безопасности;

Производственной санитарии;

Эргономики и эстетики.

Машины должны соответствовать современному уровню развития технологии обработки продуктов общественного питания, и обеспечивать высокие технико-экономические показатели. Для облегчения сборки машина должна состоять из отдельных узлов и деталей и соответствовать современным требованиям стандартизации и унификации.

Стандартизацией называется установление обязательных норм и требований, которым должны отвечать детали иузлы машин.

Унификация - это устранение излишнего многообразия типоразмеров и марок машин и механизмов, использование деталей и узлов из ранее испытанных машин.

-------------------------------------------------------------------------------------------------------------------------------------------

Назначение и типы оборудования для дробления, измельчения и грохочения.

Щековые дробилки – применяются для крупного и среднего дробления.

Конусные дробилки применяются для переработки различных горных пород на всех стадиях дробления.В зависимости от назначения их разделяют на дробилки для крупного (ККД), среднего (КСД) и мелкого (КМД) дробления.

Валковые

дробилки – применяются для среднего и

мелкого дробления материалов в основном

средней прочности до

- на гладких и рифленых валках и мягких

материалов до

- на гладких и рифленых валках и мягких

материалов до на зубчатых валках.

на зубчатых валках.

Дробилки ударного действия – применяются в основном для измельчения малоабразивных материалов средней прочности (известняка, доломитов, мергеля, угля, каменной соли и др.), в некоторых случаях применяют для переработки материалов с повышенной прочностью и абразивностью (асбестовые руды, шлаки и т.д.).

Помол материала осуществляется в результате истирания при относительном перемещении мелющих тел и частиц материала, а также ударов тел по материалу при падении их с некоторой высоты.

В современном производстве для помола используют барабанные (шаровые и стержневые), среднеходные, ударные, вибрационные и струйные машины (МЕЛЬНИЦЫ).

-------------------------------------------------------------------------------------------------------------------------------------------

Назначение, конструкция и принцип работы щековых и конусных дробилок. Достоинства и недостатки.

Щековые дробилки. Щековые дробилки применяют для крупного и среднего дробления. Принцип работы щековой дробилки заключается в следующем. В камеру дробления, имеющую форму клина и образованную двумя щеками, из которых одна в большинстве случаев является неподвижной, а другая подвижной, подается материал, подлежащий дроблению. Клинообразная форма камеры дробления обеспечивает расположение более крупных кусков материала сверху, менее крупных - внизу. Подвижная щека периодически приближается к неподвижной. При сближении щек (ход сжатия) куски материала подвергаются дроблению. При отходе подвижной щеки (холостой ход) куски материала подвигаются вниз под действием силы тяжести и занимают новое положение или выходят из камеры дробления, если их размеры стали меньше наиболее узкой части камеры, называемой выходной щелью. Затем цикл повторяется.

Преимущества щековых дробилок:

Щековые дробилки просты и дешевы в эксплуатации благодаря своей несложной конструкции и малому количеству деталей, подверженных быстрому износу. Ремонт и обслуживание также малозатратны и технически несложны;

Благодаря своим небольшим размерам легко монтируются и транспортируются, и являются наилучшим решением для передвижных дробильных комплексов;

Непритязательность к внешним факторам позволяет использовать их практически в любых условиях;

Разгрузочная щель управляется гидравлическим приводом, благодаря чему ее регулировка происходит быстро и просто;

Дробилки всех типов и размеров оснащены зафиксированными щеками охватывающей формы, что предохраняет станину устройства от преждевременного изнашивания;

Недостатки щековых дробилок:

Щековые дробилки выдают конечный материал с большим процентом лещадных зерен, поэтому не подходят для более мелкого дробления;

На материалах упругих или вязких - древесине, полимерах, некоторых металлических сплавах их использование невозможно;

Конусные дробилки. При переработке различных горных пород на всех стадиях дробления широко используют конусные дробилки. В зависимости от назначения их разделяют на дробилки для крупного (ККД), среднего (КСД) и мелкого (КМД) дробления. Дробилки ККД характеризуются шириной приемной щели и в зависимости от типоразмера могут принимать куски горной породы размером 400-1200 мм, имеют разгрузочную щель 75-300 мм и производительность 150-2600 м3/ч. Дробилки КСД принимают куски размером 60-300 мм, размер их разгрузочной щели 12-60 мм, производительность 12-580 м3/ч. Дробилки КМД принимают куски размером 35-100 мм, имеют разгрузочную щель размером 3-15 мм, производительность 12-220 м3/ч. В конусных дробилках материал разрушается в камере дробления, образованной двумя коническими поверхностями, из которых одна (внешняя) неподвижная, а другая (внутренняя) подвижная.

Достоинство конусных дробилок - меньший удельный расход энергии и лучшее качество продукта дробления, чем у щековых дробилок.

Недостатки конусныхстружкодробилок – низкая степень дробления и использование ручного труда при загрузке.

-------------------------------------------------------------------------------------------------------------------------------------------

Назначение, конструкция и принцип работы молотковых и валковых дробилок. Достоинства и недостатки.

Молотковыестружкодробилки применяют для дробления стружки из малопластичных углеродистых и легированных сталей.

Молотковые дробилки применяют для дробления пород мягких и средней прочности (известняк, мел, сухие глины, каменный уголь и т. п.), а также для вторичного дробления известняков и мергелей высокой и средней прочности. Ограниченное применение они находят и для крупного дробления прочных пород.

Для измельчения вязких или липких материалов, а также материалов с содержанием влаги свыше 15% обычные молотковые дробилки не пригодны. Для материалов липких или содержащих глину, т. е. материалов, забивающих колосниковые решетки, применяют молотковые дробилки с подвижной плитой.

Дробление в молотковой дробилке осуществляется: ударами быстро вращающихся молотков непосредственно по кускам материала и ударами кусков друг о друга; ударами кусков материала о дробящие плиты, на которые они отбрасываются молотками; между молотками и дробящими плитами; между молотками и колосниковой решеткой. Наиболее эффективно дробление кусков ударами на лету.

Молотковые дробилки обладают следующими достоинствами: простота и компактность конструкции, достаточная надежность, небольшой вес, непрерывность работы, большая производительность, высокая степень измельчения. Молотковые дробилки, имеющие колосниковую решетку, не могут выдать куски размером более ширины щели между колосниками, т. е. имеют встроенный, неподвижный грохот, что выгодно отличает их от других дробильных машин (щековых, конусных и валковых).

Недостатки молотковых дробилок: быстрый износ молотков, особенно при дроблении абразивных материалов; при переработке материалов влажностью свыше 15% колосниковые решетки замазываются; при попадании в дробилку недробимых предметов возможны аварии.

Валковые дробилки. Рабочим органом валковой дробилки являются вращающиеся цилиндрические валки. Материал подается сверху, затягивается между валками или валком и футеровкой камеры дробления и дробится. Валковые дробилки применяют для среднего и мелкого дробления материалов в основном средней прочности (до σсж = 150 МПа) на гладких и рифленых валках и мягких материалов (до σсж = 80 МПа) - на зубчатых валках.

Валковые дробилки в основном применяют для вторичного дробления (среднего и мелкого). Их обычно используют при дроблении известняка, мергеля, мела, угля, глинистого сланца, шлака, полевого шпата, а также для измельчения (с одновременным раздавливанием) вязких и влажных материалов, например глин. На предприятиях цементной промышленности валковые дробилки применяют главным образом для измельчения мягких пород — мергеля, глины, мела.

Валковые дробилки отличаются многообразием конструктивных решений в зависимости от вида обрабатываемого сырья. Классифицируют их по следующим основным признакам.

По методу установки валков: дробилки с одной парой подвижных и другой парой неподвижных подшипников; дробилки с подвижно установленными подшипниками; дробилки с двумя закрепленными подшипниками.

По конструкции валков: дробилки с гладкими валками; дробилки с ребристыми валками; дробилки с зубчатыми валками; дробилки с гладким и винтовым валками.

По принципу действия: валковые дробилки, действующие раздавливанием; валковые дробилки, в которых раздавливание сочетается с истиранием, раскалыванием или разрыванием материала; валковые Дробилки, действующие раздавливанием и частичным ударом.

По количеству валков: одно-, двух-, трех- и четырех-валковые дробилки, реже пят и валковые.

-------------------------------------------------------------------------------------------------------------------------------------------

Назначение, типы конструкций и принцип работы мельниц и грохотов. Достоинства и недостатки.

Барабанные мельницы классифицируют: по режиму работы - на мельницы периодического и непрерывного действия; по способу измельчения - сухого и мокрого помола; по способу загрузки и разгрузки материалов - с загрузкой и разгрузкой через люк, с загрузкой и разгрузкой через пустотелые цапфы, с загрузкой через цапфу и разгрузкой через стенки барабана. Они могут работать в открытом и замкнутом цикле.

Вибрационные мельницы могут работать в режимах сухого и мокрого помола. При непрерывном измельчении вибрационная мельница работает в замкнутом цикле.

Струйные мельницы целесообразно использовать для одновременной сушки и помола сырьевых материалов, а также для среднего измельчения хрупких материалов с размерами частиц менее 5 мм до 10-40 мкм (остаток l...5% на сите № 0060) с производительностью 5...20 т/ч. Особенно 1ффективно их применение, когда недопустимо загрязнение материала металлическими частицами износа мелющих тел. Струйные мельницы классифицируют по технологическому назначению: с последовательнымизмельчением и разделением материала или с одновременным измельчением и разделением в одной камере; по виду энергоносителя: воздухо-струйные, пароструйные и газоструйные; по конструктивному признаку: сверхтонкого измельчения материала с вертикальной трубчатой или с плоской помольными камерами, а для тонкого измельчения с противоточной (эжекторной) камерой.

Мельницы истирающе-срезающего действия. Процесс измельчения в таких мельницах основан на принципе самоизмельчения истиранием (срезом). Измельчаемый материал располагается во вращающихся вокруг вертикальной оси камерах или при вращающемся роторе по периферии неподвижной камеры и под действием центробежных усилий "прилипает" к стенкам, одновременно подвергаясь давлению. В контактной зоне происходит самоизмельчение материала срезом (истиранием).

К достоинству таких мельниц следует отнести: энергетически экономичный способ - самоизмельчение срезом; нечувствительность к крупным кускам материала, твердым включениям; сравнительно небольшие габариты; отсутствие фундаментов.

В связи с высоким износом стенок помольных камер и рабочих органов не рекомендуется применение мельниц истирающе-срезающего действия для измельчения высокоабразивных материалов.

Сортирование производят на плоских или криволинейных поверхностях с отверстиями определенного размера. Такой процесс называется грохочением, а машины и устройства для этого - грохотами. Сыпучая смесь, поступающая на грохот, называется исходным материалом. Зерна материала, размер которых превышает размер отверстий поверхности грохочения, остаются на этой поверхности и называются надрешетными, или верхним классом; зерна материала, прошедшие через отверстия, - подрешетными, или нижним классом. Одна поверхность грохочения разделяет исходный материал на два класса. Если сортируемый материал последовательно проходит n поверхностей грохочения, то в результате получают n+1 классов.

Просеивающей поверхностью грохотов является колосниковая решетка, решето или сито, которые располагаются горизонтально или под углом к горизонту и приводятся в колебательное состояние. Благодаря колебательным движениям просеивающей поверхности материал, поступающий на нее, перемещается к разгрузочному концу грохота.

Различают сухой и мокрый способы грохочения. При мокром способе исходный материал поступает на грохот в виде пульпы или в сухом виде и на грохоте орошается водой. При таком грохочении материал не только разделятся по крупности, но и промывается.

Процесс грохочения принято оценивать двумя показателями: производительностью, т. е. количеством поступающего на грохот исходного материала в единицу времени, и эффективностью грохочения - отношением массы материала, прошедшей сквозь отверстия сита, к массе материала данной крупности, содержащейся в исходном продукте.

-------------------------------------------------------------------------------------------------------------------------------------------

Назначение, конструкция и принцип работы окомкователя барабанного типа. Достоинства и недостатки.

Окомкователи барабанные предназначены для окомкования и увлажнения агломерационной шихты с целью придания ей зернистости и повышенной газопроницаемости. Окомкователи применяются в одной технологической линии с агломерационными машинами.

Конструктивные особенности:

для повышения плавности вращения барабан выполнен из оптимального количества секций сварными усиленными бандажами, обработанными совместно с посадочными фланцами секций;

очистное устройство, встроенное в барабан, обеспечивает выравнивание гарнисажа (налипшего слоя шихты) и способствует повышению степени комкуемости шихты и плавности вращения барабана;

специальное уплотнение элеваторного типа исключает образование просыпи шихты между стационарной загрузочной течкой и вращающимся барабаном;

загрузочная течка снабжена вибрационным устройством, препятствующим налипанию шихты на стенки течки;

пневмогидравлические форсунки, примененные в системе увлажнения, позволяют использовать техническую воду;

система смазки подшипниковых узлов и рабочих поверхностей зубчатого зацепления и бандажей автоматическая.

-------------------------------------------------------------------------------------------------------------------------------------------

Назначение, общая конструкция и принцип работы агломерационной машины.

Агломерационные машины являются наиболее производительным оборудованием для окусования (спекания) рудной шахты в цветной и чёрной металлургии

Агломерационная машина представляет собой конвейер, состоящий из отдельных спекательных тележек.

На предприятиях цветной металлургии установлены агломерационные машины двух видов:

с прососом воздуха сверху вниз через слой шихты

с продувом шихты воздухом снизу вверх.

Агломерационная машина с просасыванием воздуха представляет собой медленно движущийся по рельсам конвейер, составленный из большого числа не связанных между собой спекательных тележек. Над верхней горизонтальной частью машины установлено загрузочное устройство, горн. Наполненные тележки проходит под горном и над вакуум-камерами, находящимися под разрежением, создаваемым эксгаустсром (нагнетателем). В зоне действия зажигательного горна происходит водсушиаание и горение верхнего слоя шахты. По мере продвижения тележек горение распространяется на нижние слои шихты, а верхние начинают охлаждаться просасываемым воздухом. Содержащийся в воздухе кислород поддерживает горение в самых нижних слоях шихты, расположенных на колосниковой решетке тележки.

Преимущества дутьевых машин перед машинами с процессом воздуха:

содержание сернистого ангидрида примерно в 3 раза больше, что позволяет рационально использовать машины в верно-кислом производстве, тем самым повысить рентабельность предприятия и снизить загрязнённость воздушного бассейна.

ликвидируется припекание шихты к колосникам и выплавление из неё металла (особенно свинца)

частично используются отходящие газы после их очистки для дутья.

повышенный срок службы паллет и колосников.

Недостатки машин:

большой удельный расход э/энергии, главным образом, дутьевыми вентиляторами

более сложная конструкция с большим числом механизмов

высокие требования к герметичности укрытия рабочей ветви.

Агломерацию применяют в производстве свинца, меди, никеля и пирометаллургии цинка.

-------------------------------------------------------------------------------------------------------------------------------------------

Конструкция и назначение спекательных тележек, приводов тележек и уплотнений вакуум-камер алгомашины.

Спекательная тележка представляет собой прямоугольный стальной литой корпус, опирающийся на четыре ходовых ролика.

Боковые стороны паллеты ограничены съемными бортами. Между ребрами корпуса донная поверхность выложена из колесников. В начале рабочей ветви на колосники загружается питателями тонкий (до 20 мм) слой постели, закрывающей щели между колосниками, затем основная шихта слоем до 350 мм. После этого паллеты проходят под зажигательным горном 3 ,где начинается процесс спекания. Через слой шихты просасывается или продувается воздух, для этого используются камеры рабочей ветви и тягодутьевые средства. В момент окончания спекания всего слоя шихты паллеты подходят к разгрузочной части, переворачиваются колосниками вниз и спекшаяся шихта (агломерат) разгружается (сползает) с паллет.

Тележки спекательные предназначены для установки на агломерационной конвейерной машине и представляют собой одну из многих секций этого конвейера, подающего рудное сырье на обжиг.

Тележка состоит из литого корпуса, опирающегося на четыре ходовых ролика, смонтированных на подшипниках качения. Корпус снабжен бортами, изготовленными из жаростойкой стали. В нижней части корпуса установлены жаростойкие колосники и уплотнительные устройства для вакуумной системы удаления россыпи.

-------------------------------------------------------------------------------------------------------------------------------------------

Назначение, конструкция и принцип работы обжиговых конвейерных машин и обжиговых печей.

Печь обжиговая имеет конструкцию, похожую на конструкцию камерной печи, у которой широко открывается дверь. Как правило, печь обжиговаяиспользуется для обжига керамики, живописи на фарфоре или также просто по стеклу и для самых простых работ по сплавке.

В некоторых случаях предусмотрена поставка опорной рамы, нагрев в печи обжиговой происходит с обеих сторон благодаря высококачественными нагревательными элементам, которые оборудованы в защитные канавки. Срок службы нагревательных элементов печи обжиговой достаточно долгий за счет оптимизированной укладке проволоки.

Работа системы нагрева в печи обжиговой устроена таким образом, что практически бесшумна, а благодаря тактированию переключений термоэлемента достигается абсолютно точное изменение температуры.

Устройство печи обжиговой отличается дверью с двойными стенками, это необходимо для снижения температуры внешней поверхности. На двери установлен контактный выключатель двери с принудительным разъединением. Устройство печи обжиговой покрыто многослойной изоляцией, которая образована благодаря огнеупорному легкому кирпичу во всем пространстве печи.

-------------------------------------------------------------------------------------------------------------------------------------------

Назначение, типы, конструкция и принцип работы охладителей агломерата и возврата. Достоинства и недостатки.

С агломерационных машин пирог агломерата сходит с температурой до 800°С. Высокая температура агломерата создает трудности при последующей транспортировке загрузки в доменную печь. На современных аглофабриках агломерат после дробления и грохочения охлаждают до температуры не выше 100°С, что улучшает условия работы оборудования, обслуживающего персонала, позволяет транспортировать агломерат на ленточных транспортерах.

Применяемые в настоящее время охладители агломерата отличаются не столько технологией охлаждения, сколько конструкцией.

По своей конструкции они разделяются на прямолинейные, кольцевые и чашевые.

Прямолинейные охладители (рис. 9.1, а) представляют собой пластинчатый конвейер — 1 с колосниковым полотном. Под разгрузочным концом охладителя расположены грохоты — 2 для рассева агломерата.

Недостатком прямолинейных охладителей является наличие холостой ветви — 3 и в связи с этим низкое использование площади колосникового полотна для охлаждения (менее 50%).

Линейные охладители выпускаются двух размеров с рабочей площадью 125 м2 (ОП-125) и 315 м2 (ОП-315).

-------------------------------------------------------------------------------------------------------------------------------------------

Типы и устройство механизированных складов металлургического сырья.

Механизированные склады состоят из трех основных частей: кран-штабелер, стеллажи, поддоны (тара). Стеллажи, поддоны (тару) предприятие может изготавливать и само при наличии производственных технических возможностей. Однако при кажущейся простоте конструкции стеллажей и поддонов рекомендуется все же отдавать предпочтение покупному, серийно выпускаемому промышленностью оборудованию, и заказывать его комплектно у производителя механизированных складов – это связано прежде всего с нагрузками которые происходят во время движения крана-штабелера (статические и динамические) и поэтому обычные стеллажи на подходят под технические требования механизированного склада. Опорный кран-штабелер устанавливается на подкрановый путь, который монтируется непосредственно на крайних стеллажах. Кран-штабелер состоит из моста, по которому передвигается тележка с вертикальной поворотной колонной. Колонна выполняется с направляющими, по которым передвигается грузоподъемник с вилами. Все передвижения тележки, моста, подъем-опускание груза и поворота колонны – механизированы, комплектация – частотно-регулируемые привода. Такие приводы позволяют обеспечить плавность движения, возможность выбрать оптимальную скорость, добиться точного позиционирования и торможения. Применение современных приводов позволяет при необходимости автоматизировать работу склада. Подъемный механизм крана-штабелера выполнен на базе электрической тали. Это хорошо отработанная конструкция, и проблем в процессе эксплуатации не возникает. Для рационального перемещения кран-штабелера по механизированному складу предусматриваются проходы между стеллажами и специальные консоли, которые также позволяют переместить колонну с грузоподъемным механизмом в нужный межстеллажный проход. Внутренние ряды стеллажей делают короче, чем крайние, и это позволяет иметь площадку для проведения погрузочно-разгрузочных работ кран-штабелером на тележки, автомашины и т.д. Для крупных механизированных складов предусматривается установка двух, а иногда и более кранов-штабелеров.

-------------------------------------------------------------------------------------------------------------------------------------------

Назначение, типы, конструкция и принцип работывагоноопрокидывателей. Достоинства и недостатки.

Вагоноопрокидыватели предназначены для выгрузки из вагонов сыпучих и кусковых грузов путем наклона или поворота вагона в соответствующее положение с применением иногда дополнительных устройств, способствующих высыпанию груза.

В зависимости от способа поворота и типа разгружаемых вагонов различают следующие типы вагоноопрокидывателей:

роторные — с поворотом вагона на 160…170° относительно продольной геометрической оси, проходящей через боковую стенку;

мостороторные — с поворотом вагона на 160…170° путем перекатывания ротора с вагоном по мосту и выгрузкой груза через боковую стенку;

боковые — с поворотом вагона на 160…170° относительно продольной оси, расположенной сбоку значительно выше уровня рельсового пути и продольной оси вагона, и высыпанием груза через боковую стенку;

башенные — с подъемом и поворотом вагона на 160° относительно продольной оси вагона с выгрузкой через боковую стенку;

торцовые — с поворотом вагона на 50.70° относительно поперечной оси, при котором высыпание груза происходит через откидную торцовую стенку вагона;

комбинированные — с поворотом крытого вагона в разных направлениях относительно продольной и поперечной осей вагона;

платформоопрокидыватели — с поворотом на 50…70° в боковом направлении.

По способу обслуживания разгрузочного фронта различают:

стационарные вагоноопрокидыватели;

передвижные вагоноопрокидыватели.

Общее устройство, принцип действия вагоноопрокидывателей

Наибольшее распространение получили роторные вагоноопрокидыватели, применяемые для выгрузки угля, руды и других сыпучих грузов из четырех-, шести- и восьмиосных полувагонов колеи 1520 мм.

Роторныйвагоноопрокидыватель состоит из ротора 7, люльки 1, подвешенного на вертикальных тягах моста-платформы 2, опорных роликов 8, привода вращения ротора вагоноопрокидывателя 9. Ротор имеет четыре кольцевых диска, связанных между собой продольными трубчатыми фермами и верхними балками с подвешенными к ним вибраторами 5. Каждый из этих четырех дисков опирается круговыми бандажами 6 на две двухроликовые балансирные опоры. Рядом с бандажами на диске укреплены зубчатые венцы, находящиеся в зацеплении с шестернями ведущего вала электропривода.

В роторе расположены две люльки, основная несущая часть которых имеет форму изогнутой рамной конструкции. В каждой люльке установлена проволочная стенка, армированная резиной толщиной 100 мм. Обе люльки соединены между собой средней проволочной стенкой.

Мост подвешен к люльке на тягах, что обеспечивает при повороте ротора привалку вагона к стенкам люльки. На этих же тягах предусмотрена установка тензометрических датчиков для взвешивания вагонов.

В начальный период поворота ротора происходит смещение моста с вагоном в поперечном направлении до упора боковой стенки вагона в привалочную стенку. Далее люлька под действием силы тяжести, направляемая роликами, перемещается с вагоном к упорам 4 вибраторов. В опрокинутом положении полувагон полностью опирается на вибраторы и привалочную стенку. После включения вибраторов происходит очистка полувагона от остатков груза. На вагоноопрокидывателе установлены три вибратора с мощностью двигателя по 11 кВт. Два электродвигателя поворота имеют мощность по 48 кВт каждый. Общая масса вагоноопрокидывателя 220 т, часовая производительность 30 четырех- или шестиосных полувагонов или 25 восьмиосных.

-------------------------------------------------------------------------------------------------------------------------------------------

Назначение, типы, конструкция и принцип работы перегрузочных грейферных кранов. Достоинства и недостатки.

Грейфер это специальное оборудование, которое применяется в процессе погрузки и разгрузки. Выглядит как челюстной ковш, оснащенный системой управления для захвата различного вида грузов. Это могут быть и какие-то сыпучие материалы, типа гравия. Песка, щебня или угля, а могут быть и металлолом или строительный мусор.

Смыкание челюстей ковша осуществляется с помощью канатов. Разгрузка и представляет собой управление челюстями ковша в момент, когда ковш находится в повешенном состоянии.

При выборе грейфера следует руководствоваться типами материалов, с которые необходимо будет работать.

Грейферы бывают разных видов:

Одноканатные;

Двухканатные;

Приводные;

Одноканатный грейфер используется для поочередной работы с грузами разного типа: сыпучими и штучными.

Двухканатный грейфер нужен для кранов с тележками, которые обладают 2 механизмами подъема. Один канат служит для подъема или опускания грейфера, а второй участвует в механизме смыкания челюстей ковша.

Существует и другое деление, основанное на количестве челюстей:

Двухчелюстные;

используют такие грейферы для работы с такими материалами: сыпучие. Крупнокусковые, волокнистые.

Многочелюстные;

используются в процессе перегрузки металлолома, металлической стружки. Иногда применяются грейферы, оснащенные зубцами.

Для работы с кусковыми и сыпучими материалами используется многочелюстной грейфер. Существует несколько видов многочелюстных грейферов:

Открытый;

Полузакрытый;

Закрытый;

Грейфер позволяет улучшить производственную эффективность, поскольку благодаря ему полностью исключается необходимость в привлечении ручного труда. Кроме того, несомненным плюсом является простота управления, так как регулировать его работу можно сидя в кабине.

-------------------------------------------------------------------------------------------------------------------------------------------

Назначение, типы, конструкция и принцип работы комплексов усреднительных машин. Достоинства и недостатки.

-------------------------------------------------------------------------------------------------------------------------------------------

Общая конструкция и принцип работы доменной печи. Типы и особенности доменных печей построенных на НЛМК.

В комплекс доменной печи входят следующие сооружения: собственно доменная печь, воздухонагреватели, литейный двор, лифт, блок пылеуловителей, здание лебедок, газовоздухопроводы, машинное здание, бункерная эстакада.

Общий вес стальных конструкций комплекса доменной печи составляет от 3 до 16 тыс. т, причем большая часть их изготовляется из листовой стали. Конструкции доменной печи относятся к наиболее сложным и ответственным как в изготовлении, так и в монтаже. Это объясняется повышенными требованиями к качеству работ, большой толщиной применяемого листового металла, большим весом и сложной формой листовых деталей.

Важнейшей особенностью доменного процесса является его непрерывность в течение всей кампании печи (от строительства печи до её капитального ремонта) и противоток поднимающихся вверх фурменных газов с непрерывно опускающимся и наращиваемым сверху новыми порциями шихты столбом материалов.

Назначение и конструкция бункерной эстакады доменных цехов.

-------------------------------------------------------------------------------------------------------------------------------------------

Бункерная эстакада предназначена для приема основной массы шихтовых материалов у печи, создание запасов материалов у печи, механизации их которое подачи к скиповому подъемнику.

Бункеры расположены в 2 ряда вдоль оси доменных печей. Для погрузки материалов с рудного двора используется рудныйтрансферкор (движущийся электровагон). Сверху его нагружают материалом и направляют в печь, бункеры эстакады делятся на коксовые и рудные.

Коксовыми бункерами оборудована каждая печь. Нижняя часть бункера (горловина) имеет форму усеченной пирамиды и выходным отверстием, то есть перекрывается листовой задвижкой с ручным приводом и коксовым грохотом. Рудные бункеры в количестве 92 шт. в верхней части вертикальные, а в нижней части наклонены под углом 60° от стены.

Выходные отверстия оборудованы затворами барабанного типа, которые обеспечивают механизацию набора и подачи материала из бункера в вагон весы, которые представляют собой самодвижущийся вагон с 2 саморазгружающимися бункерами, взвешивающим механизмом.

Подача кокса в скипы подъемника из коксовых бункеров осуществляется при помощи вибрационного грохота и весовой воронки. Коксовый грохот состоит из двух сит с диаметром отверстия у верхнего 80 мм, у нижнего 25 мм. Грохот устанавливается под коксовым бункером, предназначенном для отсева коксовой мелочи и загрузки кокса в весовую вагонку, которая взвешивает, дозирует и выдает крупный кокс в скип.

-------------------------------------------------------------------------------------------------------------------------------------------

Назначение, типы, конструкция и принцип работы систем подачи шихтовых материалов к скиповому подъемнику. Достоинства и недостатки.

Скип — подъёмный, саморазгружающийся короб (клеть), служащий для подъёма сыпучих и мелкокусковых грузов, движущийся с помощью канатов по направляющим приспособлениям скипового подъёмника. Скипы служат для подъёма на поверхность угля, руды и других полезных ископаемых в горно-рудной промышленности. Их также применяют для загрузки шихты в доменные печи.

Основные части скипа — кузов, рама и приспособление для крепления к подъёмным приспособлениям (канатам, цепям и т. д.).

По способу разгрузки различают скипы, которые разгружаются через дно, и опрокидывающиеся скипы.

В шахтах и на рудниках применяют также комбинированные подъёмные сосуды — скипо-клети.

Назначение, типы, конструкция и принцип работы машин периодического действий системы подачи шихтовых материалов к скиповому подъемнику. Достоинства и недостатки.

-------------------------------------------------------------------------------------------------------------------------------------------

Назначение, типы, конструкция и принцип работы механизмов конвейерной подачи шихтовых материалов к скиповому подъемнику. Достоинства и недостатки.