- •Раздел 6. Хранение и подготовка древесного сырья

- •6.1. Хранение древесины.

- •6.2. Сортировка сырья.

- •6.3. Окорка.

- •6.4. Распиловка бревен.

- •Раздел 7. Приготовление технологической щепы

- •7.1. Барабанные рубительные машины.

- •7.2. Дисковые рубительные машины.

- •Технические характеристики рубительных машин

- •Раздел 8. Нормализация щепы

- •8.1. Сортировка щепы.

- •8.2. Измельчение щепы.

- •8.3. Мойка щепы.

- •8.4. Хранение щепы.

6.4. Распиловка бревен.

Большинство современных рубительных машин Может обрабатывать длинные лесоматериалы, не распиливая их. При диаметре бревен, превышающем сечение питающего патрона рубительной машины, требуется распиловка бревен по длине для последующей расколки, так как существующие дровокольные станки перерабатывают заготовки длиной только до 1,25 м.

Одна из возможных схем разделки (распиловка и расколка) толстомерных бревен следующая.

Основной поток бревен перемещается по цепному продольному конвейеру. Толстомерные бревна сбрасываются на поперечный цепной конвейер, который поштучно передает их на роликовый конвейер. Распиловка бревен осуществляется балансирной пилой; полученные чураки раскалываются на дровокольном станке, как правило, на четыре части. Расколотые поленья по лотку подаются обратно на продольный цепной конвейер.

Однопильные станки называют балансирными пилами, когда пила закреплена на валу горизонтальной качающейся рамы, или маятниковыми, когда пила закреплена на валу вертикальной качающейся рамы. Диаметр балансирной пилы зависит от толщины распиливаемых бревен и колеблется от 900 до 1500 мм. Окружная скорость пилы до 60 м/с; мощность электродвигателя 10–14 кВт; производительность 10–20 плотных м3/ч.

Однопильные станки малопроизводительны и поэтому при большом объеме перерабатываемой древесины следует применять многопильные станки с поперечной подачей бревен.

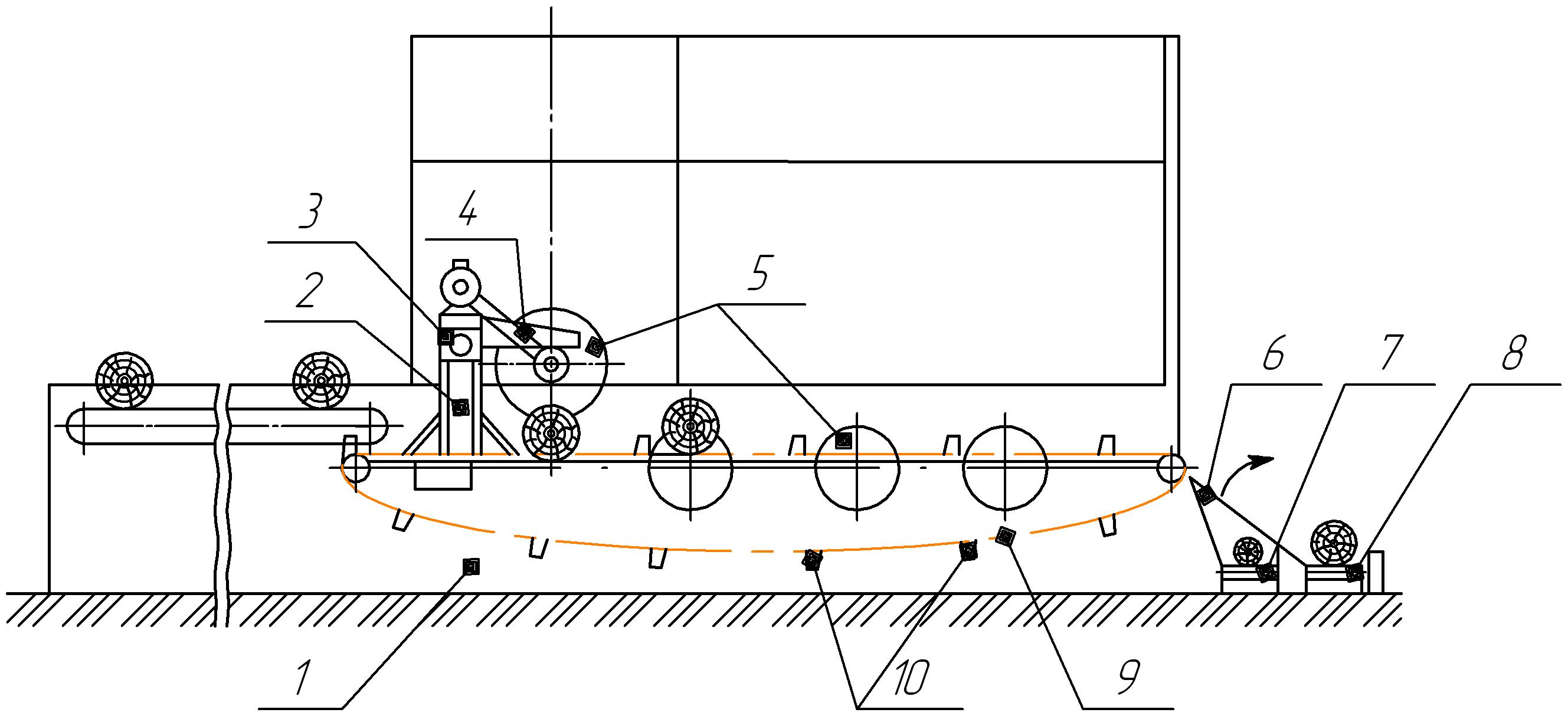

Круглопильный станок ДЦ-ЮМ, оборудованный шестью пилами диаметром 1250 мм, перерабатывает круглую древесину длиной 2–6,5 м, диаметром до 600 мм. Схема такого станка изображена на рис. 6.3.

Рис. 6.3. Схема круглопильного станка ДЦ-ЮМ:

1 – станииа, 2 – стойка, 3 – балка, 4 – кронштейн, 5 – пилы, 6 – шибер,

7, 8 – конвейеры, 9 – подающий конвейер, 10 – упоры

Длина получаемых мерных отрезков 1 м. Скорость подающего конвейера 0,1 м/с; шаг между упорами конвейера 0,96 м; общая установленная мощность электродвигателя 142 кВт, производительность до 40 м3/ч.

На станке ДЦ-ЮМ часто устанавливают дополнительно шесть верхних пил, достигая увеличения максимального диаметра распиливаемых бревен.Бревна на станок подаются поштучно разобщителем и с помощью роликового конвейера их торцы выравниваются. Подающий конвейер 9 состоит из 14 тяговых цепей с упорами 10 для захвата и подачи бревен к вращающимся дисковым пилам 5.

Механическим разделительным шибером 6 чураки подаются в производство на конвейер 7 или на расколку на конвейер 8.

Раздел 7. Приготовление технологической щепы

Для того чтобы лучше понять условия резания при рубке древесного сырья на щепу, рассмотрим основные понятия о резании древесины.

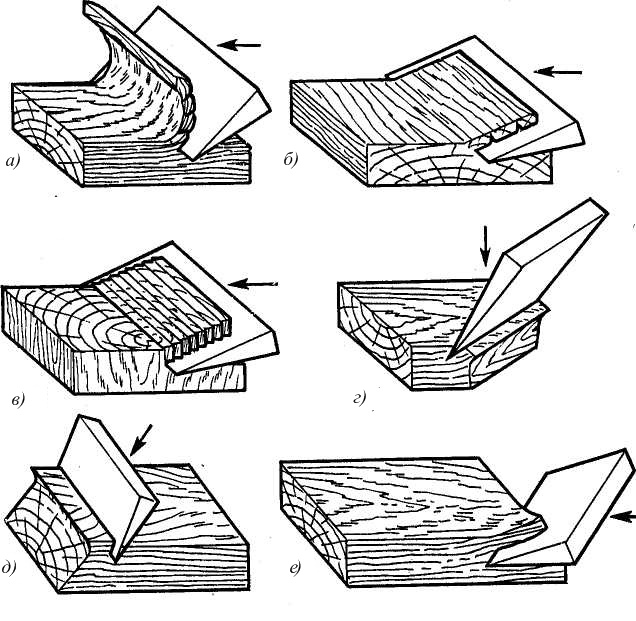

Процесс резания древесины состоит в перерезании волокон и разделении их вдоль как по самим волокнам, так и по промежуточным слоям. Резание осуществляется режущим инструментом с клиновидным лезвием. В зависимости от направления движения резца по отношению к ориентации волокон различают резание: вдоль волокон, параллельно волокнам и перпендикулярно их длине, поперек волокон.

При резании вдоль волокон (рис. 7.1, а) резец разрезает слои между ними и частично разрезает волокна. При использовании резца с большим углом между гранями происходит раскалывание древесины. Резание поперек волокон (рис. 7.1, б) требует меньших усилий, чем при резании вдоль волокон. Наибольшие усилия затрачиваются на резание в торец (рис. 7.1,в). При резании древесины на станках преобладают смешанные (переходные) виды резания: поперечно-торцовое (рис. 7.1, г), продольно-торцовое (рис. 7.1, д), продольно-поперечное (рис. 7.1, е).

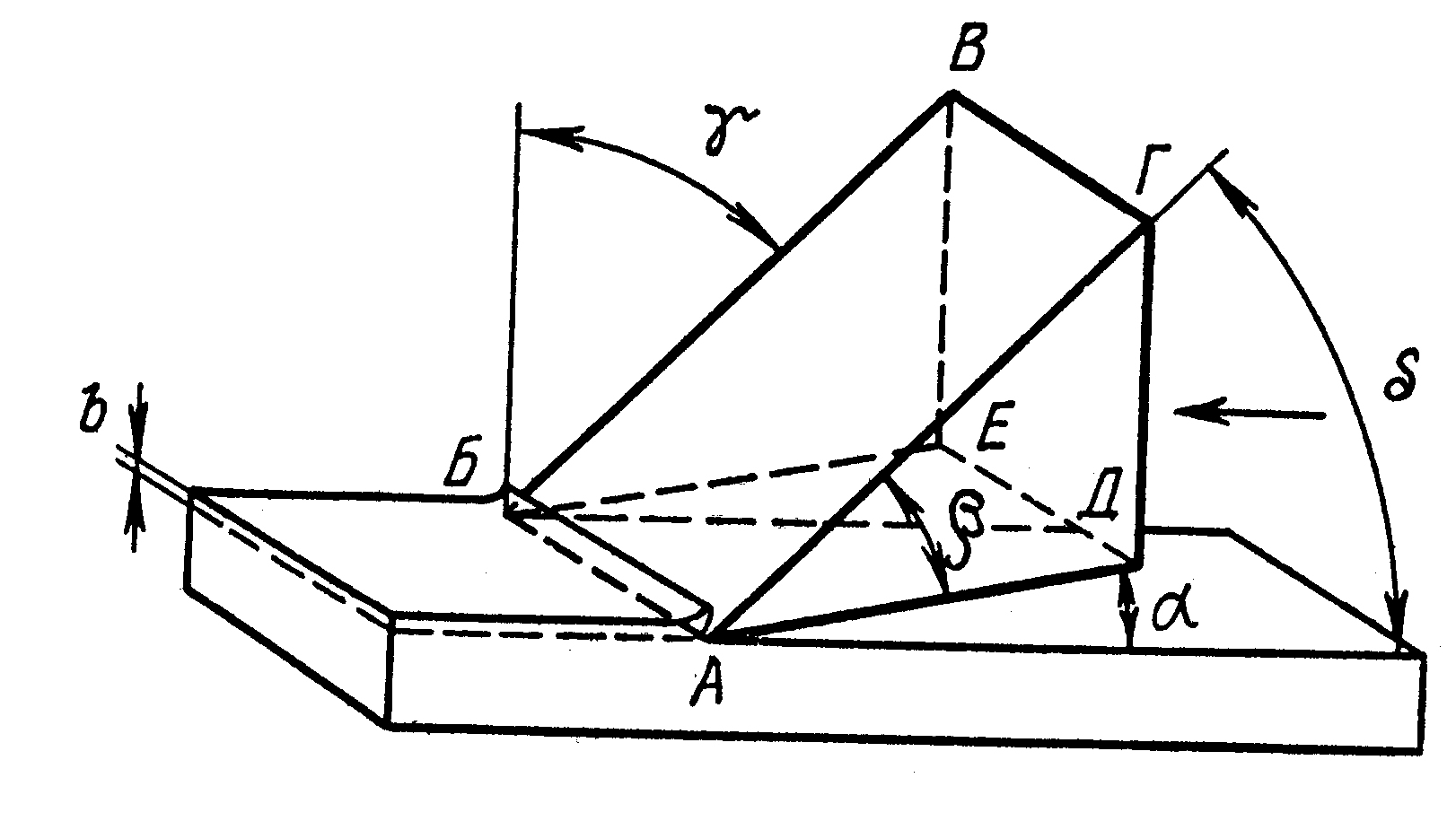

В резце, снимающим слой b у обрабатываемого материала, различают переднюю грань (плоскость АБВГ) и заднюю грань (плоскость АБЕД). Угол β (рис. 7.2) между передней гранью резца и задней гранью называют углом заострения резца. Угол α, образованный плоскостью резания и задней гранью, называют задним углом резания. Угол γ между передней гранью резца и плоскостью, перпендикулярной плоскости резания по линии АБ, называют передним углом. Угол δ между передней гранью и плоскостью резания называют углом резания.

Качество технологической щепы определяется породой и анатомическим строением древесины, геометрическими размерами щепы и степенью ее разрушения при рубке. Разрушение щепы или повреждение ее в процессе измельчения древесины отражается на качестве изготовляемых в последующем волокон. Различают видимое и внутреннее повреждение древесины. Первый вид повреждений – результат перерезания древесных волокон ножом рубительной машины. При этом происходит изгиб и расщепление конца щепы ножом (образование щетинок) при рубке. Второй вид повреждений представляет собой нарушение структуры клеточных стенок древесины волокон.

Рис. 7.1. Основные виды резания относительно волокон древесины:

а – вдоль волокон, б – поперек волокон, в – в торец перпендикулярно волокнам, г – поперечно-торцовое, д – продольно-торцовое,

е – продольно-поперечное

Считают, что видимые повреждения щепы меньше влияют на качество изготовляемых волокон по сравнению с внутренними повреждениями. Сжатие вдоль волокон нарушает целостность клетки и снижает длину получаемых волокон при размоле.

Круглое древесное сырье и различные древесные отходы измельчают на щепу в рубительных машинах, которые по конструкции подразделяются на дисковые и барабанные.

Рис. 7.2. Углы резания:

β – угол заострения (заточки), γ – передний угол, α – задний угол,

δ – угол резания