- •Проектирование технологии и организации производства работ нулевого цикла кирпичного здания

- •Проектирование технологии и организации производства работ нулевого цикла кирпичного здания

- •1. Цель и задачи проекта производства работ

- •2. Содержание проекта производства работ

- •3. Последовательность выполнения разделов расчетно-пояснительной записки

- •3.1. Исходные данные

- •3.2. Номенклатура строительных процессов для этапа возведения подземной части здания

- •Перечень земляных и монтажных работ

- •3.3. Определение объемов работ

- •3.3.1. Определение размеров котлована

- •3.3.2. Определение объемов работ, связанных с понижением уровня грунтовых вод

- •3.4. Определение объемов земляных работ

- •3.4.1. Определение объемов работ, связанных с планировкой площадок бульдозерами

- •3.4.2. Подсчет объемов котлована и въездной траншеи (пандуса)

- •3.4.3. Подсчет объема песка для устройства песчаной подушки под фундаментные плиты

- •3.4.4. Разработка недобора грунта

- •3.4.5. Подсчет объема грунта для обратной засыпки

- •3.5. Определение объемов строительно-монтажных работ

- •3.6. Выбор ведущих машин и оборудования

- •3.6.1. Выбор экскаватора

- •3.6.2. Выбор транспортных средств

- •3.6.3. Выбор крана

- •Спецификация железобетонных конструкций

- •Ведомость объемов строительно-монтажных работ

- •Ведомость трудоемкости работ и заработной платы

- •3.7. Состав исполнителей, трудоемкость работ и заработная плата рабочих

- •Расчет квалификационного состава исполнителей бригады

- •Принятое количество рабочих по специальностям и разрядам

- •Пооперационный график выполнения работ простого процесса на единицу измерения

- •3.8. Технологическая последовательность

- •3.8.1. Технологическая нормаль процессов на одной захватке

- •3.8.2. Календарный график производства работ

- •Технологическая нормаль производства работ нулевого цикла на захватке

- •Календарный график

- •3.9. Организация и технология производства строительно-монтажных работ

- •Ведомость потребности в инструменте, инвентаре и приспособлениях

- •3.12. Указания по технике безопасности

- •4. Технико-экономические показатели

- •5. Оформление расчетной и графической частей проекта

- •Приложения

- •Показатели разрыхления грунтов

- •Допустимая крутизна откосов котлованов и траншей в грунтах естественной влажности

- •Допустимая величина недобора грунта, см

- •Фундаментные плиты

- •Размеры фундаментных стеновых блоков

- •Плиты перекрытий железобетонные многопустотные

- •Рекомендуемая вместимость ковша экскаватора

- •Рекомендуемая грузоподъемность автосамосвалов

- •Стоимость машино-смен одноковшовых экскаваторов

- •Характеристики параметров автосамосвалов

- •Расчетные скорости движения автосамосвалов при перевозке грунта

- •Расчетная продолжительность разгрузки Тр, вспомогательных операций Туст.П, Туст.Ри перерывов Тмв течении рейса автомобиля-самосвала, мин

- •Минимально допустимые расстояния между внутренним рельсом крана и бровкой котлована

- •Технические характеристики иглофильтровых установок

- •Монтаж и демонтаж гибких соединений легких иглофильтров. Нормы времени и расценки на один шланг

- •Погружение легких иглофильтров в грунт. Нормы времени и расценки на один иглофильтр при погружении на глубину до 4 м

- •Рабочие параметры обратных лопат

- •Возможные длины передвижек механических экскаваторов с обратной лопатой в зависимости от глубины выемок, м

- •Оглавление

- •Проектирование технологии и организации производства работ нулевого цикла кирпичного здания

- •308012, Г. Белгород, ул. Костюкова, 46

3.9. Организация и технология производства строительно-монтажных работ

Описываются кратко правила производства, последовательность выполнения строительных процессов и операций, применяемые средства механизации.

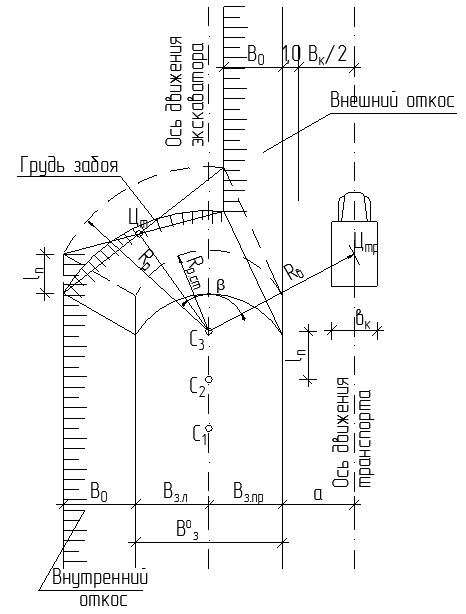

Технические параметры землеройных машин, необходимые для построения забоя приведены в прил. 16-18. При проектировании экскаваторного забоя необходимо решить следующие задачи:

определить формы и размеры всех элементов экскаваторного забоя и всех экскаваторных проходок;

разбить поперечное сечение разрабатываемой выемки на экскаваторные проходки, установить их количество и размеры;

установить пути движения транспорта и места их стоянки под погрузкой;

принять схему зачистки дна котлована в увязке с последовательностью разработки грунта экскаватором.

Запроектированный экскаваторный забой должен удовлетворять следующим требованиям:

минимальное количество проходок;

высота забоя должна быть достаточной для наполнения ковша за одно черпание;

минимальный угол поворота стрелы.

При построении экскаваторных забоев рекомендуется пользоваться технологическими картами.

При рытье котлована землеройно-транспортными машинами следует разработать технологическую схему разработки грунта машиной этого типа.

Выбор рабочего оборудования для экскаваторной разработки котлованов, схемы проходок зависят от размеров выемок, рабочих параметров экскаватора, характера напластования грунтов, уровня грунтовых вод, а также от условий выгрузки грунта. Организация рабочей зоны экскаватора должна быть показана на плане котлована (в виде проходок) и в разрезе с основными рассчитанными параметрами забоя, размещением экскаватора и транспортных средств при выемке и выгрузке грунта в отвал или в транспортные средства.

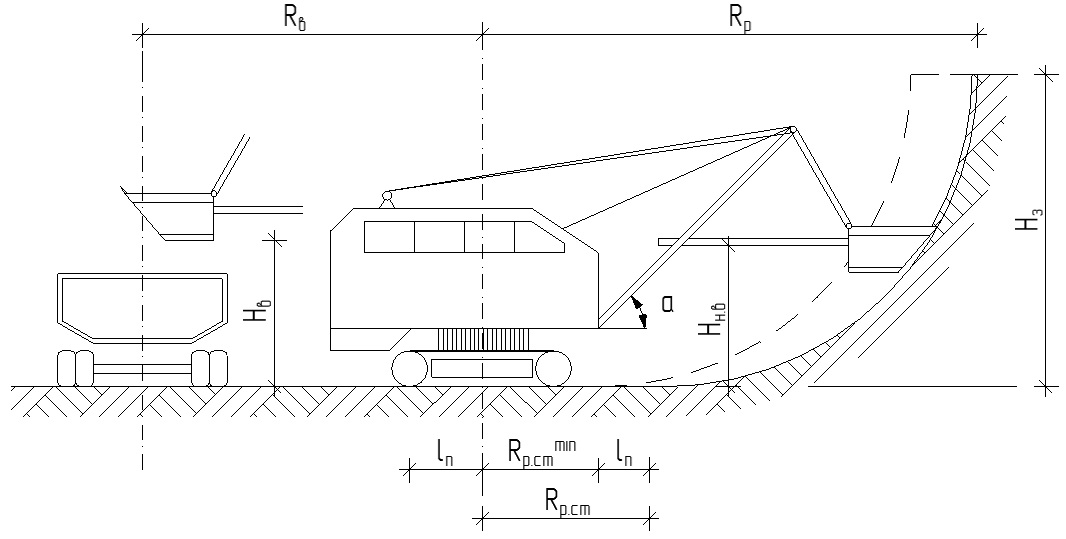

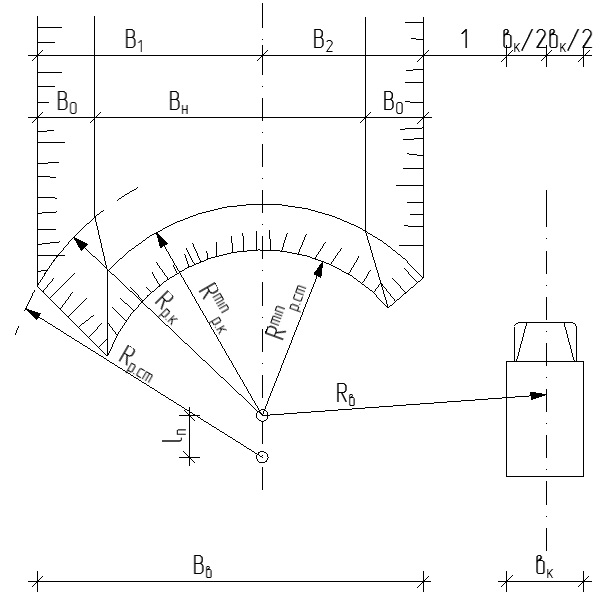

Размеры забоев прямых лопат определяются по рабочим параметрам (рис. 12), расположению и габаритным размерам транспортных средств.

Рабочие

параметры экскаватора: α - угол наклона

стрелы, град.; Hн.в.

- высота напорного вала, м; Rp

- наибольший

радиус резания на уровне стояния

экскаватора, м; Ln-

длина рабочей передвижки, м;

- наименьший радиус резания на уровне

стояния, м; Rв

- радиус выгрузки из ковша, м; Hв

- высота выгрузки, м; Hз

- высота забоя, м.

- наименьший радиус резания на уровне

стояния, м; Rв

- радиус выгрузки из ковша, м; Hв

- высота выгрузки, м; Hз

- высота забоя, м.

Рабочие параметры экскаваторов, оборудованных прямой лопатой, приведены в прил. 16.

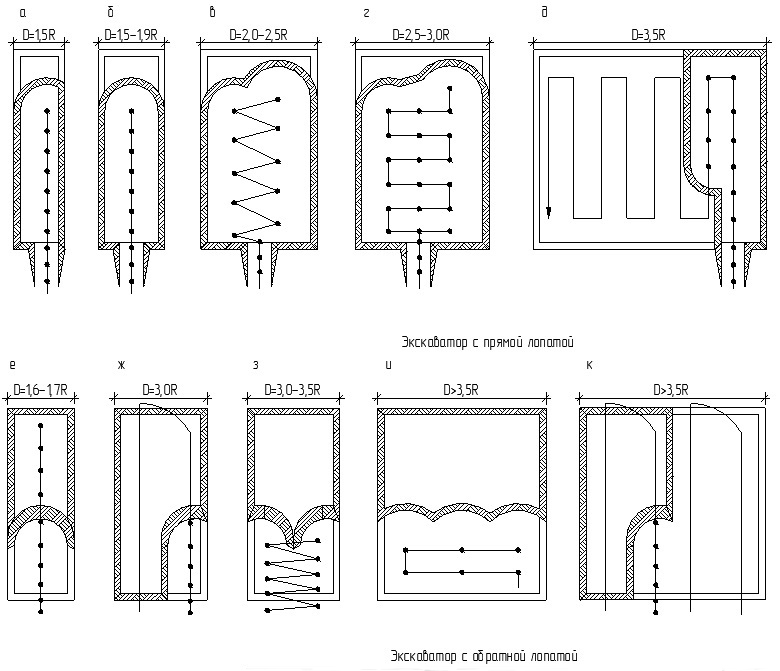

Экскаватор, оборудованный прямой лопатой, разрабатывает котлован лобовыми или боковыми забоями. Котлованы шириной от 1,9 Rpдо 2,5 Rp разрабатывают уширенной лобовой проходкой с перемещением экскаватора по зигзагу, а шириной 3,5 Rp - с перемещением поперек котлована. Для вывода прямой лопаты на подошву большого в поперечном сечении котлована разрабатываются вспомогательная пионерная траншея и ступенчатый боковой забой (рис. 13, 14).

Рис. 12. Профиль забоя прямой лопаты

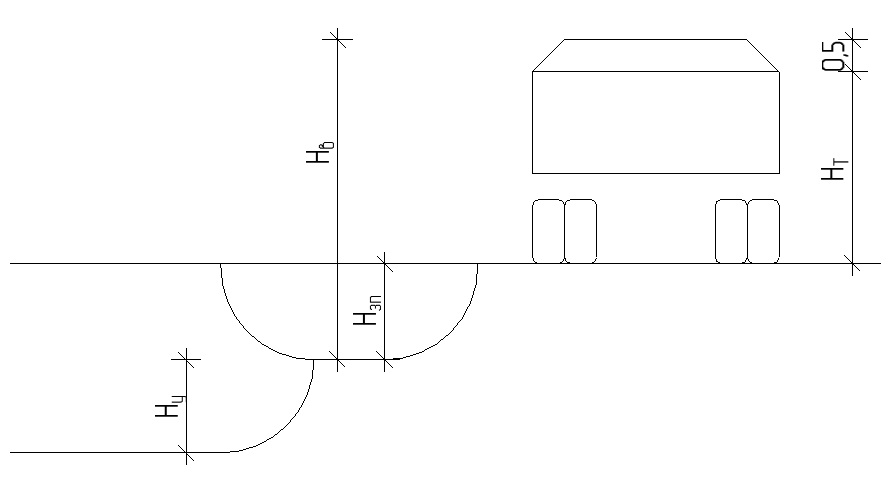

Наибольшая высота пионерной траншеи Hзп или уступа бокового ступенчатого забоя Hзу (рис. 13):

где

- высота транспортного средства, м; 0,5 -

превышение ковша над бортом транспортного

средства, м.

- высота транспортного средства, м; 0,5 -

превышение ковша над бортом транспортного

средства, м.

Рис. 13. Определение высоты пионерной траншеи и уступа бокового забоя

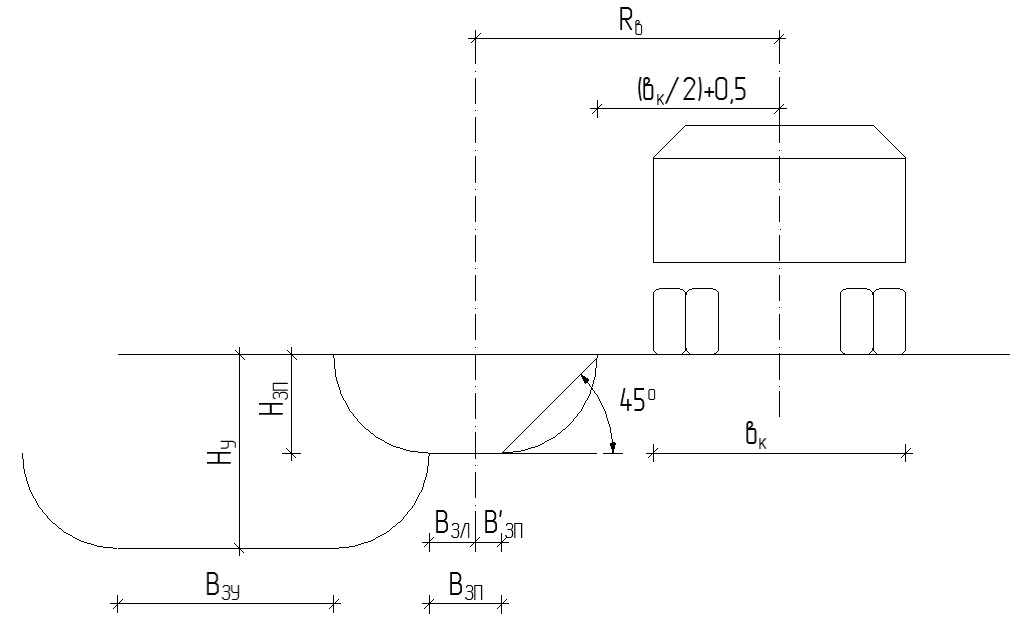

Наибольшая ширина пионерной траншеи Впз и бокового ступенчатого забоя Взу (рис. 14):

Рис. 14. Определение ширины пионерной траншеи

Наибольшая

ширина лобовой проходки

,

но для сокращения объема недоборов

грунта на откосах котлована целесообразно

принимать:

,

но для сокращения объема недоборов

грунта на откосах котлована целесообразно

принимать:

Наибольшая ширина бокового ярусного забоя:

Наибольшая практическая ширина бокового яруса забоя (рис.15), при которой до минимума сокращается объем недоборов грунта в откосах проходки, определяется по формуле:

После

построения экскаваторного забоя

необходимо определить величину среднего

угла поворота экскаватора на выгрузку

β, влияющего на производительность.

Наибольшая производительность экскаватора

обеспечивается в забоях оптимальной

шириной

.

.

Длина рабочей передвижки экскаватора, оборудованного прямой лопатой, определяется по формуле:

Под

погрузку транспортное средство должно

устанавливаться так, чтобы геометрический

центр кузова (рис. 14) располагался по

оси транспортного пути в точке,

расположенной на расстоянии

от подошвы внешнего откоса забоя,

засеченной радиусом выгрузки Rв.

от подошвы внешнего откоса забоя,

засеченной радиусом выгрузки Rв.

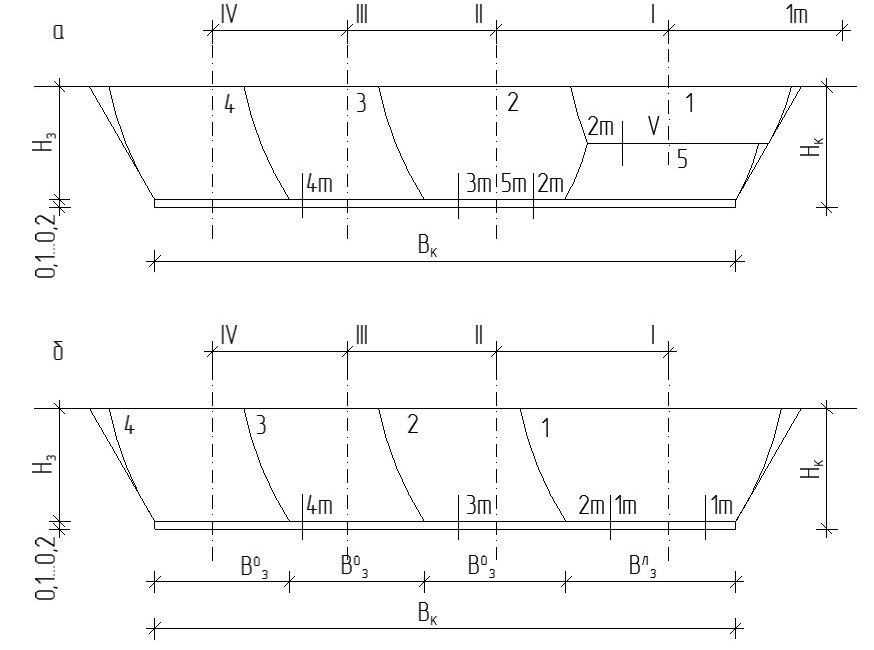

Развитие проходок в поперечном сечении широкого котлована (шириной более 3,5 Rр) осуществляется по одной из схем: с разработкой пионерной траншеи, ступенчатого забоя и боковых ярусных забоев (рис. 16, а) или разработкой лобового и боковых забоев (рис. 16, б). Вторая схема предпочтительнее, так как в этом случае достигается более высокая производительность прямых лопат и сокращается продолжительность производства работ.

Количество боковых проходок при разработке экскаватором широких котлованов определяется по формуле:

Схемы проходок экскаватора, оборудованного прямой лопатой, в котловане показаны на рис. 16, в.

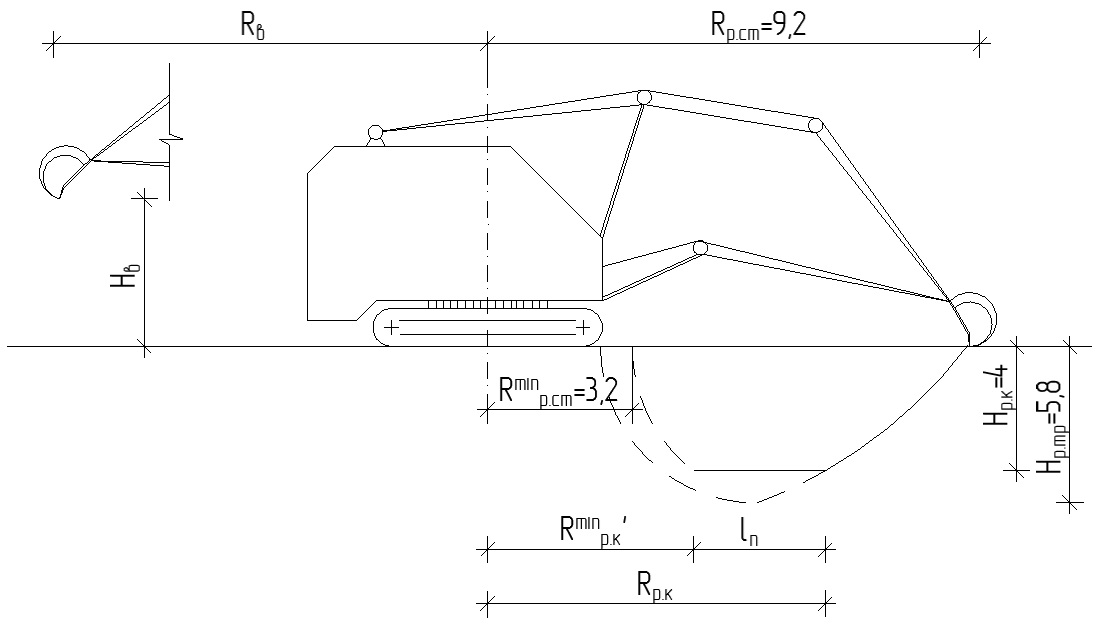

Сменное рабочее оборудование обратных лопат используется для отрывки выемок с погрузкой грунта в транспорт или отвал. При глубине котлованов до 4 м и узких траншей до 5,8 м могут применяться для разработки обратные лопаты, разработку ведут лобовыми (торцовыми) и боковыми забоями.

Рис. 15. План бокового забоя прямой лопаты

Рис. 16. Схема проходок экскаватора в котловане: I-V - оси рабочего хода экскаватора; 1...5 - номера проходок; 1т...5т - оси движения транспортных средств

При разработке торцовым забоем экскаватор может перемещаться по оси выемки; ось его движения может быть несколько смещена (на величину до половину ширины траншеи по низу) относительно оси выемки и

проходить параллельно последней; по зигзагу (при ширине выемки до 2,5 Rр.ст) или поперечно-торцовыми проходками при ширине выемки до 3,5 Rр.ст.

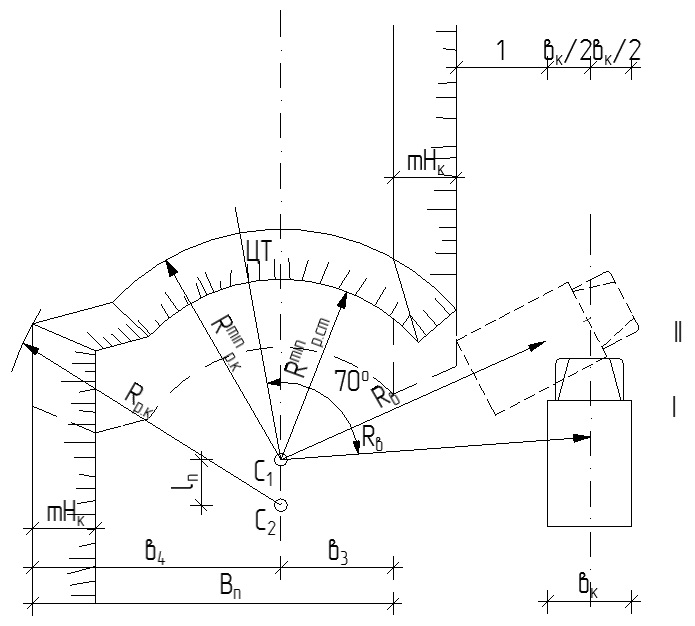

Рис. 17. Профиль забоя обратной лопаты

Размеры забоев обратных лопат определяют следующие рабочие параметры (рис. 17):

Rр.ст

- наибольший радиус резания на уровне

стоянки экскаватора, м;

- наименьший радиус резания на уровне

стоянки, м; Rр.к

- наибольший радиус резания на уровне

подошвы котлована, м;

- наименьший радиус резания на уровне

стоянки, м; Rр.к

- наибольший радиус резания на уровне

подошвы котлована, м;

- наименьший радиус резания на уровне

подошвы котлована, м;

- наименьший радиус резания на уровне

подошвы котлована, м;

- длина рабочей передвижки, м,

- длина рабочей передвижки, м,

Hр.к- наибольшая глубина копания при рытье котлованов, м; Hр.тр - наибольшая глубина копания при рытье узких траншей, м; RВ - радиус выгрузки, м; HВ - высота выгрузки, м.

Наибольшая практическая ширина торцового забоя по верху:

Наибольшая ширина торцового забоя на уровне подошвы забоя:

При погрузке грунта в транспортные средства максимальная ширина торцовой проходки по верху (рис. 17)

Ширина проходки по низу:

Рис. 18. Расчетная схема первой экскаваторной проходки: Вв - ширина проходки по верху; Вн - ширина проходки по низу

При разработке широких котлованов ширина каждой последующей проходки экскаватора (рис. 18):

В расчетной формуле для определения Bnпредполагается, что центр тяжести кузова автосамосвала находится напротив вертикальной оси экскаватора (положение I, см рис. 19), средний угол поворота стрелы составляет 900. Оптимальным же углом поворота стрелы экскаватора, при котором достигается наибольшая производительность, считается угол в 60...700, поэтому самосвал устанавливают в положение II (рис. 19) с соблюдением мер техники безопасности работы (расстояние от колес до бровки котлована должно быть не менее 1 м).

Рабочие параметры обратных лопат приведены а прил. 18,19.

Рис. 19. Расчетная схема каждой последующей экскаваторной проходки

Количество машин для отрывки выемок определяют, исходя из заданных сроков строительства. Эту работу следует выполнять параллельно с составлением календарного графика. На основании результатов выполненных расчетов намечают количество и вид проходок, размеры проходок, схемы движения машин, шаг перестановки экскаватора. На схеме работы ведущей машины необходимо показать работы автотранспорта, т.е. наметить путь и направление движения автомобиля, определить места стоянок транспортных средств под погрузкой. При составлении схемы работы транспорта следует стремиться к сокращению разворотов и движения задним ходом.

При составлении схем работы машин следует пользоваться учебной и справочной литературой, а также технологическим картами [5, 7, 20, 22, 24, 25, 26] и рис. 20.

Рис. 20. Разработка котлованов одноковшовыми экскаваторами: а - лобовая проходка экскаватора, оборудованного прямой лопатой с односторонней погрузкой грунта в самосвалы; б - то же, с двусторонней погрузкой; в - то же, с зигзагообразным перемещением экскаватора; г - поперечно-торцевая проходка; д - боковая проходка; е - торцевая проходка экскаватора, оборудованного обратной лопатой при перемещении экскаватора по прямой; ж - то же, с двумя проходками экскаватора; з - то же, при зигзагообразном перемещении экскаватора; и - поперечно-торцовая проходка; к - продольно-торцовая проходка

3.10. Требования к качеству работ

Раздел проекта содержит перечень основных процессов и операций, подлежащий контролю, представляемых по форме табл. 10.

Таблица 10

Перечень основных процессов и операций, подлежащих контролю

Наименование работ |

Контроль |

Технические критерии оценки качества |

||||

Предмет контроля |

Инструмент и способ |

Периодичность |

Ответственный |

|||

1 |

2 |

3 |

4 |

5 |

6 |

|

3.11. Потребность в материально-технических ресурсах

Материально-технические ресурсы включают основные материалы (табл. 11), ведущие и комплектующие механизмы, геодезические инструменты, инвентарь и т.д. (табл. 12).

Таблица 11

Ведомость требуемых основных материалов

Наименование материала (марка, ГОСТ) |

Единица измерения (по нормам) |

Объем работ |

Обоснование "Нормативные показатели расхода материалов" Сборник 07 |

Расход материалов и конструкций |

|

На единицу измерения |

На полный объем |

||||

1 |

2 |

3 |

4 |

5 |

6 |

Таблица 12