- •Общие сведения

- •Общие сведения

- •Глава 5. Железо и его сплавы

- •Общие сведения

- •1.2. Углеродистые стали

- •Общие сведения

- •Глава 13, Цветные металлы и сплавы

- •Общие сведения

- •Глава 14. Порошковые материалы

- •Общие сведения

- •Глава 15. Металлы и сплавы для работы при низких температурах

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Раздел I производство черных и цветных металлов.

- •Глава 1

- •1. Исходные материалы для доменного производства

- •2. Доменная печь

- •3. Доменный процесс

- •4 . Производство литейного чугуна

- •Глава 2

- •1. Кислородно-конвертерное произсодство стали

- •М артеновское производство стали

- •3. Производство стали в электропечах

- •4. Рафинирование стали в установках для переплава

- •5. Разливка стали

- •6. Внепечные способы рафинирования стали

- •Глава 3

- •1. Производство меди

- •2. Производство алюминия

- •3. Производство магния

- •4. Производство титана

- •Раздел II металловедение

- •Глава 1

- •1. Общие сведения

- •2. Кристаллическое строение металлов

- •3. Дефекты строения кристаллических тел

- •3.1. Точечные дефекты

- •3.2. Линейные дефекты

- •3.3. Теоретическая и фактическая прочность

- •3.4. Поверхностные дефекты

- •4. Кристаллизация металлов

- •4.1. Энергетические условия кристаллизации

- •4.2. Механизм процесса кристаллизации

- •4.3. Строение слитка спокойной стали

- •Глава 2

- •1. Свойства металлов и сплавов

- •2. Упругая и пластическая деформация

- •3. Хрупкое и вязкое разрушение

- •4. Факторы, определяющие характер разрушения

- •5. Наклеп, возврат и рекристаллизация

- •Глава 3

- •1. Общие сведения

- •2. Особенности испытаний при низких температурах

- •3. Статические испытания

- •4. Динамические испытания

- •5. Испытания долговечности металлов

- •5.1. Усталостные испытания

- •5.2. Испытания на ползучесть

- •6. Трещнностойкость металлов и коэффициент интенсивности напряжений

- •7. Испытания на вязкость разрушения

- •Глава 4

- •1. Общие сведения

- •2. Основные типы диаграмм состояния

- •2.1. Диаграмма состояния сплавов, образующих механические смеси из чистых компонентов

- •2.2. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии

- •2.3. Правило отрезков

- •2.4. Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии

- •2.5. Диаграмма состояния сплавов с перитектическим превращением

- •2.6. Диаграмма состояния сплавов, образующих химические соединения

- •2.7. Диаграмма состояния сплавов, испытывающих полиморфные превращения

- •3. Связь диаграмм состояния со свойствами сплавов

- •4. Основные сведения о диаграммах состояния тройных систем

- •Глава 5

- •1. Компоненты и фазы в сплавах железа с углеродом

- •2 Диаграмма состояния железо-цементит

- •3. Диаграмма состояния железо-графит

- •4. Углеродистые стали

- •4.1. Влияние углерода на свойства стали

- •4.2. Влияние примесей на свойства стали

- •4.3. Классификация углеродистых сталей

- •4.4. Стали обыкновенного качества

- •4.5. Качественные углеродистые стали

- •5. Чугуны

- •5.1. Виды чугунов

- •5.2. Факторы, способствующие графитизации

- •5 .3. Микроструктура и свойства чугуна

- •1. Общие сведения

- •2. Виды термической обработки стали

- •3. Превращения в стали при нагреве. Образование аустенита

- •4. Превращение аустенита в перлит при охлаждении. Диаграмма изотермического превращения аустенита

- •5. Мартееситное превращение аустенита

- •6 . Превращения при отпуске закаленной стали

- •Глава 7

- •1. Отжиг и нормализация

- •2. Закалка стали

- •3. Отпуск закаленной стали

- •4. Термомеханическая обработка (тмо) стали

- •Глава 8

- •1. Упрочнение поверхности методом пластического деформирования

- •2. Поверхностная закалка

- •3. Химико-термическая обработка стали

- •3.1. Общие сведения

- •3.2. Цементация стали

- •3.3. Азотирование стали

- •3.4. Цианирование стали

- •3.5 Диффузионная металлизация

- •Глава 9

- •1 Влияние легирующих элементов

- •1.1. Влияние легирующих элементов на свойства феррита

- •1.2. Карбиды в легированных сталях

- •1.3. Влияние легирующих элементов на превращения в стали

- •1.4. Особенности закалки и отпуска легированных сталей

- •2. Классификация легированных сталей

- •3. Маркировка легированных сталей

- •Глава 10

- •1. Характеристика конструкционных сталей

- •2. Стали для строительных конструкций

- •3. Цементуемые стали

- •4. Улучшаемые стали

- •5. Высокопрочные стали

- •6. Рессорно-пружинные стали

- •7. Подшипниковые стали

- •8. Износостойкая аустенитная высокомарганцевая сталь

- •Глава 11 инструментальные стали

- •1. Стали для режущего инструмента

- •1.1. Требования к сталям

- •1.2. Углеродистые стали

- •1.3. Легированные стали

- •1.4. Быстрорежущие стали

- •2. Металлокерамические твердые сплавы

- •3. Стали для измерительного инструмента

- •4. Штамповые стали

- •4.1. Стали для штампов холодного деформирования

- •4.2. Стали для штампов горячего деформирования

- •Глава 12

- •1. Коррозионностойкие стали

- •1.1. Общие сведения

- •1.2. Хромистые стали

- •1.4. Другие методы защиты От коррозии

- •2. Жаростойкие и жаропрочные стали и сплавы

- •3. Стали и сплавы с особыми физическими свойствами

- •3.1. Магнитные стали и сплавы

- •3.2. Электротехнические стали и сплавы

- •3.3. Сплавы с малым температурным коэффициентом линейного расширения

- •3.4. Сплавы для упругих элементов

- •3.5. Сплавы с эффектом памяти формы

- •Глава 13

- •1. Титан и его сплавы

- •2. Алюминий и его сплавы 2.1. Применение и основные свойства

- •2.2. Классификация алюминиевых сплавов

- •2.3. Деформируемые алюминиевые сплавы

- •2.4. Литейные алюминиевые сплавы

- •3.2. Строение композиционных материалов

- •3.3. Дисперсноупрочненные композиционные материалы на основе алюминия

- •3.4. Армированные композиционные материалы на основе алюминия и его сплавов

- •4. Магний и его сплавы

- •5. Медь и ее сплавы

- •5.1. Основные свойства меди

- •5.2. Сплавы меди с цинком или латуни

- •5.3. Бронзы

- •6. Антифрикционные сплавы

- •7. Припои

- •Глава 14

- •1. Общие сведения

- •2. Конструкционные материалы

- •3. Антифрикционные материалы

- •4. Фрикционные материалы

- •5. Пористые фильтрующие элементы

- •Глава 15

- •1. Общие сведения

- •2. Свойства и применение сталей при низких температурах

- •2.1. Влияние легирующих элементов на хладостойкость сталей климатического холода

- •2.2. Ферритные низкоуглеродистые никелевые стали

- •2.3. Аустенитные стали

- •2.4. Железоникелевые сплавы

- •3. Свойства и применение алюминиевых сплавов при низких температурах

- •4. Свойства и применение сплавов титана при низких температурах

- •5. Свойства и применение сплавов меди при низких температурах

- •6. Выбор конструкционных материалов для работы при низких температурах

- •6.1. Механические свойства

- •6.2. Совместимость с рабочей средой

- •6.3. Физические свойства

- •6.4. Технологические свойства

- •Раздел III. Литейное производство

- •Глава 1

- •1. Общие понятия

- •2. Формовочные материалы

- •3. Оснастка

- •4. Ручная формовка

- •5. Машинная формовка

- •6. Изготовление стержней

- •7. Окраска и сборка форм

- •8. Заливка и другие окончательные операции

- •Глава 2

- •1. Литье в кокиль

- •2. Литье по выплавляемым моделям

- •3. Центробежное литье

- •4. Литье под давлением

- •5. Литье в оболочковые формы

- •6. Другие специальные способы литья

- •Глава 3

- •1. Классификация дефектов

- •2. Выбор вида технологического процесса

- •3. Анализ технологичности

- •Глава 1

- •Глава 2

- •1. Способы прокатки

- •2. Классификация прокатных станов

- •3. Основы технологии продольной прокатки

- •5 . Специальные виды прокатки

- •6. Производство гнутых профилей

- •7. Производство сварных труб

- •Глава 3

- •1. Основные понятия и закономерности процесса волочения

- •2. Производство проволоки

- •3. Производство прутков и профилей

- •4. Производство труб

- •Глава 4

- •1. Прессовое оборудование

- •2. Технология прессования

- •3. Гидроэкструзия

- •Глава 5

- •1. Технология ковки

- •Глава 6

- •1. Горячая объемная штамповка

- •2. Холодная объемная штамповка

- •3. Листовая штамповка

- •Глава 7

- •1. Эффект сверхпластичности и его использование в процессах омд

- •2. Высокоскоростные и импульсные методы обработки металлов давлением

- •Раздел V. Сварочное производство

- •Глава 1

- •1. Роль и место технологического процесса сварки в современном производстве

- •2. Физическая сущность процесса сварки. Классификация

- •3. Сущность основных способов сварки плавлением и область их рационального применения

- •4. Сущность основных способов сварки давлением

- •Глава 2

- •1 . Сварочные материалы

- •2. Тепловое воздействие сварочного источника на свариваемый металл.

- •3. Деформация и напряжения, возникающие при сварке, и способы борьбы с ними

- •4. Источники питания для сварки

- •5. Автоматическое регулирование процессов дуговой сварки

- •Глава 3

- •1. Пайка металлов

- •2. Газокислородная резка металлов

- •Раздел VI. Обработка резанием

- •Глава 1

- •1. Схемы обработки и классификация движений в процессе резания

- •2. Элементы токарного проходного резца

- •3. Элементы резания и параметры срезаемого слоя

- •4. Процесс резания и образования стружки

- •5. Наростообразование при резании металлов

- •6. Силы резания и мощность при точении

- •7. Тепловые явления при резании

- •8. Применение смазочно-охлаждающих жидкостей

- •9. Износ и стойкость режущих инструментов

- •10. Упрочнение при обработке резанием

- •11. Производительность и выбор режима резания

- •12. Материалы для изготовления режущих инструментов

- •13. Обрабатываемость материалов

- •Глава 2

- •1. Классификация и обозначение металлорежущих станков

- •2. Приводы и передачи металлорежущих станков

- •3. Элементарные механизмы станков

- •4. Настройка кинематических цепей станков

- •Глава 3

- •1. Общие сведения

- •2. Классификация и типы токарных резцов

- •6. Обработка заготовок на токарно-револьверных станках

- •7. Токарно-карусельные и лобовые станки

- •8. Обработка заготовок на токарных автоматах и полуавтоматах

- •Глава 4

- •1. Сверление отверстий

- •2. Элементы и силы резания при сверлении

- •5. Сверлильные станки

- •Глава 5

- •1. Сущность фрезерования и классификация фрез

- •2. Элементы резания при фрезеровании

- •3. Силы и мощность резания при фрезеровании

- •4. Обработка заготовок на консольно-фрезерных станках

- •7. Приспособления для закрепления фрез

- •Глава 6

- •I. Особенности обработки строганием и долблением

- •2. Строгальные и долбежные резцы

- •3. Строгальные станки

- •4. Обработка заюговок на долбежных и протяжных станках

- •5. Протяжные станки

- •Глава 7 зубонарезание

- •1. Общие сведения

- •2. Нарезание зубчатых колес методом копирования

- •3. Нарезание зубчатых колес методом обкатки

- •4. Изготовление зубчатых колес на зубофрезерных станках

- •5. Изготовление зубчатых колес на зубодолбежных и зубострогальных станках

- •Глава 8

- •1. Общие сведения

- •4. Отделочные методы абразивной обработки

- •Глава 9

- •1. Общие сведения

- •2. Станки с программным управлением

- •4. Автоматические поточные линии и гибкие автоматические производства

- •Глава 10

- •1. Сущность методов обработки пластическим деформированием

- •3. Упрочняюще-калибрующие методы

- •Глава 11

3. Химико-термическая обработка стали

3.1. Общие сведения

Химико-термической обработкой (ХТО) называют процесс, сочетающий поверхностное насыщение стали тем или иным элементом при высокой температуре и термическое воздействие, в результате которых происходит изменение химического состава, микроструктуры и свойств поверхностных слоев деталей.

Химико-термическая обработка включает в себя цементацию, азотирование, цианирование, алитирование, силицирование и т. д.

Насыщение поверхностного слоя происходит при нагреве детали до определенной температуры в среде, легко выделяющей насыщающий элемент в активном состоянии, и выдержке при этой температуре. Среды, выделяющие насыщающий элемент, могут быть газообразными, жидкими и твердыми.

В отличие от поверхностной закалки при химико-термической обработке разница в свойствах достигается не только изменением структуры металла, но и его химического состава. ХТО не зависит от формы деталей. Она обеспечивает получение упрочненного слоя одинаковой толщины по всей поверхности. ХТО дает более существенное различие в свойствах поверхности и сердцевины деталей. ХТО изменяет химический состав и структуру поверхностного слоя, а поверхностная закалка — только структуру.

Вместе с тем ХТО уступает поверхностной закалке по производительности.

Основными элементарными процессами любого вида химико-термической обработки являются:

Диссоциация — выделение насыщающего элемента в активном атомарном состоянии в результате разложения исходных веществ: 2СО

СО2

+ С; 2NH3

ЗН2

+ 2N

и т. д. Степень распада

молекул газа (%) называют степенью

диссоциации.

СО2

+ С; 2NH3

ЗН2

+ 2N

и т. д. Степень распада

молекул газа (%) называют степенью

диссоциации.Абсорбция — захват поверхностью металла свободных атомов насыщающего элемента. Атомы металла, находящиеся на поверхности, имеют направленные наружу свободные связи. Приподаче к поверхности детали атомов насыщающего элемента этисвободные связи вступают в силу, что уменьшает поверхностнуюэнергию металла. С повышением температуры абсорбционная способность металла увеличивается. Развитию процесса абсорбции способствует способность диффундирующего элемента образовывать с основным металлом твердые растворы или химические соединения.

3. Диффузия — проникновение насыщающего элемента в глубьметалла. В результате абсорбции химический состав поверхностного слоя меняется, образуется градиент концентраций насыщающего элемента в поверхностных и нижележащих слоях. Диффузия протекает легче при образовании твердых растворов внедрения(С, N), чем твердых растворов замещения (Al, Cr, Si). Поэтомупри диффузионной металлизации процесс ведут при более высоких температурах.

Поверхностный слой детали, отличающийся от исходного материала по химическому составу, называется диффузионным слоем. Материал детали под диффузионным слоем с неизменившимся химическим составом называется сердцевиной.

3.2. Цементация стали

Цементацией называется процесс диффузионного насыщения поверхностного слоя стальных деталей углеродом.

Цель цементации — получение на поверхности детали высокой твердости и износостойкости в сочетании с вязкой сердцевиной. На цементацию поступают механически обработанные детали с-припуском на шлифование 0,05—0,10 мм.

Цементации подвергают стали с низким содержанием углерода 0,1—0,2 %.

На поверхности концентрация углерода достигает 1,0 %. Глубина цементованного слоя (при содержании углерода порядка 0,4 %) обычно лежит в пределах 0,5—2,5 мм. Для достижения высокой твердости поверхности и вязкой сердцевины после цементации всегда проводится закалка с низким отпуском.

Различают два основных вида цементации; в твердой и газовой средах. Среда, поставляющая углерод к поверхности детали, подвергаемой цементации, называется карбюризатором.

Твердая цементация производится в специальных стальных ящиках, в которых детали укладываются попеременно с карбюризатором. Ящики закрываются крышками и замазываются огнеупорной глиной для предотвращения утечки газов. В качестве твердого карбюризатора используют дубовый или березовый древесный уголь и активизаторы ВаСО3 или Na2CO3. При нагреве до температуры 930—950 °С идут реакции:

2С

+ 02

![]() 2СО,

2СО,

ВаСО3 + С ВаО + 2СО,

2СО СО2 + С.

Образующиеся активные атомы углерода диффундируют в решетку •у-железа.

Процесс цементации в твердом карбюризаторе проводят выше Лс3, когда сталь находится в аустенитном состоянии, в котором растворимость углерода выше. В течение 8—10 ч образуется слой толщиной около 1 мм.

Газовая цементация является основным процессом массового производства. Стальные детали нагревают в газовых смесях, содержащих СО, СН4 и др. Газовая цементация проходит быстрее, так как не требует времени на прогрев ящика и карбюризатора. Слой толщиной I мм образуется за 6—7 ч.

После цементации характерно неравномерное распределение углерода по сечению детали. Полученный в результате цементации наружный слой содержит более 0,8 % углерода и имеет структуру заэвтектоидных сталей — перлит и вторичный цементит. Глубже лежит слой эвтектоидного состава с перлитной структурой, а далее — слой с феррито-перлитной структурой. Кроме того, после цементации из-за длительной выдержки при высоких температурах стали приобретают крупнозернистость.

Эти обстоятельства необходимо учитывать при назначении обязательной после цементации термической обработки. Целью термообработки является упрочнение поверхности с одновременным измельчением зерна и получением вязкой сердцевины.

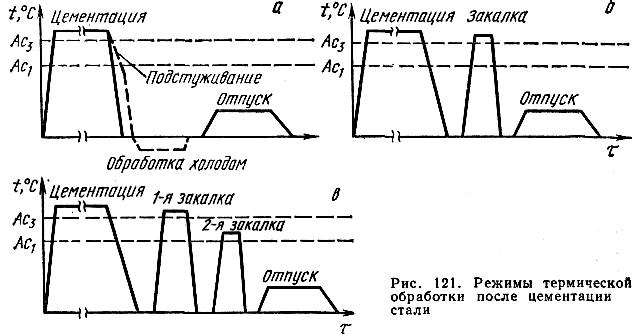

В зависимости от назначения детали применяют различные варианты термической обработки (рис. 121).

Менее ответственные детали подвергают закалке непосредственно с цементационного нагрева с последующим низким отпуском (рис. 121, а). Крупное зерно аустенита, выросшее в результате длительной цементации дает грубокристаллический мартенсит отпуска в поверхностном слое и крупнозернистую феррито-перлитную структуру в сердцевине детали. Эти недостатки в определенной мере устраняются при использовании наследственно мелкозернистых сталей, применения газовой цементации, сокращающей время пребывания стали при высокой температуре. Использование подстуживания при закалке до 750—800 °С снижает внутренние напряжения, а обработка холодом уменьшает количество остаточного аустенита в цементованном слое.

П ри

более высоких требованиях к структуре

детали после цементации

подвергают охлаждению на воздухе,

однократной закалке с нагрева выше Ас3

и

низкому отпуску (рис. 121, б). При этом

в сердцевине и на поверхности детали

происходит перекристаллизация

и измельчение зерна. Однако в поверхностном

высокоуглеродистом слое происходит

некоторый перегрев, так как оптимальный

закалочный нагрев заэвтектоидных сталей

— это нагрев выше Ac1

но

ниже Аст.

ри

более высоких требованиях к структуре

детали после цементации

подвергают охлаждению на воздухе,

однократной закалке с нагрева выше Ас3

и

низкому отпуску (рис. 121, б). При этом

в сердцевине и на поверхности детали

происходит перекристаллизация

и измельчение зерна. Однако в поверхностном

высокоуглеродистом слое происходит

некоторый перегрев, так как оптимальный

закалочный нагрев заэвтектоидных сталей

— это нагрев выше Ac1

но

ниже Аст.

Особо ответственные детали после цементации подвергают двойной закалке с низким отпуском (рис. 121, в). При первой закалке с температуры на 30—50 °С выше Ас3 происходит перекристаллизация сердцевины детали с образованием мелкого аустенит-ного зерна, обеспечивающего мелкозернистость продуктов распада. Одновременно при этом цементитная сетка в поверхностном слое

растворяется. При нагреве под вторую закалку мартенсит, полученный после первой закалки, претерпевает отпуск и при этом образуются глобулярные карбиды, увеличивающие твердость поверхностного заэвтектоидного слоя. Кроме того, при второй закалке с температуры выше Ac1 на 30—50 °С обеспечивается мелкое зерно в поверхностном слое.

После такой термообработки поверхностный заэвтектоидный слой будет иметь структуру отпущенного мартенсита с включениями глобулярных карбидов. Структура сердцевины определяется химическим составом стали. При цементации углеродистой стали из-за низкой прокаливаемое™ сердцевина имеет феррито-перлит-ную структуру.

Легированная сталь при цементации позволяет получать в сердцевине структуру сорбита, троостита или даже мартенсита, но благодаря низкой концентрации углерода сердцевина будет иметь высокую ударную вязкость.