- •Общие сведения

- •Общие сведения

- •Глава 5. Железо и его сплавы

- •Общие сведения

- •1.2. Углеродистые стали

- •Общие сведения

- •Глава 13, Цветные металлы и сплавы

- •Общие сведения

- •Глава 14. Порошковые материалы

- •Общие сведения

- •Глава 15. Металлы и сплавы для работы при низких температурах

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Раздел I производство черных и цветных металлов.

- •Глава 1

- •1. Исходные материалы для доменного производства

- •2. Доменная печь

- •3. Доменный процесс

- •4 . Производство литейного чугуна

- •Глава 2

- •1. Кислородно-конвертерное произсодство стали

- •М артеновское производство стали

- •3. Производство стали в электропечах

- •4. Рафинирование стали в установках для переплава

- •5. Разливка стали

- •6. Внепечные способы рафинирования стали

- •Глава 3

- •1. Производство меди

- •2. Производство алюминия

- •3. Производство магния

- •4. Производство титана

- •Раздел II металловедение

- •Глава 1

- •1. Общие сведения

- •2. Кристаллическое строение металлов

- •3. Дефекты строения кристаллических тел

- •3.1. Точечные дефекты

- •3.2. Линейные дефекты

- •3.3. Теоретическая и фактическая прочность

- •3.4. Поверхностные дефекты

- •4. Кристаллизация металлов

- •4.1. Энергетические условия кристаллизации

- •4.2. Механизм процесса кристаллизации

- •4.3. Строение слитка спокойной стали

- •Глава 2

- •1. Свойства металлов и сплавов

- •2. Упругая и пластическая деформация

- •3. Хрупкое и вязкое разрушение

- •4. Факторы, определяющие характер разрушения

- •5. Наклеп, возврат и рекристаллизация

- •Глава 3

- •1. Общие сведения

- •2. Особенности испытаний при низких температурах

- •3. Статические испытания

- •4. Динамические испытания

- •5. Испытания долговечности металлов

- •5.1. Усталостные испытания

- •5.2. Испытания на ползучесть

- •6. Трещнностойкость металлов и коэффициент интенсивности напряжений

- •7. Испытания на вязкость разрушения

- •Глава 4

- •1. Общие сведения

- •2. Основные типы диаграмм состояния

- •2.1. Диаграмма состояния сплавов, образующих механические смеси из чистых компонентов

- •2.2. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии

- •2.3. Правило отрезков

- •2.4. Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии

- •2.5. Диаграмма состояния сплавов с перитектическим превращением

- •2.6. Диаграмма состояния сплавов, образующих химические соединения

- •2.7. Диаграмма состояния сплавов, испытывающих полиморфные превращения

- •3. Связь диаграмм состояния со свойствами сплавов

- •4. Основные сведения о диаграммах состояния тройных систем

- •Глава 5

- •1. Компоненты и фазы в сплавах железа с углеродом

- •2 Диаграмма состояния железо-цементит

- •3. Диаграмма состояния железо-графит

- •4. Углеродистые стали

- •4.1. Влияние углерода на свойства стали

- •4.2. Влияние примесей на свойства стали

- •4.3. Классификация углеродистых сталей

- •4.4. Стали обыкновенного качества

- •4.5. Качественные углеродистые стали

- •5. Чугуны

- •5.1. Виды чугунов

- •5.2. Факторы, способствующие графитизации

- •5 .3. Микроструктура и свойства чугуна

- •1. Общие сведения

- •2. Виды термической обработки стали

- •3. Превращения в стали при нагреве. Образование аустенита

- •4. Превращение аустенита в перлит при охлаждении. Диаграмма изотермического превращения аустенита

- •5. Мартееситное превращение аустенита

- •6 . Превращения при отпуске закаленной стали

- •Глава 7

- •1. Отжиг и нормализация

- •2. Закалка стали

- •3. Отпуск закаленной стали

- •4. Термомеханическая обработка (тмо) стали

- •Глава 8

- •1. Упрочнение поверхности методом пластического деформирования

- •2. Поверхностная закалка

- •3. Химико-термическая обработка стали

- •3.1. Общие сведения

- •3.2. Цементация стали

- •3.3. Азотирование стали

- •3.4. Цианирование стали

- •3.5 Диффузионная металлизация

- •Глава 9

- •1 Влияние легирующих элементов

- •1.1. Влияние легирующих элементов на свойства феррита

- •1.2. Карбиды в легированных сталях

- •1.3. Влияние легирующих элементов на превращения в стали

- •1.4. Особенности закалки и отпуска легированных сталей

- •2. Классификация легированных сталей

- •3. Маркировка легированных сталей

- •Глава 10

- •1. Характеристика конструкционных сталей

- •2. Стали для строительных конструкций

- •3. Цементуемые стали

- •4. Улучшаемые стали

- •5. Высокопрочные стали

- •6. Рессорно-пружинные стали

- •7. Подшипниковые стали

- •8. Износостойкая аустенитная высокомарганцевая сталь

- •Глава 11 инструментальные стали

- •1. Стали для режущего инструмента

- •1.1. Требования к сталям

- •1.2. Углеродистые стали

- •1.3. Легированные стали

- •1.4. Быстрорежущие стали

- •2. Металлокерамические твердые сплавы

- •3. Стали для измерительного инструмента

- •4. Штамповые стали

- •4.1. Стали для штампов холодного деформирования

- •4.2. Стали для штампов горячего деформирования

- •Глава 12

- •1. Коррозионностойкие стали

- •1.1. Общие сведения

- •1.2. Хромистые стали

- •1.4. Другие методы защиты От коррозии

- •2. Жаростойкие и жаропрочные стали и сплавы

- •3. Стали и сплавы с особыми физическими свойствами

- •3.1. Магнитные стали и сплавы

- •3.2. Электротехнические стали и сплавы

- •3.3. Сплавы с малым температурным коэффициентом линейного расширения

- •3.4. Сплавы для упругих элементов

- •3.5. Сплавы с эффектом памяти формы

- •Глава 13

- •1. Титан и его сплавы

- •2. Алюминий и его сплавы 2.1. Применение и основные свойства

- •2.2. Классификация алюминиевых сплавов

- •2.3. Деформируемые алюминиевые сплавы

- •2.4. Литейные алюминиевые сплавы

- •3.2. Строение композиционных материалов

- •3.3. Дисперсноупрочненные композиционные материалы на основе алюминия

- •3.4. Армированные композиционные материалы на основе алюминия и его сплавов

- •4. Магний и его сплавы

- •5. Медь и ее сплавы

- •5.1. Основные свойства меди

- •5.2. Сплавы меди с цинком или латуни

- •5.3. Бронзы

- •6. Антифрикционные сплавы

- •7. Припои

- •Глава 14

- •1. Общие сведения

- •2. Конструкционные материалы

- •3. Антифрикционные материалы

- •4. Фрикционные материалы

- •5. Пористые фильтрующие элементы

- •Глава 15

- •1. Общие сведения

- •2. Свойства и применение сталей при низких температурах

- •2.1. Влияние легирующих элементов на хладостойкость сталей климатического холода

- •2.2. Ферритные низкоуглеродистые никелевые стали

- •2.3. Аустенитные стали

- •2.4. Железоникелевые сплавы

- •3. Свойства и применение алюминиевых сплавов при низких температурах

- •4. Свойства и применение сплавов титана при низких температурах

- •5. Свойства и применение сплавов меди при низких температурах

- •6. Выбор конструкционных материалов для работы при низких температурах

- •6.1. Механические свойства

- •6.2. Совместимость с рабочей средой

- •6.3. Физические свойства

- •6.4. Технологические свойства

- •Раздел III. Литейное производство

- •Глава 1

- •1. Общие понятия

- •2. Формовочные материалы

- •3. Оснастка

- •4. Ручная формовка

- •5. Машинная формовка

- •6. Изготовление стержней

- •7. Окраска и сборка форм

- •8. Заливка и другие окончательные операции

- •Глава 2

- •1. Литье в кокиль

- •2. Литье по выплавляемым моделям

- •3. Центробежное литье

- •4. Литье под давлением

- •5. Литье в оболочковые формы

- •6. Другие специальные способы литья

- •Глава 3

- •1. Классификация дефектов

- •2. Выбор вида технологического процесса

- •3. Анализ технологичности

- •Глава 1

- •Глава 2

- •1. Способы прокатки

- •2. Классификация прокатных станов

- •3. Основы технологии продольной прокатки

- •5 . Специальные виды прокатки

- •6. Производство гнутых профилей

- •7. Производство сварных труб

- •Глава 3

- •1. Основные понятия и закономерности процесса волочения

- •2. Производство проволоки

- •3. Производство прутков и профилей

- •4. Производство труб

- •Глава 4

- •1. Прессовое оборудование

- •2. Технология прессования

- •3. Гидроэкструзия

- •Глава 5

- •1. Технология ковки

- •Глава 6

- •1. Горячая объемная штамповка

- •2. Холодная объемная штамповка

- •3. Листовая штамповка

- •Глава 7

- •1. Эффект сверхпластичности и его использование в процессах омд

- •2. Высокоскоростные и импульсные методы обработки металлов давлением

- •Раздел V. Сварочное производство

- •Глава 1

- •1. Роль и место технологического процесса сварки в современном производстве

- •2. Физическая сущность процесса сварки. Классификация

- •3. Сущность основных способов сварки плавлением и область их рационального применения

- •4. Сущность основных способов сварки давлением

- •Глава 2

- •1 . Сварочные материалы

- •2. Тепловое воздействие сварочного источника на свариваемый металл.

- •3. Деформация и напряжения, возникающие при сварке, и способы борьбы с ними

- •4. Источники питания для сварки

- •5. Автоматическое регулирование процессов дуговой сварки

- •Глава 3

- •1. Пайка металлов

- •2. Газокислородная резка металлов

- •Раздел VI. Обработка резанием

- •Глава 1

- •1. Схемы обработки и классификация движений в процессе резания

- •2. Элементы токарного проходного резца

- •3. Элементы резания и параметры срезаемого слоя

- •4. Процесс резания и образования стружки

- •5. Наростообразование при резании металлов

- •6. Силы резания и мощность при точении

- •7. Тепловые явления при резании

- •8. Применение смазочно-охлаждающих жидкостей

- •9. Износ и стойкость режущих инструментов

- •10. Упрочнение при обработке резанием

- •11. Производительность и выбор режима резания

- •12. Материалы для изготовления режущих инструментов

- •13. Обрабатываемость материалов

- •Глава 2

- •1. Классификация и обозначение металлорежущих станков

- •2. Приводы и передачи металлорежущих станков

- •3. Элементарные механизмы станков

- •4. Настройка кинематических цепей станков

- •Глава 3

- •1. Общие сведения

- •2. Классификация и типы токарных резцов

- •6. Обработка заготовок на токарно-револьверных станках

- •7. Токарно-карусельные и лобовые станки

- •8. Обработка заготовок на токарных автоматах и полуавтоматах

- •Глава 4

- •1. Сверление отверстий

- •2. Элементы и силы резания при сверлении

- •5. Сверлильные станки

- •Глава 5

- •1. Сущность фрезерования и классификация фрез

- •2. Элементы резания при фрезеровании

- •3. Силы и мощность резания при фрезеровании

- •4. Обработка заготовок на консольно-фрезерных станках

- •7. Приспособления для закрепления фрез

- •Глава 6

- •I. Особенности обработки строганием и долблением

- •2. Строгальные и долбежные резцы

- •3. Строгальные станки

- •4. Обработка заюговок на долбежных и протяжных станках

- •5. Протяжные станки

- •Глава 7 зубонарезание

- •1. Общие сведения

- •2. Нарезание зубчатых колес методом копирования

- •3. Нарезание зубчатых колес методом обкатки

- •4. Изготовление зубчатых колес на зубофрезерных станках

- •5. Изготовление зубчатых колес на зубодолбежных и зубострогальных станках

- •Глава 8

- •1. Общие сведения

- •4. Отделочные методы абразивной обработки

- •Глава 9

- •1. Общие сведения

- •2. Станки с программным управлением

- •4. Автоматические поточные линии и гибкие автоматические производства

- •Глава 10

- •1. Сущность методов обработки пластическим деформированием

- •3. Упрочняюще-калибрующие методы

- •Глава 11

3. Отпуск закаленной стали

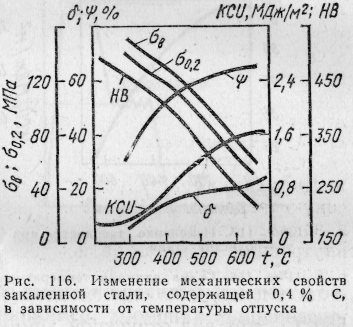

Отпуск является заключительной операцией термической обработки, состоящей из нагрева ниже критической точки Ас1 и последующего охлаждения, при которой формируется окончательная структура стали.

И зменения

в структуре при нагреве закаленной

стали приводят к изменению ее свойств.

На рис. 116 приведены кривые изменения

механических свойств закаленной стали

40 в зависимости от температуры и

отпуска.

зменения

в структуре при нагреве закаленной

стали приводят к изменению ее свойств.

На рис. 116 приведены кривые изменения

механических свойств закаленной стали

40 в зависимости от температуры и

отпуска.

Различают низкий, средний и высокий отпуск.

Низкий отпуск проводят при 150-200 °С. Целью низкого отпуска является снижение внутренних напряжений и некоторое уменьшение хрупкости мартенсита при сохранении высокой твердости и износостойкости изделий. Структура стали после низкого отпуска представляет собой мартенсит отпуска. Основная область применения низкого отпуска - режущий и мерительный инструмент, а также машиностроительные детали, которые должны обладать высокой твердостью и износостойкостью.

Средний отпуск проводят при 350-450 °С. Цель среднего отпуска состоит в некотором снижении твердости при значительном увеличении предела упругости. Структура стали представляет троостит отпуска, обеспечивающий высокие пределы прочности, упругости и выносливости, а также улучшение сопротивляемости действию ударных нагрузок.

Высокий отпуск проводят при 550-650 °С. Цель высокого отпуска - достижение оптимального сочетания прочностных, пластических и вязких свойств. Структура стали представляет собой однородный сорбит отпуска с зернистым строением цементита. Область применения высокого отпуска - конструкционные стали, детали из которых подвергают действию высоких напряжений и ударным нагрузкам. Термическая обработка, состоящая из закалки с высоким отпуском, улучшающая общий комплекс механических свойств, является основным видом термической обработки конструкционных сталей. Она называется улучшением.

Температура отпуска обычно выбирается в зависимости от заданной твердости. В этом случае изделие закаливается на максимальную твердость, а затем отпуском твердость снижается до заданной.

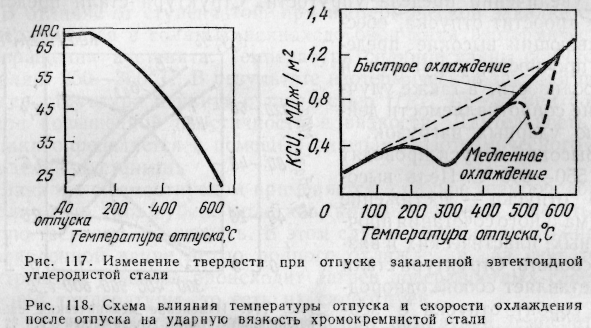

Изменение твердости при отпуске закаленной углеродистой стали, содержащей 0,8 % С, приведено на рис. 117.

Отпускная хрупкость. Вязкость сталей, особенно легированных, зависит от режима отпуска: температуры и скорости охлаждения после отпуска (рис. 118). При отпускной хрупкости наблюдается снижение ударной вязкости при определенной температуре отпуска или скорости охлаждения.

Принято различать отпускную хрупкость I и II рода. Отпускная хрупкость I рода (необратимая) наблюдается при отпуске как легированных, так и углеродистых сталей при температуре около 300 °С (в диапазоне 250-400 °С).

Причина отпускной хрупкости I рода - неравномерность распада мартенсита по границам и внутри зерна при отпуске. Вблизи границ карбиды выделяются интенсивнее, там создается концентрация напряжений, что делает границы зерен более хрупкими. При повышении температуры отпуска или увеличении продолжительности нагрева структура по сечению зерна выравнивается и отпускная хрупкость I рода устраняется. Повторный отпуск при температуре 250-400 °С не приводит к отпускной хрупкости.

О тпускная

хрупкость II

рода (обратимая) наблюдается

при медленном охлаждении после отпуска

при температурах 450-550 °С. Этот вид

отпускной хрупкости обратим, так как

при повторном нагреве, но быстром

охлаждении при этой же температуре он

исчезает.

тпускная

хрупкость II

рода (обратимая) наблюдается

при медленном охлаждении после отпуска

при температурах 450-550 °С. Этот вид

отпускной хрупкости обратим, так как

при повторном нагреве, но быстром

охлаждении при этой же температуре он

исчезает.

При медленном охлаждении по границам зерен успевают выделиться мелкие карбиды, фосфиды и нитриды, которые приводят к их охрупчиванию. При быстром охлаждении эти частицы не выделяются.

Этот вид хрупкости более характерен для легированных сталей, причем чаще наблюдается в сталях с повышенным содержанием хрома и марганца. Введение в сталь даже небольших количеств молибдена (0,2-0,3 % Мо) или вольфрама (0,6-1,0 % W) резко снижает склонность к отпускной хрупкости II рода.

Мерами борьбы с отпускной хрупкостью II рода являются охлаждение после отпуска не на воздухе, а в масле, а для крупных деталей - даже в воде, а также дополнительное легирование стали молибденом или вольфрамом.