- •Общие сведения

- •Общие сведения

- •Глава 5. Железо и его сплавы

- •Общие сведения

- •1.2. Углеродистые стали

- •Общие сведения

- •Глава 13, Цветные металлы и сплавы

- •Общие сведения

- •Глава 14. Порошковые материалы

- •Общие сведения

- •Глава 15. Металлы и сплавы для работы при низких температурах

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Раздел I производство черных и цветных металлов.

- •Глава 1

- •1. Исходные материалы для доменного производства

- •2. Доменная печь

- •3. Доменный процесс

- •4 . Производство литейного чугуна

- •Глава 2

- •1. Кислородно-конвертерное произсодство стали

- •М артеновское производство стали

- •3. Производство стали в электропечах

- •4. Рафинирование стали в установках для переплава

- •5. Разливка стали

- •6. Внепечные способы рафинирования стали

- •Глава 3

- •1. Производство меди

- •2. Производство алюминия

- •3. Производство магния

- •4. Производство титана

- •Раздел II металловедение

- •Глава 1

- •1. Общие сведения

- •2. Кристаллическое строение металлов

- •3. Дефекты строения кристаллических тел

- •3.1. Точечные дефекты

- •3.2. Линейные дефекты

- •3.3. Теоретическая и фактическая прочность

- •3.4. Поверхностные дефекты

- •4. Кристаллизация металлов

- •4.1. Энергетические условия кристаллизации

- •4.2. Механизм процесса кристаллизации

- •4.3. Строение слитка спокойной стали

- •Глава 2

- •1. Свойства металлов и сплавов

- •2. Упругая и пластическая деформация

- •3. Хрупкое и вязкое разрушение

- •4. Факторы, определяющие характер разрушения

- •5. Наклеп, возврат и рекристаллизация

- •Глава 3

- •1. Общие сведения

- •2. Особенности испытаний при низких температурах

- •3. Статические испытания

- •4. Динамические испытания

- •5. Испытания долговечности металлов

- •5.1. Усталостные испытания

- •5.2. Испытания на ползучесть

- •6. Трещнностойкость металлов и коэффициент интенсивности напряжений

- •7. Испытания на вязкость разрушения

- •Глава 4

- •1. Общие сведения

- •2. Основные типы диаграмм состояния

- •2.1. Диаграмма состояния сплавов, образующих механические смеси из чистых компонентов

- •2.2. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии

- •2.3. Правило отрезков

- •2.4. Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии

- •2.5. Диаграмма состояния сплавов с перитектическим превращением

- •2.6. Диаграмма состояния сплавов, образующих химические соединения

- •2.7. Диаграмма состояния сплавов, испытывающих полиморфные превращения

- •3. Связь диаграмм состояния со свойствами сплавов

- •4. Основные сведения о диаграммах состояния тройных систем

- •Глава 5

- •1. Компоненты и фазы в сплавах железа с углеродом

- •2 Диаграмма состояния железо-цементит

- •3. Диаграмма состояния железо-графит

- •4. Углеродистые стали

- •4.1. Влияние углерода на свойства стали

- •4.2. Влияние примесей на свойства стали

- •4.3. Классификация углеродистых сталей

- •4.4. Стали обыкновенного качества

- •4.5. Качественные углеродистые стали

- •5. Чугуны

- •5.1. Виды чугунов

- •5.2. Факторы, способствующие графитизации

- •5 .3. Микроструктура и свойства чугуна

- •1. Общие сведения

- •2. Виды термической обработки стали

- •3. Превращения в стали при нагреве. Образование аустенита

- •4. Превращение аустенита в перлит при охлаждении. Диаграмма изотермического превращения аустенита

- •5. Мартееситное превращение аустенита

- •6 . Превращения при отпуске закаленной стали

- •Глава 7

- •1. Отжиг и нормализация

- •2. Закалка стали

- •3. Отпуск закаленной стали

- •4. Термомеханическая обработка (тмо) стали

- •Глава 8

- •1. Упрочнение поверхности методом пластического деформирования

- •2. Поверхностная закалка

- •3. Химико-термическая обработка стали

- •3.1. Общие сведения

- •3.2. Цементация стали

- •3.3. Азотирование стали

- •3.4. Цианирование стали

- •3.5 Диффузионная металлизация

- •Глава 9

- •1 Влияние легирующих элементов

- •1.1. Влияние легирующих элементов на свойства феррита

- •1.2. Карбиды в легированных сталях

- •1.3. Влияние легирующих элементов на превращения в стали

- •1.4. Особенности закалки и отпуска легированных сталей

- •2. Классификация легированных сталей

- •3. Маркировка легированных сталей

- •Глава 10

- •1. Характеристика конструкционных сталей

- •2. Стали для строительных конструкций

- •3. Цементуемые стали

- •4. Улучшаемые стали

- •5. Высокопрочные стали

- •6. Рессорно-пружинные стали

- •7. Подшипниковые стали

- •8. Износостойкая аустенитная высокомарганцевая сталь

- •Глава 11 инструментальные стали

- •1. Стали для режущего инструмента

- •1.1. Требования к сталям

- •1.2. Углеродистые стали

- •1.3. Легированные стали

- •1.4. Быстрорежущие стали

- •2. Металлокерамические твердые сплавы

- •3. Стали для измерительного инструмента

- •4. Штамповые стали

- •4.1. Стали для штампов холодного деформирования

- •4.2. Стали для штампов горячего деформирования

- •Глава 12

- •1. Коррозионностойкие стали

- •1.1. Общие сведения

- •1.2. Хромистые стали

- •1.4. Другие методы защиты От коррозии

- •2. Жаростойкие и жаропрочные стали и сплавы

- •3. Стали и сплавы с особыми физическими свойствами

- •3.1. Магнитные стали и сплавы

- •3.2. Электротехнические стали и сплавы

- •3.3. Сплавы с малым температурным коэффициентом линейного расширения

- •3.4. Сплавы для упругих элементов

- •3.5. Сплавы с эффектом памяти формы

- •Глава 13

- •1. Титан и его сплавы

- •2. Алюминий и его сплавы 2.1. Применение и основные свойства

- •2.2. Классификация алюминиевых сплавов

- •2.3. Деформируемые алюминиевые сплавы

- •2.4. Литейные алюминиевые сплавы

- •3.2. Строение композиционных материалов

- •3.3. Дисперсноупрочненные композиционные материалы на основе алюминия

- •3.4. Армированные композиционные материалы на основе алюминия и его сплавов

- •4. Магний и его сплавы

- •5. Медь и ее сплавы

- •5.1. Основные свойства меди

- •5.2. Сплавы меди с цинком или латуни

- •5.3. Бронзы

- •6. Антифрикционные сплавы

- •7. Припои

- •Глава 14

- •1. Общие сведения

- •2. Конструкционные материалы

- •3. Антифрикционные материалы

- •4. Фрикционные материалы

- •5. Пористые фильтрующие элементы

- •Глава 15

- •1. Общие сведения

- •2. Свойства и применение сталей при низких температурах

- •2.1. Влияние легирующих элементов на хладостойкость сталей климатического холода

- •2.2. Ферритные низкоуглеродистые никелевые стали

- •2.3. Аустенитные стали

- •2.4. Железоникелевые сплавы

- •3. Свойства и применение алюминиевых сплавов при низких температурах

- •4. Свойства и применение сплавов титана при низких температурах

- •5. Свойства и применение сплавов меди при низких температурах

- •6. Выбор конструкционных материалов для работы при низких температурах

- •6.1. Механические свойства

- •6.2. Совместимость с рабочей средой

- •6.3. Физические свойства

- •6.4. Технологические свойства

- •Раздел III. Литейное производство

- •Глава 1

- •1. Общие понятия

- •2. Формовочные материалы

- •3. Оснастка

- •4. Ручная формовка

- •5. Машинная формовка

- •6. Изготовление стержней

- •7. Окраска и сборка форм

- •8. Заливка и другие окончательные операции

- •Глава 2

- •1. Литье в кокиль

- •2. Литье по выплавляемым моделям

- •3. Центробежное литье

- •4. Литье под давлением

- •5. Литье в оболочковые формы

- •6. Другие специальные способы литья

- •Глава 3

- •1. Классификация дефектов

- •2. Выбор вида технологического процесса

- •3. Анализ технологичности

- •Глава 1

- •Глава 2

- •1. Способы прокатки

- •2. Классификация прокатных станов

- •3. Основы технологии продольной прокатки

- •5 . Специальные виды прокатки

- •6. Производство гнутых профилей

- •7. Производство сварных труб

- •Глава 3

- •1. Основные понятия и закономерности процесса волочения

- •2. Производство проволоки

- •3. Производство прутков и профилей

- •4. Производство труб

- •Глава 4

- •1. Прессовое оборудование

- •2. Технология прессования

- •3. Гидроэкструзия

- •Глава 5

- •1. Технология ковки

- •Глава 6

- •1. Горячая объемная штамповка

- •2. Холодная объемная штамповка

- •3. Листовая штамповка

- •Глава 7

- •1. Эффект сверхпластичности и его использование в процессах омд

- •2. Высокоскоростные и импульсные методы обработки металлов давлением

- •Раздел V. Сварочное производство

- •Глава 1

- •1. Роль и место технологического процесса сварки в современном производстве

- •2. Физическая сущность процесса сварки. Классификация

- •3. Сущность основных способов сварки плавлением и область их рационального применения

- •4. Сущность основных способов сварки давлением

- •Глава 2

- •1 . Сварочные материалы

- •2. Тепловое воздействие сварочного источника на свариваемый металл.

- •3. Деформация и напряжения, возникающие при сварке, и способы борьбы с ними

- •4. Источники питания для сварки

- •5. Автоматическое регулирование процессов дуговой сварки

- •Глава 3

- •1. Пайка металлов

- •2. Газокислородная резка металлов

- •Раздел VI. Обработка резанием

- •Глава 1

- •1. Схемы обработки и классификация движений в процессе резания

- •2. Элементы токарного проходного резца

- •3. Элементы резания и параметры срезаемого слоя

- •4. Процесс резания и образования стружки

- •5. Наростообразование при резании металлов

- •6. Силы резания и мощность при точении

- •7. Тепловые явления при резании

- •8. Применение смазочно-охлаждающих жидкостей

- •9. Износ и стойкость режущих инструментов

- •10. Упрочнение при обработке резанием

- •11. Производительность и выбор режима резания

- •12. Материалы для изготовления режущих инструментов

- •13. Обрабатываемость материалов

- •Глава 2

- •1. Классификация и обозначение металлорежущих станков

- •2. Приводы и передачи металлорежущих станков

- •3. Элементарные механизмы станков

- •4. Настройка кинематических цепей станков

- •Глава 3

- •1. Общие сведения

- •2. Классификация и типы токарных резцов

- •6. Обработка заготовок на токарно-револьверных станках

- •7. Токарно-карусельные и лобовые станки

- •8. Обработка заготовок на токарных автоматах и полуавтоматах

- •Глава 4

- •1. Сверление отверстий

- •2. Элементы и силы резания при сверлении

- •5. Сверлильные станки

- •Глава 5

- •1. Сущность фрезерования и классификация фрез

- •2. Элементы резания при фрезеровании

- •3. Силы и мощность резания при фрезеровании

- •4. Обработка заготовок на консольно-фрезерных станках

- •7. Приспособления для закрепления фрез

- •Глава 6

- •I. Особенности обработки строганием и долблением

- •2. Строгальные и долбежные резцы

- •3. Строгальные станки

- •4. Обработка заюговок на долбежных и протяжных станках

- •5. Протяжные станки

- •Глава 7 зубонарезание

- •1. Общие сведения

- •2. Нарезание зубчатых колес методом копирования

- •3. Нарезание зубчатых колес методом обкатки

- •4. Изготовление зубчатых колес на зубофрезерных станках

- •5. Изготовление зубчатых колес на зубодолбежных и зубострогальных станках

- •Глава 8

- •1. Общие сведения

- •4. Отделочные методы абразивной обработки

- •Глава 9

- •1. Общие сведения

- •2. Станки с программным управлением

- •4. Автоматические поточные линии и гибкие автоматические производства

- •Глава 10

- •1. Сущность методов обработки пластическим деформированием

- •3. Упрочняюще-калибрующие методы

- •Глава 11

4. Превращение аустенита в перлит при охлаждении. Диаграмма изотермического превращения аустенита

Превращение аустенита, переохлажденного ниже точки А1 (727 °С), может происходить как при непрерывном охлаждении, так и при выдержке при постоянной температуре — изотермическое превращение аустенита.

П ри

охлаждении ниже А1

свободная

энергия аустенита становится выше

свободной энергии продуктов его распада,

поэтому переохлажденный аустенит

становится неустойчивым. Вместе с тем

образующиеся фазы — феррит и цементит

— существенно отличаются по составу

от исходной фазы — аустенита. Поэтому

превращение носит диффузионный

характер и должно сопровождаться

перераспределением углерода за счет

диффузии.

ри

охлаждении ниже А1

свободная

энергия аустенита становится выше

свободной энергии продуктов его распада,

поэтому переохлажденный аустенит

становится неустойчивым. Вместе с тем

образующиеся фазы — феррит и цементит

— существенно отличаются по составу

от исходной фазы — аустенита. Поэтому

превращение носит диффузионный

характер и должно сопровождаться

перераспределением углерода за счет

диффузии.

Таким образом, с понижением температуры наблюдается, с одной стороны, ускорение превращения А → П за счет роста разности свободных энергий аустенита и продуктов его распада Ф + Ц, а с другой — замедление превращения из-за снижения скорости диффузии атомов углерода.

Рассмотрим кинетику и механизм превращения переохлажденного аустенита на примере стали эвтектоидного состава, содержащей 0,8 % углерода. Нагретые до температуры на 30—50 °С выше Ас1 образцы, имеющие структуру однородного аустенита, переносят в термостаты с заданной температурой. Учитывая, что аустенит парамагнитен, а механическая смесь феррита и цементита обладает ферромагнитными свойствами, наблюдения за изменениями магнитных характеристик образцов позволяют оценить кинетику превращений аустенита в перлит при различных температурах.

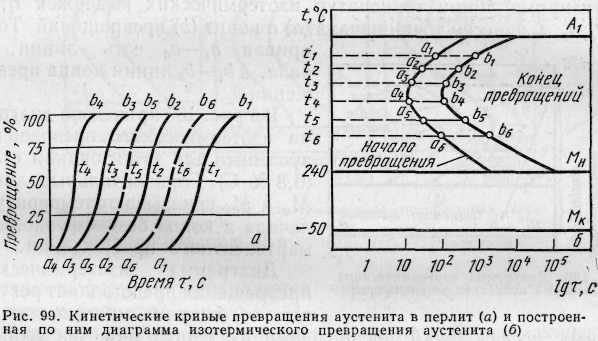

На графике (рис. 99, а) приведена серия кинетических кривых изотермического распада аустенита, полученных для разных температур: t1 > t2 > t3 > t4 > t5 > t6. Характер кривых показывает, что сначала процесс распада идет медленно, затем скорость его растет и при образовании 50 % продуктов превращения достигает максимума, а по мере снижения количества оставшегося аустенита процесс постепенно затухает. Точки а1, а2, а3, а4, а5, а6 соответствуют началу, точки b1, b2, b3, b4, b5, b6 — концу превращения.

С увеличением степени переохлаждения устойчивость аустенита сначала уменьшается. Наибольшая скорость превращения А → П для эвтектоидной стали достигается при переохлаждении на 150— 200 °С ниже А1 (точка t4 на графике). Начиная с этой температуры (t4) дальнейшее ее снижение уже приводит к уменьшению скорости превращения.

П реобразуя

координаты, по полученным опытным кривым

проводят построение диаграммы

изотермического превращения

переохлажденного аустенита (рис. 99,

б).

Для

этого на горизонтальные пунктирные

линии температур изотермических выдержек

t1,

t2,

нанесем точки начала (а) и конца (b)

превращений.

Тогда кривая a1-a6

есть линия начала, а b1-b6

линия

конца превращения.

реобразуя

координаты, по полученным опытным кривым

проводят построение диаграммы

изотермического превращения

переохлажденного аустенита (рис. 99,

б).

Для

этого на горизонтальные пунктирные

линии температур изотермических выдержек

t1,

t2,

нанесем точки начала (а) и конца (b)

превращений.

Тогда кривая a1-a6

есть линия начала, а b1-b6

линия

конца превращения.

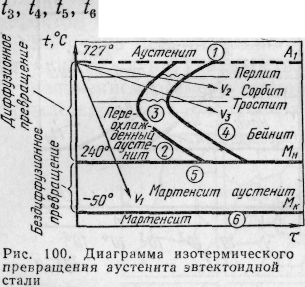

На рис. 100 приведена диаграмма изотермического превращения аустенита для эвтектоидной стали (0,8 % С). Горизонтальные линии Мн и Мk показывают температуры начала и конца бездиффузионного мартенситного превращения.

Диаграмма изотермического превращения представляет результат обобщения многочисленных данных исследований превращений аустенита при постоянных температурах. Диаграммы изотермического превращения называют за сходство кривых с буквой «с» также С-диаграммами, а в странах английского языка ТТТ-диаграммами (temрегаturе – timetran - sformation, что означает температура - время - превращение).

На диаграмме можно выделить следующие области: 1) область устойчивого аустенита (для стали, содержащей 0,8 % С, выше А1); 2) область переохлажденного аустенита; 3) область начавшегося, но еще не закончившегося превращения А → П; 4) область закончившегося превращения; 5) область начавшегося, но еще не закончившегося мартенситного превращения (между Мн - Мк); 6) мартенситная область (ниже Мк).

Р асстояние

от оси ординат до линии начала превращения

характеризует меру устойчивости

аустенита. Минимальная устойчивость

аустенита наблюдается при снижении

температуры на 150— 200 °С ниже критической

точки А1.

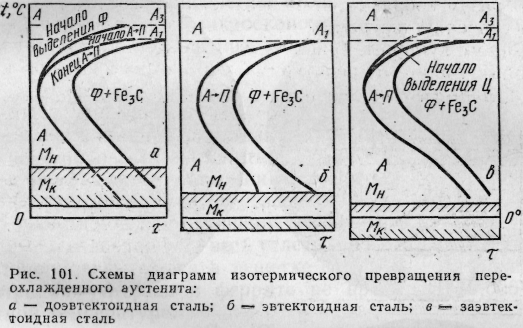

Для

доэвтектоидных сталей на диаграмме

изотермического превращения добавляется

кривая выделения феррита из аустенита,

а для заэвтектоидных сталей — кривая

выделения цементита из аустенита. Эти

кривые располагаются над верхней

частью кривой начала превращения А →

П (рис. 101).

асстояние

от оси ординат до линии начала превращения

характеризует меру устойчивости

аустенита. Минимальная устойчивость

аустенита наблюдается при снижении

температуры на 150— 200 °С ниже критической

точки А1.

Для

доэвтектоидных сталей на диаграмме

изотермического превращения добавляется

кривая выделения феррита из аустенита,

а для заэвтектоидных сталей — кривая

выделения цементита из аустенита. Эти

кривые располагаются над верхней

частью кривой начала превращения А →

П (рис. 101).

Диаграмма изотермического превращения позволяет определить конечную структуру для данной марки стали, если известна температура или скорость превращения.

Рассмотрим структуры, образующиеся при превращении аустенита.

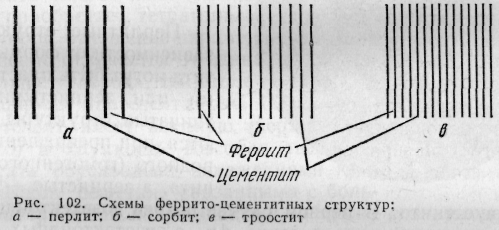

При температуре 650-700 °С образуется перлит. При перлитном превращении ведущей фазой является цементит. В результате образования пластинок цементита соседние участки аустенита обедняются углеродом, что в свою очередь приводит к образованию пластинок феррита. Появляются чередующиеся пластинки цементита и феррита.

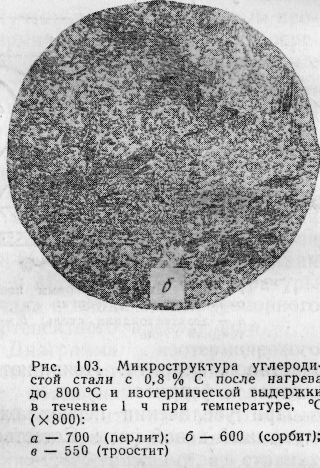

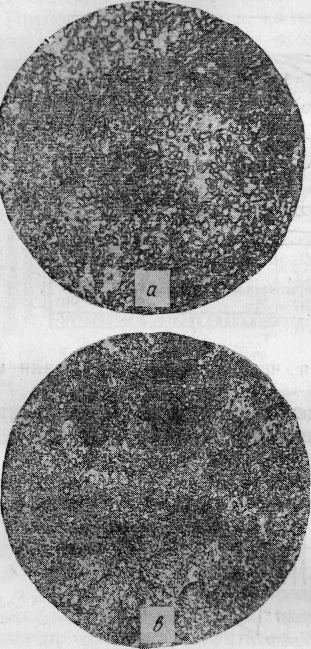

При увеличении переохлаждения увеличивается количество зародышей новой фазы. Естественно, что с ростом числа чередующихся пластин феррита и цементита уменьшаются их размеры и расстояния между ними. Другими словами, с понижением температуры растет дисперсность (рис. 102) продуктов превращения аустенита. Под степенью дисперсности понимают расстояние между соседними пластинками феррита и цементита. При температуре 600-650 °С образуется сорбит, а при 550-600 °С троостит (рис. 103).

П ерлит,

сорбит, троостит являются структурами

одной природы - механической смесью

феррита и цементита и отличаются друг

от друга лишь степенью дисперсности. С

увеличением степени дисперсности

пластин цементита растет твердость и

прочность стали. Наибольшую пластичность

имеют стали с сорбитной структурой.

Троостит, образующийся при более низкой

температуре превращения, характеризуется

меньшей пластичностью (б и 4). Перлит,

сорбит и троостит называют перлитными

структурами.

ерлит,

сорбит, троостит являются структурами

одной природы - механической смесью

феррита и цементита и отличаются друг

от друга лишь степенью дисперсности. С

увеличением степени дисперсности

пластин цементита растет твердость и

прочность стали. Наибольшую пластичность

имеют стали с сорбитной структурой.

Троостит, образующийся при более низкой

температуре превращения, характеризуется

меньшей пластичностью (б и 4). Перлит,

сорбит и троостит называют перлитными

структурами.

П

ерлитные

структуры в зависимости от формы

цементита могут быть пластинчатыми

или зернистыми. Пластинчатые структуры

образуются при превращении однородного

(гомогенного) аусте-нита, а зернистые -

неоднородного аустенита. В первом

случае нагрев доэвтектоидных сталей

должен производиться выше Ас3,

а

заэвтектоидных - выше Acm.

Соответственно для получения зернистых

структур нагрев должен производиться

ниже Ас3

(Acm).

ерлитные

структуры в зависимости от формы

цементита могут быть пластинчатыми

или зернистыми. Пластинчатые структуры

образуются при превращении однородного

(гомогенного) аусте-нита, а зернистые -

неоднородного аустенита. В первом

случае нагрев доэвтектоидных сталей

должен производиться выше Ас3,

а

заэвтектоидных - выше Acm.

Соответственно для получения зернистых

структур нагрев должен производиться

ниже Ас3

(Acm).

Таким образом, дисперсность перлитных структур определяется степенью переохлаждения, а форма цементита - гомогенностью исходного аустенита.

При охлаждении ниже 500 °С до температуры начала мартенситного превращения образуется игольчатая структура бейни; а, иногда называемого игольчатым трооститом. Бейнит отличается от перлитных структур более высоким содержанием углерода в феррите. Это объясняется малыми скоростями диффузии при

понижении температуры и неполным выделением углерода из а-твердого раствора.

Бейнитные участки, в отличие от перлитных структур, имеют игольчатый характер. Зерна перлитных структур имеют округлую форму, так как образуются в сравнительно мягком аустените. При понижении температуры участки бейнита образуются в упругой среде и структура приобретает игольчатую форму. При увеличении под электронным микроскопом можно видеть, что иглы бейнита состоят из мельчайших пластинок цементита и феррита.