- •Общие сведения

- •Общие сведения

- •Глава 5. Железо и его сплавы

- •Общие сведения

- •1.2. Углеродистые стали

- •Общие сведения

- •Глава 13, Цветные металлы и сплавы

- •Общие сведения

- •Глава 14. Порошковые материалы

- •Общие сведения

- •Глава 15. Металлы и сплавы для работы при низких температурах

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Общие сведения

- •Раздел I производство черных и цветных металлов.

- •Глава 1

- •1. Исходные материалы для доменного производства

- •2. Доменная печь

- •3. Доменный процесс

- •4 . Производство литейного чугуна

- •Глава 2

- •1. Кислородно-конвертерное произсодство стали

- •М артеновское производство стали

- •3. Производство стали в электропечах

- •4. Рафинирование стали в установках для переплава

- •5. Разливка стали

- •6. Внепечные способы рафинирования стали

- •Глава 3

- •1. Производство меди

- •2. Производство алюминия

- •3. Производство магния

- •4. Производство титана

- •Раздел II металловедение

- •Глава 1

- •1. Общие сведения

- •2. Кристаллическое строение металлов

- •3. Дефекты строения кристаллических тел

- •3.1. Точечные дефекты

- •3.2. Линейные дефекты

- •3.3. Теоретическая и фактическая прочность

- •3.4. Поверхностные дефекты

- •4. Кристаллизация металлов

- •4.1. Энергетические условия кристаллизации

- •4.2. Механизм процесса кристаллизации

- •4.3. Строение слитка спокойной стали

- •Глава 2

- •1. Свойства металлов и сплавов

- •2. Упругая и пластическая деформация

- •3. Хрупкое и вязкое разрушение

- •4. Факторы, определяющие характер разрушения

- •5. Наклеп, возврат и рекристаллизация

- •Глава 3

- •1. Общие сведения

- •2. Особенности испытаний при низких температурах

- •3. Статические испытания

- •4. Динамические испытания

- •5. Испытания долговечности металлов

- •5.1. Усталостные испытания

- •5.2. Испытания на ползучесть

- •6. Трещнностойкость металлов и коэффициент интенсивности напряжений

- •7. Испытания на вязкость разрушения

- •Глава 4

- •1. Общие сведения

- •2. Основные типы диаграмм состояния

- •2.1. Диаграмма состояния сплавов, образующих механические смеси из чистых компонентов

- •2.2. Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии

- •2.3. Правило отрезков

- •2.4. Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии

- •2.5. Диаграмма состояния сплавов с перитектическим превращением

- •2.6. Диаграмма состояния сплавов, образующих химические соединения

- •2.7. Диаграмма состояния сплавов, испытывающих полиморфные превращения

- •3. Связь диаграмм состояния со свойствами сплавов

- •4. Основные сведения о диаграммах состояния тройных систем

- •Глава 5

- •1. Компоненты и фазы в сплавах железа с углеродом

- •2 Диаграмма состояния железо-цементит

- •3. Диаграмма состояния железо-графит

- •4. Углеродистые стали

- •4.1. Влияние углерода на свойства стали

- •4.2. Влияние примесей на свойства стали

- •4.3. Классификация углеродистых сталей

- •4.4. Стали обыкновенного качества

- •4.5. Качественные углеродистые стали

- •5. Чугуны

- •5.1. Виды чугунов

- •5.2. Факторы, способствующие графитизации

- •5 .3. Микроструктура и свойства чугуна

- •1. Общие сведения

- •2. Виды термической обработки стали

- •3. Превращения в стали при нагреве. Образование аустенита

- •4. Превращение аустенита в перлит при охлаждении. Диаграмма изотермического превращения аустенита

- •5. Мартееситное превращение аустенита

- •6 . Превращения при отпуске закаленной стали

- •Глава 7

- •1. Отжиг и нормализация

- •2. Закалка стали

- •3. Отпуск закаленной стали

- •4. Термомеханическая обработка (тмо) стали

- •Глава 8

- •1. Упрочнение поверхности методом пластического деформирования

- •2. Поверхностная закалка

- •3. Химико-термическая обработка стали

- •3.1. Общие сведения

- •3.2. Цементация стали

- •3.3. Азотирование стали

- •3.4. Цианирование стали

- •3.5 Диффузионная металлизация

- •Глава 9

- •1 Влияние легирующих элементов

- •1.1. Влияние легирующих элементов на свойства феррита

- •1.2. Карбиды в легированных сталях

- •1.3. Влияние легирующих элементов на превращения в стали

- •1.4. Особенности закалки и отпуска легированных сталей

- •2. Классификация легированных сталей

- •3. Маркировка легированных сталей

- •Глава 10

- •1. Характеристика конструкционных сталей

- •2. Стали для строительных конструкций

- •3. Цементуемые стали

- •4. Улучшаемые стали

- •5. Высокопрочные стали

- •6. Рессорно-пружинные стали

- •7. Подшипниковые стали

- •8. Износостойкая аустенитная высокомарганцевая сталь

- •Глава 11 инструментальные стали

- •1. Стали для режущего инструмента

- •1.1. Требования к сталям

- •1.2. Углеродистые стали

- •1.3. Легированные стали

- •1.4. Быстрорежущие стали

- •2. Металлокерамические твердые сплавы

- •3. Стали для измерительного инструмента

- •4. Штамповые стали

- •4.1. Стали для штампов холодного деформирования

- •4.2. Стали для штампов горячего деформирования

- •Глава 12

- •1. Коррозионностойкие стали

- •1.1. Общие сведения

- •1.2. Хромистые стали

- •1.4. Другие методы защиты От коррозии

- •2. Жаростойкие и жаропрочные стали и сплавы

- •3. Стали и сплавы с особыми физическими свойствами

- •3.1. Магнитные стали и сплавы

- •3.2. Электротехнические стали и сплавы

- •3.3. Сплавы с малым температурным коэффициентом линейного расширения

- •3.4. Сплавы для упругих элементов

- •3.5. Сплавы с эффектом памяти формы

- •Глава 13

- •1. Титан и его сплавы

- •2. Алюминий и его сплавы 2.1. Применение и основные свойства

- •2.2. Классификация алюминиевых сплавов

- •2.3. Деформируемые алюминиевые сплавы

- •2.4. Литейные алюминиевые сплавы

- •3.2. Строение композиционных материалов

- •3.3. Дисперсноупрочненные композиционные материалы на основе алюминия

- •3.4. Армированные композиционные материалы на основе алюминия и его сплавов

- •4. Магний и его сплавы

- •5. Медь и ее сплавы

- •5.1. Основные свойства меди

- •5.2. Сплавы меди с цинком или латуни

- •5.3. Бронзы

- •6. Антифрикционные сплавы

- •7. Припои

- •Глава 14

- •1. Общие сведения

- •2. Конструкционные материалы

- •3. Антифрикционные материалы

- •4. Фрикционные материалы

- •5. Пористые фильтрующие элементы

- •Глава 15

- •1. Общие сведения

- •2. Свойства и применение сталей при низких температурах

- •2.1. Влияние легирующих элементов на хладостойкость сталей климатического холода

- •2.2. Ферритные низкоуглеродистые никелевые стали

- •2.3. Аустенитные стали

- •2.4. Железоникелевые сплавы

- •3. Свойства и применение алюминиевых сплавов при низких температурах

- •4. Свойства и применение сплавов титана при низких температурах

- •5. Свойства и применение сплавов меди при низких температурах

- •6. Выбор конструкционных материалов для работы при низких температурах

- •6.1. Механические свойства

- •6.2. Совместимость с рабочей средой

- •6.3. Физические свойства

- •6.4. Технологические свойства

- •Раздел III. Литейное производство

- •Глава 1

- •1. Общие понятия

- •2. Формовочные материалы

- •3. Оснастка

- •4. Ручная формовка

- •5. Машинная формовка

- •6. Изготовление стержней

- •7. Окраска и сборка форм

- •8. Заливка и другие окончательные операции

- •Глава 2

- •1. Литье в кокиль

- •2. Литье по выплавляемым моделям

- •3. Центробежное литье

- •4. Литье под давлением

- •5. Литье в оболочковые формы

- •6. Другие специальные способы литья

- •Глава 3

- •1. Классификация дефектов

- •2. Выбор вида технологического процесса

- •3. Анализ технологичности

- •Глава 1

- •Глава 2

- •1. Способы прокатки

- •2. Классификация прокатных станов

- •3. Основы технологии продольной прокатки

- •5 . Специальные виды прокатки

- •6. Производство гнутых профилей

- •7. Производство сварных труб

- •Глава 3

- •1. Основные понятия и закономерности процесса волочения

- •2. Производство проволоки

- •3. Производство прутков и профилей

- •4. Производство труб

- •Глава 4

- •1. Прессовое оборудование

- •2. Технология прессования

- •3. Гидроэкструзия

- •Глава 5

- •1. Технология ковки

- •Глава 6

- •1. Горячая объемная штамповка

- •2. Холодная объемная штамповка

- •3. Листовая штамповка

- •Глава 7

- •1. Эффект сверхпластичности и его использование в процессах омд

- •2. Высокоскоростные и импульсные методы обработки металлов давлением

- •Раздел V. Сварочное производство

- •Глава 1

- •1. Роль и место технологического процесса сварки в современном производстве

- •2. Физическая сущность процесса сварки. Классификация

- •3. Сущность основных способов сварки плавлением и область их рационального применения

- •4. Сущность основных способов сварки давлением

- •Глава 2

- •1 . Сварочные материалы

- •2. Тепловое воздействие сварочного источника на свариваемый металл.

- •3. Деформация и напряжения, возникающие при сварке, и способы борьбы с ними

- •4. Источники питания для сварки

- •5. Автоматическое регулирование процессов дуговой сварки

- •Глава 3

- •1. Пайка металлов

- •2. Газокислородная резка металлов

- •Раздел VI. Обработка резанием

- •Глава 1

- •1. Схемы обработки и классификация движений в процессе резания

- •2. Элементы токарного проходного резца

- •3. Элементы резания и параметры срезаемого слоя

- •4. Процесс резания и образования стружки

- •5. Наростообразование при резании металлов

- •6. Силы резания и мощность при точении

- •7. Тепловые явления при резании

- •8. Применение смазочно-охлаждающих жидкостей

- •9. Износ и стойкость режущих инструментов

- •10. Упрочнение при обработке резанием

- •11. Производительность и выбор режима резания

- •12. Материалы для изготовления режущих инструментов

- •13. Обрабатываемость материалов

- •Глава 2

- •1. Классификация и обозначение металлорежущих станков

- •2. Приводы и передачи металлорежущих станков

- •3. Элементарные механизмы станков

- •4. Настройка кинематических цепей станков

- •Глава 3

- •1. Общие сведения

- •2. Классификация и типы токарных резцов

- •6. Обработка заготовок на токарно-револьверных станках

- •7. Токарно-карусельные и лобовые станки

- •8. Обработка заготовок на токарных автоматах и полуавтоматах

- •Глава 4

- •1. Сверление отверстий

- •2. Элементы и силы резания при сверлении

- •5. Сверлильные станки

- •Глава 5

- •1. Сущность фрезерования и классификация фрез

- •2. Элементы резания при фрезеровании

- •3. Силы и мощность резания при фрезеровании

- •4. Обработка заготовок на консольно-фрезерных станках

- •7. Приспособления для закрепления фрез

- •Глава 6

- •I. Особенности обработки строганием и долблением

- •2. Строгальные и долбежные резцы

- •3. Строгальные станки

- •4. Обработка заюговок на долбежных и протяжных станках

- •5. Протяжные станки

- •Глава 7 зубонарезание

- •1. Общие сведения

- •2. Нарезание зубчатых колес методом копирования

- •3. Нарезание зубчатых колес методом обкатки

- •4. Изготовление зубчатых колес на зубофрезерных станках

- •5. Изготовление зубчатых колес на зубодолбежных и зубострогальных станках

- •Глава 8

- •1. Общие сведения

- •4. Отделочные методы абразивной обработки

- •Глава 9

- •1. Общие сведения

- •2. Станки с программным управлением

- •4. Автоматические поточные линии и гибкие автоматические производства

- •Глава 10

- •1. Сущность методов обработки пластическим деформированием

- •3. Упрочняюще-калибрующие методы

- •Глава 11

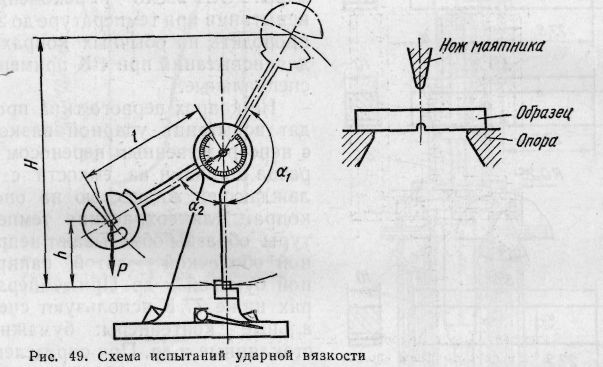

4. Динамические испытания

Основным динамическим испытанием является метод испытания на ударный изгиб (ГОСТ 9454—78) с определением ударной вязкости металла. Метод основан на разрушении образца с надрезом одним ударом маятникового копра (рис. 49).

О бразец

устанавливают на опорах копра и наносят

удар по стороне образца, противоположной

надрезу. Работа, затраченная на разрушение

образца: K

=Pg

(H—h)=Pgl

(cosα2

— cosα1),

где Р

—

масса маятника; g

—

ускорение силы тяжести; H,

h

—

высота подъема маятника до удара и после

разрушения образца; l

— длина маятника; α1,

α2

— углы подъема маятника до удара и после

разрушения образца. Величины Р, H,

l,

α1

—

постоянны, поэтому при испытаниях

значение работы разрушения определяют

с помощью специальных таблиц по значению

α2

(h).

бразец

устанавливают на опорах копра и наносят

удар по стороне образца, противоположной

надрезу. Работа, затраченная на разрушение

образца: K

=Pg

(H—h)=Pgl

(cosα2

— cosα1),

где Р

—

масса маятника; g

—

ускорение силы тяжести; H,

h

—

высота подъема маятника до удара и после

разрушения образца; l

— длина маятника; α1,

α2

— углы подъема маятника до удара и после

разрушения образца. Величины Р, H,

l,

α1

—

постоянны, поэтому при испытаниях

значение работы разрушения определяют

с помощью специальных таблиц по значению

α2

(h).

Ударная вязкость КС определяется как отношение работы разрушения К, затраченной на деформацию и разрушение ударным изгибом надрезанного образца, к начальной площади поперечного сечения образца в месте надреза S0:

КС = K/S0, Дж/см2.

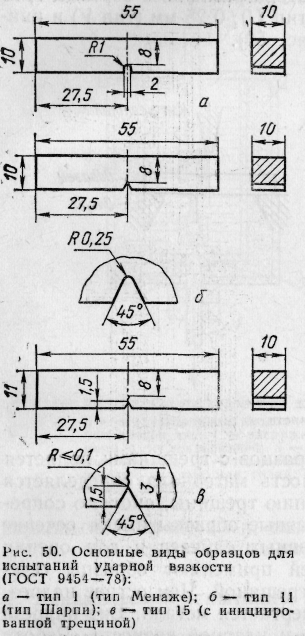

В зависимости от вида концентратора

различают образцы трех типов: с радиусом

дна надреза 1,0 (тип U);

0,25

мм (тип V)

и

инициированной трещиной (тип Т)

(рис.

50).

зависимости от вида концентратора

различают образцы трех типов: с радиусом

дна надреза 1,0 (тип U);

0,25

мм (тип V)

и

инициированной трещиной (тип Т)

(рис.

50).

Введение ударных испытаний образцов с трещинами является следствием того, что работоспособность материала определяется не столько сопротивлением зарождению трещины, сколько сопротивлением ее распространению. Обычные образцы имеют сечение 10x10 мм, но для особо ответственных случаев и для оценки работоспособности крупных деталей применяют образцы сечением 25x25 мм с инициированной трещиной. Чем острее надрез, тем более жестким испытаниям подвергается металл. Вид надреза входит в обозначение работы удара и ударной вязкости. Работу удара обозначают двумя буквами KU, KV, КТ, а ударную вязкость — тремя буквами KCU, KCV, КСТ. В этих обозначениях последние буквы являются символами концентратора.

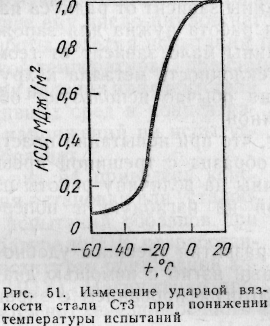

Испытания ударной вязкости широко применяются для оценки склонности металла к хрупкому разрушению при низких температурах, Преимуществом этого метода является простота эксперимента, учет влияния скорости нагружения и концентрации напряжений. Для оценки хладноломкости обычно проводят испытания серии образцов при понижающихся температурах. Полученные кривые зависимости ударной вязкости от температуры называют сериальными кривыми хладноломкости (рис. 51). С помощью кривых определяют температурный порог хладноломкости. При температуре эксплуатации ниже порога хладноломкости металл применять не следует.

Для проведения испытаний при низких температурах применяют копры двух типов. К первому, наиболее распространенному, относятся копры обычного типа, у которых система нагружения вынесена за пределы холодильной камеры. Второй тип копра представляет специальную установку с размещением системы нагружения внутри холодильной камеры. ГОСТ 22848—77 рекомендует испытания при температуре до 20 К проводить на обычных копрах, а для испытаний при 4 К применять специальные.

Н а

копрах первого типа проводят испытания

ударной вязкости с непосредственным

переносом образца щипцами из емкости

с охлаждающей жидкостью на опоры

копра. Для сохранения температуры

образцы обматывают непрочной оболочкой

— ватой, папиросной бумагой и др. При

температурах ниже 77 К используют

специальные контейнеры: бумажные,

стеклянные и др. При определении ударной

вязкости металла из полученных

значений работы вычитают работу

разрушения контейнера. При испытаниях

необходимо обеспечить минимальную

продолжительность от момента

извлечения образца из холодильной

камеры до проведения опыта. Время

установки охлажденного образца на

опоры копра с момента извлечения из

холодильной камеры до удара маятника

должно быть не больше 5 с.

а

копрах первого типа проводят испытания

ударной вязкости с непосредственным

переносом образца щипцами из емкости

с охлаждающей жидкостью на опоры

копра. Для сохранения температуры

образцы обматывают непрочной оболочкой

— ватой, папиросной бумагой и др. При

температурах ниже 77 К используют

специальные контейнеры: бумажные,

стеклянные и др. При определении ударной

вязкости металла из полученных

значений работы вычитают работу

разрушения контейнера. При испытаниях

необходимо обеспечить минимальную

продолжительность от момента

извлечения образца из холодильной

камеры до проведения опыта. Время

установки охлажденного образца на

опоры копра с момента извлечения из

холодильной камеры до удара маятника

должно быть не больше 5 с.

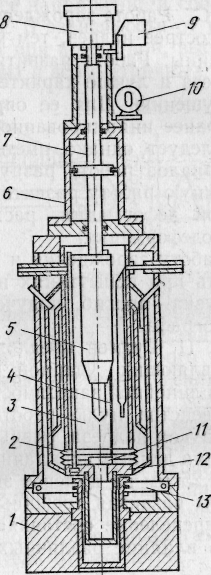

Для испытаний в среде жидкого гелия используют пневматические копры конструкции Физико-технического института низких температур АН УССР (рис. 52). Кроме копра установка содержит пульт управления с регистрирующей аппаратурой, включающей осциллограф для записи диаграммы деформации.

Пневматический копер работает следующим образом. Молот поднимается в исходное положение, в котором он удерживается с помощью стопорного шарикового замка. При установке молота в исходное положение тяги поднимают наковальню с образцом. Благодаря этому наковальня перестает соприкасаться с динамо метром, установленным на основании копра, что снижает теплопритоки извне. При достижении образцом необходимой температуры выключают стопорный замок. Рабочий ход молота происходит под действием его силы тяжести и подачи воздуха в пневмоцилиндр. В начале движения молота вследствие ослабления тяг наковальня опускается и плотно ложится на динамометр. При ударе ножа молота по образцу датчик деформации и тензодатчики динамометра передают электрические сигналы на осциллограф. После разрушения образцы попадают в приемный бункер. В конце хода молот тормозится гидроамортизатором и автоматически быстро возвращается в исходное положение. Кассетное устройство позволяет при одной заливке хладагента испытывать 12 стандартных образцов.

Техническими условиями на поставку металлопродукции ответственного назначения обычно оговаривают минимально допустимое значение ударной вязкости при заданной температуре.

Оценку хладноломкости можно также проводить по виду излома разрушившегося образца. Метод основан на определении соотношения площадей вязких и хрупких участков излома ударных образцов. Вязкий излом имеет характерное волокнистое строение с пепельным оттенком. С понижением температуры количество волокнистой составляющей в изломе снижается, появляются кристаллические, блестящие участки. Обычно за критическую температуру принимают такую, при которой доля волокнистой структуры равна 50 %.

В ряде случаев целесообразно определять не только общую работу разрушения при ударном изгибе, но и ее составляющие - работу зарождения и работу развития трещины: КС = КС3 + KСр. Работа зарождения трещины зависит от радиуса надреза. Чем острее надрез, тем меньшая работа нужна для зарождения трещины. Работа развития трещины мало зависит от геометрии надреза и лучше характеризует склонность металла к хрупкому разрушению. Для ее определения обычно используют образцы с заранее инициированной трещиной.

Следует, однако, иметь в виду, что при испытании пластичных материалов работа разрушения образца с трещиной превышает истинную работу развития трещины на величину работы пластической деформации, расходуемой на изгибную и поперечную макродеформации.

Работу зарождения и работу развития трещины удобно определять при испытаниях на ударный изгиб с помощью диаграмм нагрузка - прогиб, полученных фотографированием с экрана осциллографа.

А. П. Гуляев предложил приближенный метод определения составляющих ударной вязкости, основанный на предположении о линейной зависимости ударной вязкости от радиуса надреза и равенства нулю работы зарождения трещины для образцов с радиусом надреза, равным нулю, или с трещиной. Тогда экстраполяция данных испытаний образцов всего двух типов с радиусом 1 и 0,25 мм на нулевое значение радиуса надреза даст значение работы развития трещины.

Определение составляющих ударной вязкости позволяет выявить влияние различных факторов на обе стадии разрушения.